炭纤维粉改性中间相沥青基泡沫炭的结构与性能

陈静,张红波,李万千

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南林业科技大学 材料科学与工程学院,长沙 410004)

炭纤维粉改性中间相沥青基泡沫炭的结构与性能

陈静1,张红波1,李万千2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南林业科技大学 材料科学与工程学院,长沙 410004)

以添加聚丙烯腈基炭纤维粉的萘基中间相沥青为原料,采用高温自发泡法制备泡沫炭,研究炭纤维粉含量和不同石墨化温度对泡沫炭的微观结构、力学性能和导热性能的影响。结果表明,添加炭纤维粉可明显改善泡沫炭的压缩强度和热导率。纤维粉与沥青炭界面的应力石墨化作用可提高沥青炭的微区石墨化度,使其石墨微晶尺寸增大,从而泡沫炭的热导率得以提高。当炭纤维粉质量分数为6%时,泡沫炭的压缩强度达最高为18 MPa,石墨泡沫的压缩强度和热导率分别为8.1 MPa和83.0 W/(m·K),较未添加炭纤维粉的石墨泡沫的热导率(39.2 W/ (m·K))提高一倍。

泡沫炭;中间相沥青;聚丙烯腈基炭纤维粉;热导率;石墨化

中间相沥青基泡沫炭作为一种新型炭材料,具有耐化学腐蚀、耐高温、密度低、吸波和膨胀系数低等特点,备受工业界的重视,其发展速度非常迅速。泡沫炭于1964年被WALTER等[1]提出来,并申请专利,在此专利中发泡的前驱体是热固性高分子基树脂,此种泡沫的开孔率高,难石墨化,主要用于隔热材料。在1998年,美国橡树岭国家实验室(ORNL)的KLETT等[2]以中间相沥青为前驱体,制备了孔径分布均匀且热导率高的石墨化泡沫炭。尽管泡沫炭具有许多优异性能,但其热导率远低于理论值和强度不高的缺点限制了其在工业上的广泛应用。目前报道的石墨化泡沫炭的热导率约为180 W/(m·K),相关报道表明石墨泡沫中韧带的热导率约为1 300~1 700 W/(m·K)[3],因此其热导率具有较大的提升空间。为了得到高热导率和高强度的泡沫炭,各国科研人员对泡沫炭的改性研究进行了大量工作。目前的改性工作主要集中在如下 2方面:第一,改进发泡工艺,通过改变发泡温度、升温速率和发泡压力等工艺参数达到调控泡沫炭微观结构的目的,使其韧带结构排列的取向度更高,泡沫中产生较少裂纹,达到改善热导率的目的。第二,通过改变沥青的成分或者在前驱体中添加粒子和纤维等,发泡后再高温热处理,添加的粒子和纤维等能促进石墨微晶尺寸长大,抑制孔壁和韧带处微裂纹的扩展,从而起到提高其热导率和强度的作用。炭纤维是先进复合材料中非常重要的增强材料,具有高强度、高比模量、化学稳定等性能,又与炭质材料的相容性较好,将其引入泡沫炭中能达到提高泡沫炭性能的目的。本研究以添加聚丙烯腈基炭纤维粉的萘基中间相沥青为原料,采用高温自发泡法制备泡沫炭。研究炭纤维粉含量和不同石墨化温度对泡沫炭的微观结构、力学性能和导热性能的影响,以期提高泡沫炭的热导率和压缩强度等性能。

1 实验

1.1 实验原料

以日本三菱公司的萘基中间相沥青(MP)为主要原料,其主要性质如表 1 所列。聚丙烯腈基炭纤维粉由吉林吉研高科提供,直径为7.2 µm,平均长度约15 µm。因为炭纤维长度对泡沫炭的结构有直接影响,如果炭纤维长度较长会使部分气泡的曲率半径增大,在表面张力的作用下,沥青液体从气泡壁流向气泡与气泡之间的公共区域,使气泡壁变薄。当气泡壁的作用力小于纤维的弯曲强度时会导致纤维刺穿泡壁,形成“刺穿效应”,引起气泡破裂和塌陷,所以要选用长度较短的炭纤维粉。炭纤维粉须经硝酸氧化处理,处理后对炭纤维粉的表面产生不均匀的氧化刻蚀,另外又能在其表面引入含氧官能团。

表1 三菱中间相沥青的物理性能Table 1 Physical properties of mesophase pitch made by Mitsubishi

1.2 泡沫炭的制备

泡沫炭的制备工艺如图1所示,将炭纤维粉与中间相沥青粉在一定温度下熔融,搅拌均匀,然后冷却到室温。将冷却成块的沥青磨碎成粒径约150 µm的粉末,用烧杯盛取一定质量的沥青与炭纤维的混合粉末,置于高压釜内,氮气置换空气,保持釜内初始压力4 MPa,以2 K/min的升温速率升温至703 K并保温 2 h,得到生料泡沫炭。将制得的生料泡沫炭以 2 K/min升温至1 123 K保温2 h,得到炭泡沫。将炭化后的样品以5 K/min升至2 573 K保温2 h,得到石墨泡沫。制备的炭泡沫和石墨泡沫分别记为 CFx和GFx,x表示添加炭纤维粉的质量分数,取0%,2%,4%,6% 四个点。

图1 炭纤维粉/泡沫炭复合材料的制备流程Fig.1 Fabrication process of carbon fiber powder/carbon foam composites

1.3 泡沫炭结构及性能的表征

采用日本电子 JSM-6360LV 型扫描电镜观察样品微观形貌。采用美国 Instron3369 型电子万能试验机测试抗压强度(样品尺寸10 mm×10 mm×10 mm,载荷加载速率为0.5 mm/min)。材料热导率由公式λ= 418.68·a·Cp·d计算(式中:a为热扩散系数,Cp为石墨理论热容(0.17 cal/(g·K)),d为密度单位,热扩散系数采用 JR-1 型热扩散仪测试,导热测试样品尺寸为直径10 mm,厚3 mm)。采用日本理学公司 Rigaku-D/ maxγ-A型 X 射线衍射仪测试分析泡沫炭的微晶结构参数(其中实验条件为:Cu Kα,λ=0.154 06 nm,电压40 kV,电流200 mA)。

2 结果与讨论

2.1 炭纤维粉对炭泡沫微观结构的影响

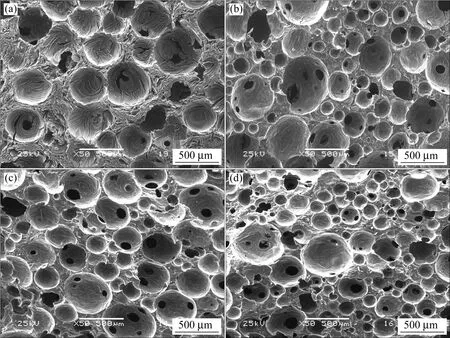

炭纤维粉的长径比较小,接近颗粒状,在沥青中分散性较好。图2所示为炭泡沫(炭化泡沫炭)的SEM照片,由于纤维粉的长度约15 µm,形成液泡的曲率半径较小,因此泡沫固化成形后的孔径明显减小。熔融沥青分解和缩聚产生的小分子气体在沥青中运动,驱动各气泡在熔融沥青中运动,表面张力引起气泡之间融并。气泡在长大的过程中将中间相沥青分子拉伸定向排列,而这种结构在高粘度体系中容易固化成形保留下来,高粘度使气泡壁之间不能完全融合,这种结构缺陷使生料泡沫在炭化过程中容易发展成裂纹。添加炭纤维粉后,熔融沥青的粘度增大,但是在纤维粉含量较低(2%)时,液相沥青的粘弹性较高,气泡壁在拉伸过程中不容易破裂,气泡的稳定性增加。图2(b)中,大孔之间夹着小孔,泡沫稳定性的增加阻碍了不同曲率半径的气泡在液相沥青中的融并。当纤维粉含量为 4%时,熔融沥青的粘弹性下降,这可降低气泡的稳定性,促进大小气泡在液相沥青之间的融并,气泡比较容易破裂、塌陷从而形成开孔,泡沫的孔径分布比较均匀,在泡孔壁处出现直径较大的二次孔,如图2(c)所示。在纤维粉含量达到6%时,沥青的粘度达到最大,其粘弹性也较差,但是此时沥青的高粘度占主导因素。高粘度使气泡之间的融并变得困难,导致泡沫的孔径较小,如图2(d)所示。对比图2(a)可以看出,添加炭纤维粉后泡沫的孔壁和韧带处的微裂纹明显减少,而且没有出现长条形大裂纹。炭纤维粉在孔壁和韧带处均匀分布,自身强度较高,有缝补裂纹的作用,可较好地保持炭泡沫整体结构的完整性。

图2 不同炭纤维粉含量的炭泡沫的扫描电镜照片Fig.2 SEM images of carbon foam with different contents of carbon fiber powder

2.2 炭纤维粉对炭泡沫物理性能的影响

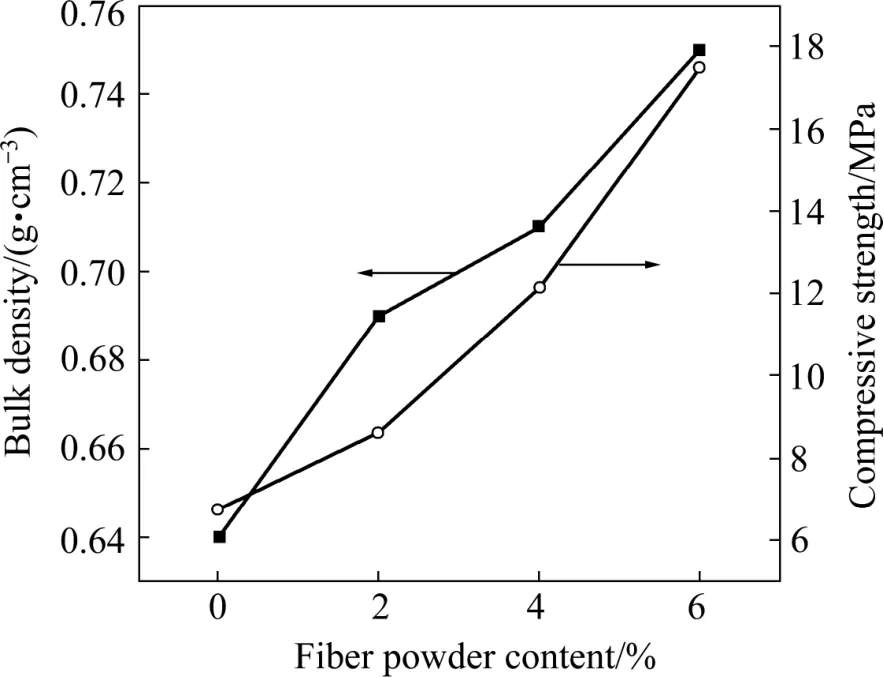

图3 所示为炭泡沫的密度、强度与炭纤维粉含量的关系。由图可以看出,炭泡沫的抗压强度随纤维粉含量的增加而明显提高,最高达到18 MPa。其密度也明显增加,密度的增加主要是由于添加纤维粉后,沥青粘度增加,开孔率降低,沥青热解和缩合过程中产生的轻组分部分残留在沥青中。

图3 炭泡沫的抗压强度与密度Fig.3 Density and compressive strength of carbon foams

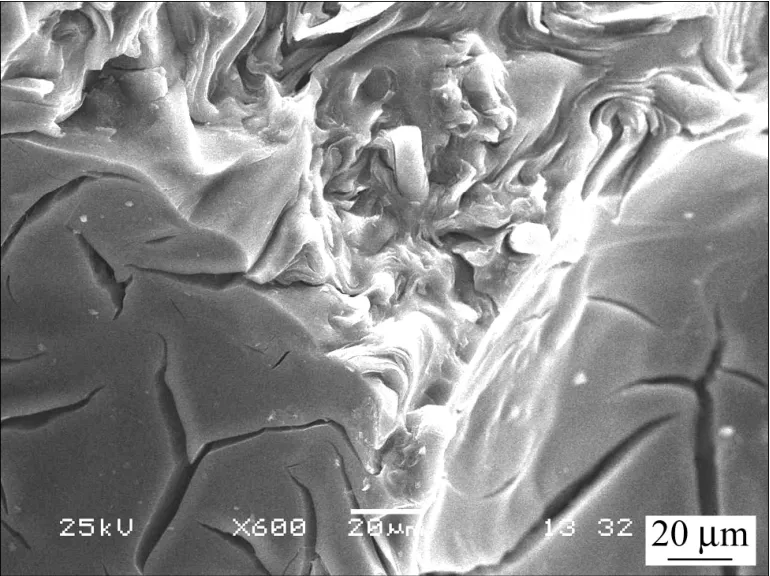

对于纤维增强复合材料,材料强度的提高主要是各个组分之间界面增强的结果[4-6],纤维粉的比表面积大,纤维粉经过硝酸处理后,表面形成大量的含氧官能团,在炭化时与沥青中的自由基反应,使沥青与纤维的界面结合牢固。此外,纤维表面经氧化刻蚀后,产生了轴向沟槽,提高了纤维的表面粗糙度,增加了沥青炭与纤维之间的机械啮合程度。图4所示为CF4断面的扫描电镜照片,从图中可以看出,炭纤维粉表面附着的基质较多,断面上被拔出的纤维较少。当炭泡沫受外界应力时,裂纹的扩展首先发生在纤维与炭基体结合不牢的地方,造成纤维的拔出或者基体的剥落。硝酸处理炭纤维能明显提高炭纤维复合材料的力学性能[6]。纤维粉的长径比较小,接近颗粒状。因此,纤维粉增强机制中有部分是颗粒增强机理。纤维颗粒越小,其表面越容易被液相沥青完全润湿,形成良好的包覆,减小纤维与沥青基体结合不牢固时产生的孔隙率,使材料的密度提高,并使沥青与颗粒之间的界面强度得到提高。炭泡沫承载应力产生的裂纹在内部扩展遇到纤维颗粒时,其扩展路径偏转,纤维粉粒子起到“桥”的作用,抑制纤维颗粒两端裂纹面之间距离增加。在力学性能上表现为炭泡沫抗压强度的提高。

图4 CF4样品断面的扫描电镜照片Fig.4 SEM image of the fracture surface of CF4

2.3 炭纤维粉对石墨泡沫微观结构的影响

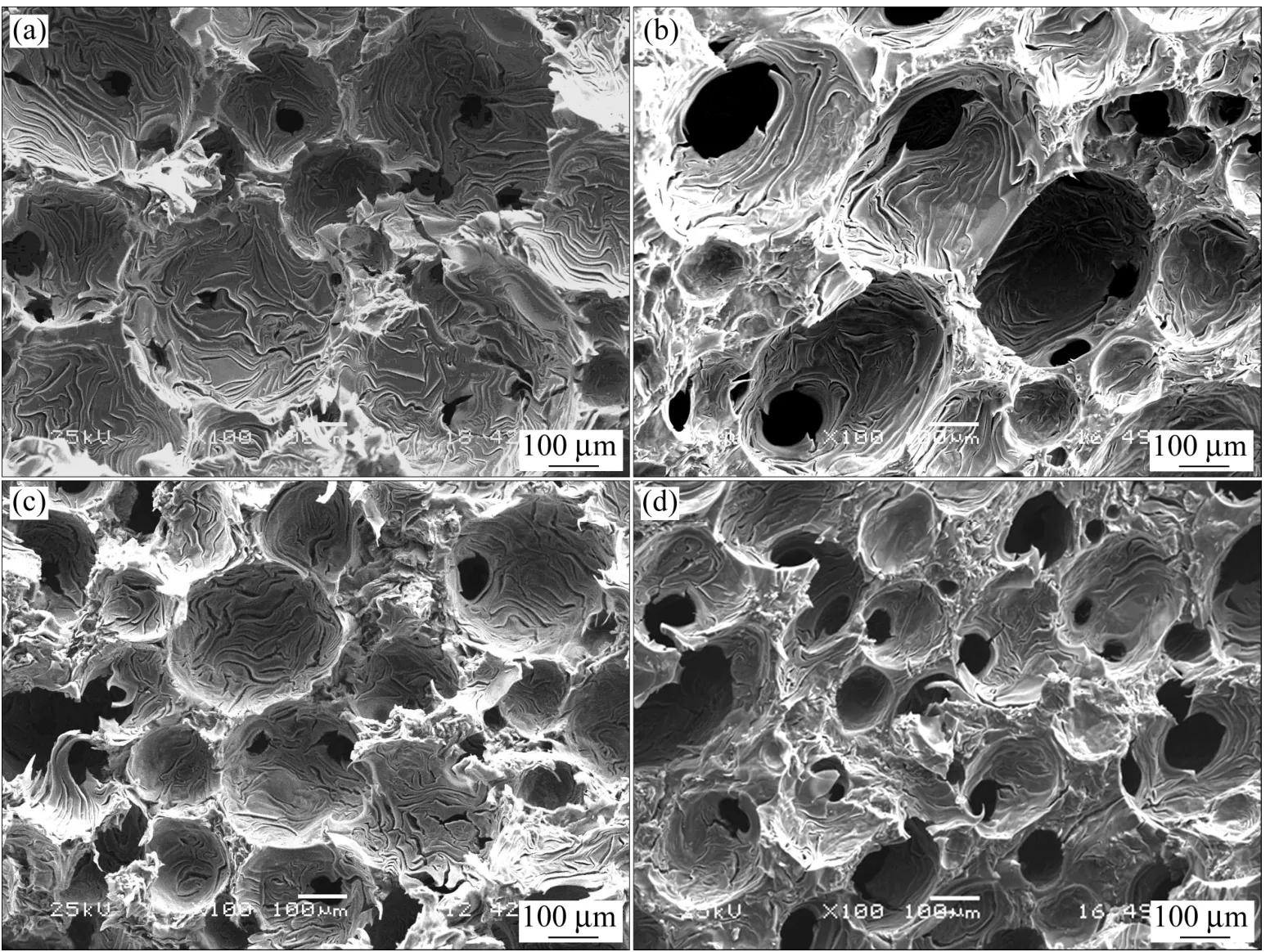

CALLEGO[7]等人模拟了沥青基泡沫炭的结构模型。他们认为泡沫炭中的裂纹存在2种类型,一种裂纹平行于石墨片层,对强度影响较大。另一种裂纹垂直于石墨片层,阻碍热量的传递。图5所示为石墨泡沫的微观结构。由图5可以看出,石墨泡沫的泡孔结构与炭泡沫的结构类似。在石墨化过程中,纤维的热膨胀系数为(-1.0~-0.5)×10-6℃-1,而石墨泡沫的热膨胀系数为(2~4)×10-6℃-1,这种热膨胀系数的差异使得在热处理过程中一种材料膨胀而另外一种材料收缩,最终在孔壁和韧带处产生裂纹。炭纤维在石墨化过程中沿纤维径向产生一定的收缩,使纤维与基体形成的整体骨架收缩,纤维粉含量越高,体积收缩越明显,最终使得高含量纤维粉石墨泡沫的密度明显大于低含量纤维粉石墨泡沫的密度。

2.4 炭纤维粉对石墨泡沫物理性能的影响

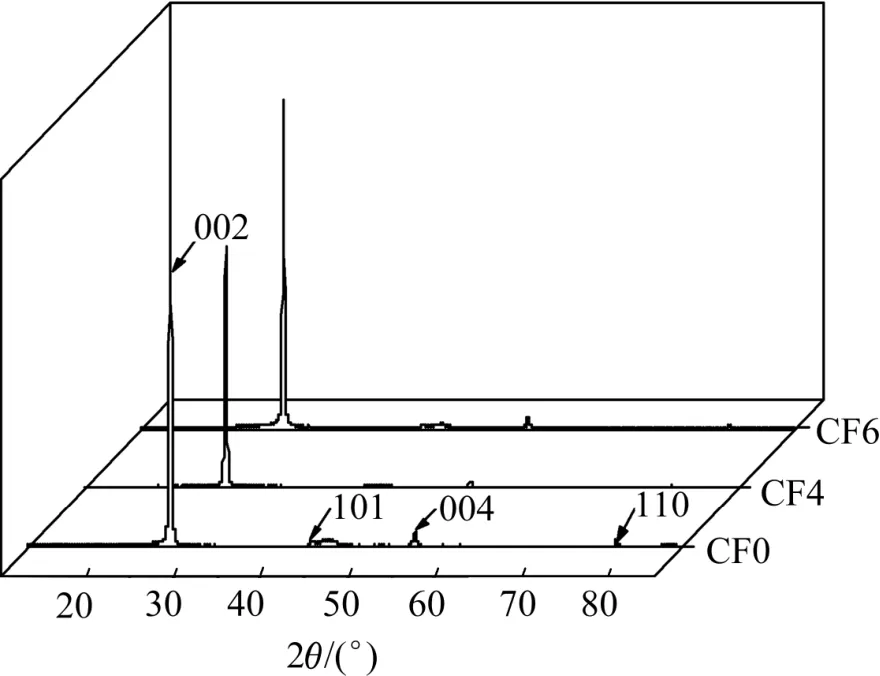

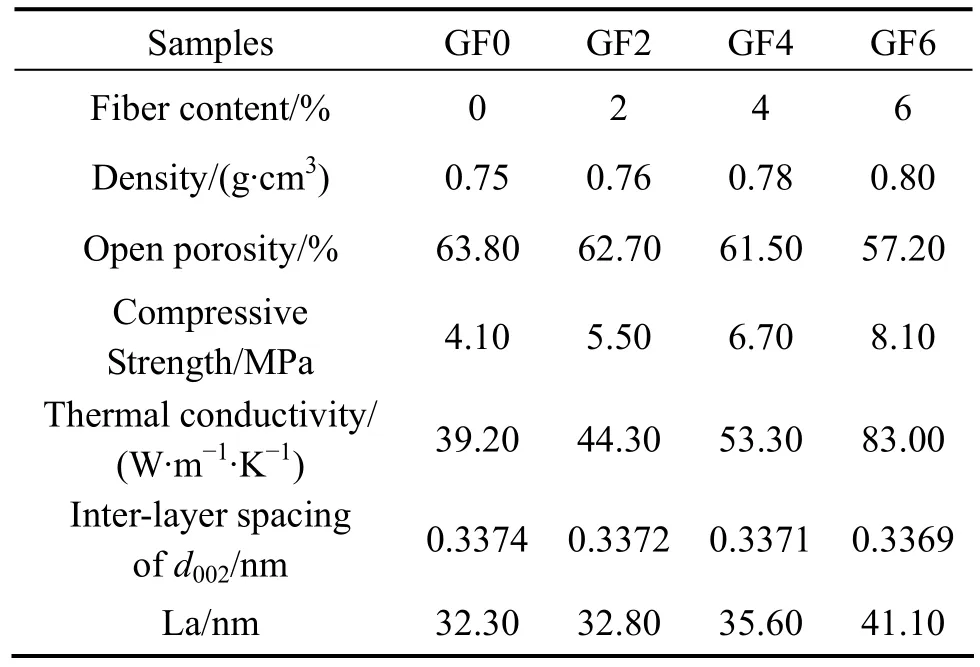

图6所示为泡沫炭石墨化后的XRD图谱,由图可以看出石墨泡沫中d002的峰型尖锐,是典型的石墨结构。表2所列为添加不同质量分数纤维粉所制备石墨泡沫的 XRD晶格参数。由表可以看出,加入纤维粉后对材料的晶格结构有较大影响,随着纤维粉添加量增加,石墨泡沫的层间距 d002逐渐减小,石墨化度提高。石墨晶粒尺寸 La先增加后减小,其变化趋势与材料的热导率相同。

中间相沥青具有良好的石墨化性能,而PAN基纤维粉较难石墨化。在石墨化过程中,中间沥青炭基体体积收缩较明显,而炭纤维在温度低于300 ℃时收缩,在高于300 ℃会发生轻微膨胀,这样在石墨化过程中炭基体和纤维之间容易积蓄一定的热应力,这种应力能促进界面附近基体炭在高温热处理过程中沿纤维轴向的重新排列,提高区域石墨化度,即发生了应力石墨化[8]。当纤维粉的质量分数达到6%时,纤维与基体形成大量的应力界面,材料的平均微晶尺寸达到最大。随纤维粉质量分数进一步提高,材料的晶粒尺寸反而下降,这是因为添加较多的纤维粉到沥青中,纤维粉分散得不均匀,不能充分发挥其对基体炭增大石墨微晶的有效作用,石墨泡沫中大量纤维粉的引入能增加材料内部的晶界。 此外,纤维粉较中间相沥青难石墨化,使得整体石墨化度下降。由此看出适当的纤维粉含量有利于石墨泡沫内部微晶的生长。

图 5 不同含量的炭纤维粉石墨泡沫的扫描电镜照片Fig.5 SEM images of graphite foam with different contents of carbon fiber powder

图 6 石墨泡沫的XRD图谱Fig.6 XRD patterns of graphite foams

石墨材料主要通过晶格的振动来实现热的传导。室温下石墨材料的热导率主要由声子的平均自由程 L的大小决定,L的大小取决于声子碰撞和散射频率,与石墨微晶尺寸成正比[9]。材料中的缺陷,如孔隙和裂纹,对材料的导热有较大的负面影响,增加声子传播过程中的热阻,降低热传导效应。适当的炭纤维粉含量可以提高石墨泡沫内部的微晶尺寸,从而使声子平均自由程增加,声子的碰撞和散射的频率减小,材料的热导率得到提高。

表2 石墨泡沫的物理性能Table 2 Physical performance of graphite foams

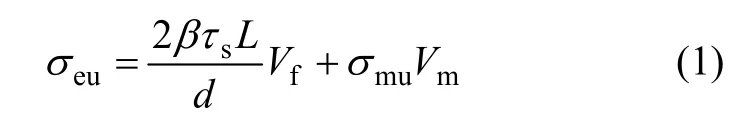

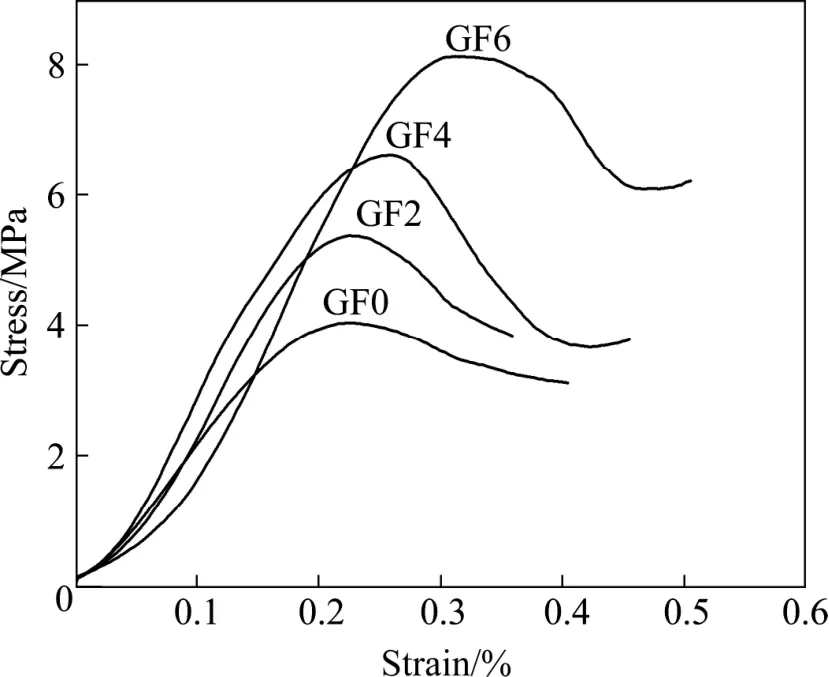

图7所示为石墨泡沫的应力应变曲线,纯石墨泡沫的最大抗压强度为4.1 MPa,而GF6的抗压强度达到8.1 MPa,纤维粉能减少石墨的脆性。当纤维/泡沫炭复合材料受到外加载荷时,纤维和基体都要承受一定的应力。材料的力学性能与基体和纤维的性能以及它们在材料中所占的比例有关,即遵守公式(1)所示的混合定律[10]:

式中:σeu为复合材料的强度;Vf为短纤维的体积分数;β为小于1的正数;τs为纤维与基体界面之间的剪应力;d为短纤维的直径;Vm为基体的体积分数;σmu为基体材料的强度;L为复合材料中短纤维的长度。由公式(1)可见,在原料其它参数相同的情况下,短纤维增强复合材料的力学性能与纤维的体积分数成正比。当石墨泡沫受到外加载荷时,产生的微裂纹扩展到纤维表面,裂纹的扩展方向发生偏转,纤维体积分数越高,扩展路径不断扩大,吸收的断裂功不断变大,最终导致石墨泡沫的强度不断提高[11]。由于炭纤维粉长径比较小,在基体中分散时不容易缠绕团聚,这有利于纤维与沥青炭基体形成良好的界面。纤维粉的添加使石墨泡沫内部的晶界数量增加,晶界增强有利于材料强度的提高[12]。图 8为添加6%纤维粉(GF6)的石墨泡沫断面的 SEM照片。由图可以看出,短纤维与炭基体之间结合较好,断面处有被拔出的短纤维,以及纤维被拔出后留下的孔洞。当纤维脱粘被拔出时,纤维与基体之间的摩擦吸收材料的断裂功从而达到增强的目的。

图7 石墨泡沫的应力应变曲线Fig.7 Compressive stress-strain curves of graphite foams

3 结论

1) 添加炭纤维粉后泡沫的孔壁和韧带处的微裂纹明显减少。炭纤维粉在孔壁和韧带处分布均匀,自身强度高,起到缝补裂纹的作用,能较好的保持炭泡沫整体结构的完整性。

图 8 GF6 断面的扫描电镜照片Fig.8 SEM images of the fracture surface of GF6

2) 采用炭纤维粉制备的纤维/泡沫炭复合材料的抗压强度、导热性能和密度均有明显提高。在炭纤维粉含量为6%时,炭泡沫的强度最高达到18 MPa。所制备的石墨泡沫中,强度较纯石墨泡沫有明显提高,最高达到8.1 MPa。纤维粉含量6%时,热导率最高为83 W/(m·K),较纯石墨泡沫的热导率39.2 W/(m·K)有明显改善。

REFERENCES

[1]WALTER D. Method of producing a photoconductive layer[P]. 1965, US.

[2]KLETT J, HARDY R, WALL C, et al. High-thermalconductivity, mesophase-pitch-derived carbon foams: effect of precursor on structure and properties[J]. Carbon, 2000, 38(7): 953-973.

[3]KLETT J W, MCMILLAM A D, GALLEGO N C, et al. The role of structure on the thermal properties of graphitic foams[J]. Journal of Materials Science, 2004. 39(11): 3659-3676.

[4]WU Z, PITTMAN C U,GARDNER S D. Nitric acid oxidation of carbon fibers and the effects of subsequent treatment in refluxing aqueous NaOH[J]. Carbon, 1995, 33(5): 597-605.

[5]余晨熙, 迟伟东, 刘辉, 等. 高导热炭纤维复合材料的制备及其性能研究[J]. 炭素技术, 2014, 33(6): 15-19. YU Chenxi, CHI Weidong, LIU Hui, et al. Preparation and properties of carbon fiber composites with high thermal conductivity[J]. Carbon Techniques, 2014, 33(6): 15-19.

[6]吴庆, 陈惠芳, 潘鼎. 炭纤维表面处理综述[J]. 炭素, 2000, 48(3): 21-25. WU Qing, CHEN Huifang, PAN Ding. Surface treatment of carbon fiber[J]. Carbon, 2000, 48(3): 21-25.

[6]GALLEGO N C, KLETT J W. Carbon foams for thermal management[J]. Carbon, 2003, 41(7): 1461-1466.

[7]HISHIYAMA Y, LNAGAKI M, KIMURA S, et al. Graphitization of carbon fibre/glassy carbon composites[J]. Carbon, 1974, 12(3): 249-254.

[8]胡志强. 无机材料科学基础教程[M]. 化学工业出版社, 2004. HU Zhiqiang. Inorganic Materials Science Basic Tutorial[M]. Chemical Industry Press, 2004.

[9]叶碧泉, 靳胜勇. 界面强度对复合材料细观力学性能的影响[J]. 武汉大学学报, 1996, 42(1): 37-41. YE Biquan, JIN Shengyong. The effects of interphase strength on micromechanical behaviors[J]. Wuhan University Journal of Natural Sciences, 1996, 42(1): 37-41.

[10]郭领军, 李贺军, 薛辉, 等. 短切炭纤维增强沥青基C/C复合材料的力学性能[J]. 新型炭材料, 2006, 21(1): 36-42. GUO Lingjun, LI Hejun, XUE Hui, et al. Mechanical properties of short carbon fiber reinforced pitch-based carbon/carbon composites[J]. New Carbon Materials, 2006, 21(1): 36-42.

[11]杨小佳. 材料科学与工程[M]. 哈尔滨工业大学出版社, 2007: 35-36. YANG Xiaojia. Matrial Science and Engineering[M]. Harbin Industrial University Press, 2007: 35-36.

(编辑 高海燕)

Structure and properties of mesophase pitch-based carbon foam modified by carbon fiber powder

CHEN Jing1, ZHANG Hongbo1, LI Wanqian2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. School of Materials Science and Engineering, Central Sounth University of Forestry and Technology, Changsha 410004, China)

Carbon foam was fabricated by foaming at high temperature using AR mesophase pitch containing PAN-based carbon fiber powder precursor. The effects of fiber powder content and graphitization temperature on microstructure, strength and thermal conductivities were discussed. The results show that, the addition of carbon fiber powder can improve the compressive strength and thermal conductivity obviously. The stress-introduced graphitization between fiber and carbon matrix can improve the graphitization in micro-area, so that the grain size of microcrystalline increases and then thermal conductivity also increases. When the mass fraction of carbon fiber powder is 6%, the maximum value of the compressive strength of carbon foam is 18 MPa. The compressive strength and thermal conductivity of graphite foam are 8.1 MPa and 83 W/(m·K), respectively, and the thermal conductivity is two times higher than that of the graphite foam without the carbon fiber powder.

carbon foam; mesophase pitch; PAN-based carbon fiber powder; thermal conductivity; graphitization

TB32

A

1673-0224(2017)01-134-07

国家重点基础研究项目(2011CB605805);中南大学粉末冶金国家重点实验室资助项目;湖南省科技计划(2015WK3013);湖南省教育厅青年基金项目(14C1187);国家自然科学基金(51302322)

2016-01-08;

2016-04-06

张红波,教授,博士。电话:0731-88877393;E-mail: zhanghb@hnu.com