基于ADAMS的机械式内割刀切割失效影响研究

金 高,刘旭辉,吴 晗,程 亮,何 良,张 廷

(1. 长江大学 机械工程学院,湖北 荆州 434023;2.湖北省油气钻完井工具工程技术研究中心,湖北 荆州434023;3.非常规油气湖北省协同创新中心,湖北 武汉 430100;4.中石化石油机械股份有限公司第四机械厂,湖北 荆州 434024)

0 引言

随着石油工业的飞速发展,到2020 年,我国大量的海洋石油平台将超过服务年限,需要进行废弃处理[1-3]。海洋平台的拆除离不开切割技术,其中,机械切割是1种常用且相对有效的切割方式。机械切割优点很多,但现有的技术手段与十几年前差别不大,存在许多不足之处。机械割刀对于切割多层套管切割效率较低、切割时振动较大、刀具容易偏心,造成磨损甚至折断[4]。对切割工具进行深入研究,降低刀具振动具有重要意义。

现有的切割工具有很多,尤其是针对深海套管切割工具的研发更是近几年来的研究热点。Erik van Steveninck和Jim Manson[5]对连续油管机械式割刀应用在钻杆回收技术进行研究;Recep Yigit和Erdal Celik等[6]对涂层和未涂层的切削刀具在切削球墨铸铁时的切削性能进行了实验研究;Robert Macfarlane和Brian Schwanitz等[7]对新的机械管道切割机进行测试,测试表明在采用研磨的方式进行切割时,能产生光滑的斜面,消除抛光的需要,同时切割头的设计可以防止粘附卡住的趋势;S. Schuldt和 G.Arnold等[8]提出了通过时间控制旋转的方法来研究刀片的磨损和切割能力;Julio Ramon Mayol和Grant John MacKinlay等[9]设计新型切割机,通过对刀具的材料进行改进,降低切割表面上产生较低的点载荷,从而延长使用寿命。国内的研究更多的侧重于切割工具的使用,结合施工情况总结经验,如颜生鹏[10]通过对钻具组合进行优化提高应用效果;刘海明和叶红等[11]对连续油管机械切割技术在永25-11井的应用进行了总结。以上都是从切割工具的应用或者是材料的角度对切割工具进行研究。

根据割刀设备失效的情况,机械式内割刀的主要失效形式是刀片的磨损和折断[12]。针对这种问题,本文从多体动力学的角度出发,研究钻压和转速对割刀振动的影响。求出最优的钻压和转速,给切割提供理论依据、提高切割效率、降低刀具的磨损并减小刀具折断的可能。

1 多体动力学理论

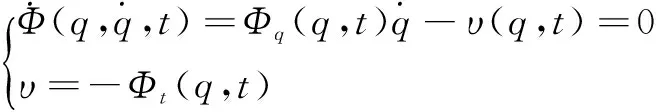

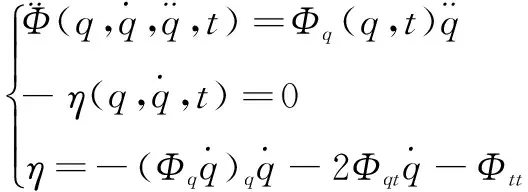

以机械式内割刀为例,从多体动力学的角度对割刀切割时的运动参数进行分析。约束多体系统动力学方程[13]的完整形式如下所示:

(1)

Φ(q,t)=0

(2)

(3)

(4)

上述多体动力学方程给出了模型的位置、速度、加速度向量、时间、质量矩阵、约束方程和外力等各种多体动力学参数之间的函数相关量。针对具体的机械式内割刀模型,利用上述方程,通过ADAMS软件求解器对其进行求解,即可得出模型的运动参数和力的参数。下文当中的数据即是用刀片角加速度、角速度和接触力来分析刀片在不同钻压和转速情况下的特性。

2 仿真模型的建立

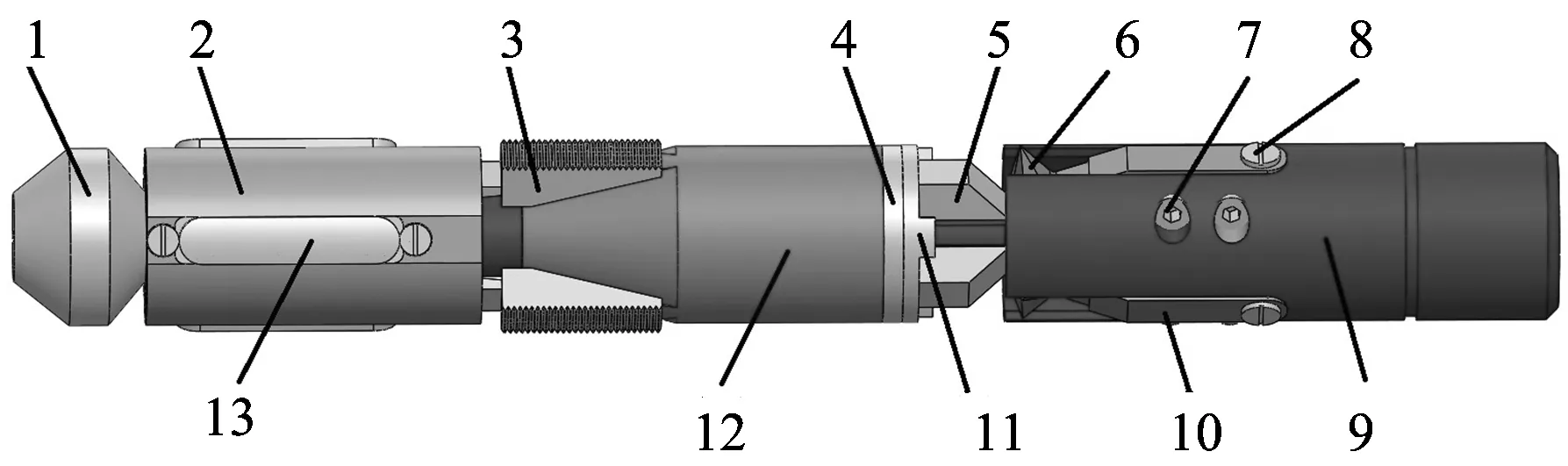

1-下引锥;2-长套筒;3-卡瓦;4-刀枕座;5-推刀块; 6-刀片;7-销轴;8-螺钉;9-中心轴;10-弹簧片; 11-止推环;12-卡瓦锥体;13-扶正块图1 ND-J114 型机械式内割刀Fig.1 ND-J114 mechanical inner cutter

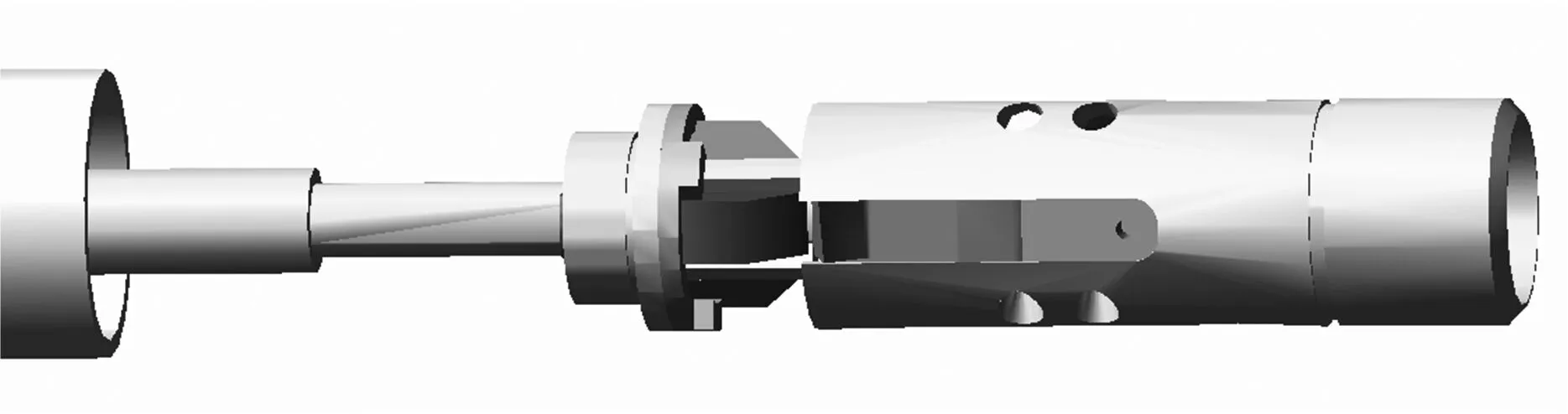

内割刀的原始模型很复杂,需要进行合理简化。本文研究的是机械式内割刀的切削过程,即在坐卡、中心轴下放之后,割刀随着中心轴相对推刀块向下运动,在碰到推刀块的斜面后逐渐展开,刀片刀尖接触到套管后开始切割。在这一过程中,起作用的零件有中心轴、推刀块、止推环、刀枕座、刀片及其固定装置[14]。省去其他零件,同时在Adams上通过布尔运算把固定在心轴上用来约束刀片的连接件,包括弹簧片、刀片座、销轴和螺钉等都设置成与心轴固定。由于3个推刀块和止推环相对不动,所以把这4个零件设置成1个整体。简化后的模型如图2所示。

图2 机械式内割刀简化模型Fig.2 Simplified model of mechanical internal cutter

3 动力学仿真模拟

3.1 定义材料属性

刀片材料为普通高速工具钢,石油套管为J55号碳钢。对于其他零件的材料,选用45号钢。割刀与套管之间摩擦副的材料属于钢对钢,参照机械设计手册[15],选静摩擦系数和动摩擦系数分别为0.14和0.09。割刀从展开到切削套管的过程中,割刀依次与推刀块和套管进行接触,设置割刀与套管的接触对参数。

3.2 定义边界条件

机械式内割刀在切割时,刀枕座固定在卡瓦锥体上,而卡瓦锥体通过卡瓦固定在套管上,所以把刀枕座设置成与大地固定。推刀块和止推环在切削时只能围绕刀枕座中心轴做旋转运动,所以限制5个自由度。 中心轴由于要沿着刀枕座轴线方向进行移动和旋转,所以限制3个自由度。割刀片围绕固定在心轴上的刀片座作旋转运动,所以限制5个自由度。套管与大地固定,全约束,割刀约束如图3所示。

图3 机械式内割刀约束Fig.3 Mechanical inner cutter constraint graph

4 影响割刀切割效率的因素分析

4.1 钻压对切割效率的影响

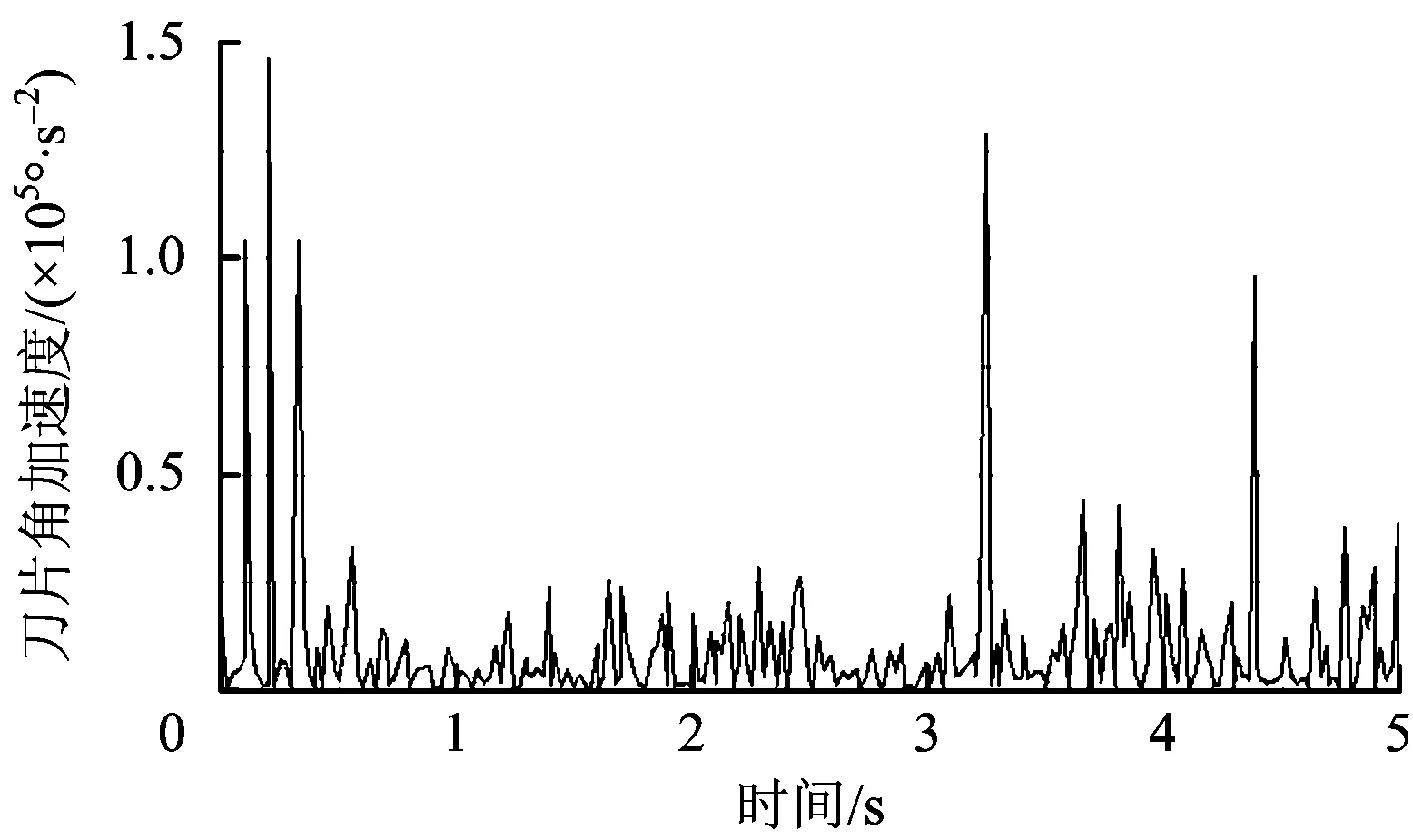

参考ND-J114型内割刀应用数据的参数来对割刀进行设置,取割刀钻压在 3 500~6 000 N范围内变化,间距为500 N,转速为30 r/h[16]。对模型进行仿真,时长为5s,步长为50步。由于3把刀片对称分布,且参数设置相同,以第1把刀片为例来分析钻压对切削性能的影响。仿真计算出不同钻压下刀片的角加速度。由M=Iα可知力矩随角加速度增大而增大。所以刀片角加速度的变化图反映的是刀片受冲击载荷的变化和大小,冲击载荷是刀片切削过程中折断的主要因素,冲击载荷越大、作用次数越多,刀片越易折断。因此,可通过分析刀片角加速度的变化来作为评判刀具是否容易折断的依据[17]。取6组数据中不同钻压下刀片最大角加速度的值,整理数据得出不同钻压刀片角加速度变化如图4所示。

图4 不同钻压刀片角加速度变化Fig. 4 Angular acceleration change of different drill press blades

由图4可以看出,随着钻压的增大,角加速度平稳增加,在钻压达到4 000 N后又平稳下降,并在钻压达到4 800 N左右时达到最低值1.4×105°/s2。

由图5可知,刀片的最大的角速度为184°/s。由图6可以看出最大的角加速度为1.4×105°/s2。达到最低值后角加速度幅值会迅速增大。这是由于刀片切削套管的阻力会随着钻压的增大而变化,刀片和套管相互接触时,阻尼会随着嵌入深度的增大而增大,达到一定深度后,阻尼将会达到最大值并保持不变。所以当刀片切削套管的阻尼达到定值后,阻力不变,钻压越大割刀角加速度会迅速增大。因此,根据图表分析, 可以得到最优钻压为4 800 N,此时割刀运转最平稳,角加速度的值变化越大,割刀受到的冲击载荷越大,越容易折断。

图5 钻压为4 800 N时刀片的角速度Fig. 5 Angular velocity of blade when drilling pressure is 4 800 N

图6 钻压为5 000 N时刀片的角加速度Fig.6 Angular acceleration of blade when drilling pressure is 5 000 N

刀片与套管的接触力即刀片切削力,不同钻压条件下,刀片最大切削力的变化如图7所示。

图7 不同钻压刀片切削力变化Fig.7 Cutting force change diagram of different drilling press blades

由图7可以看到随着钻压的增大,切削力呈线性增长。说明切削力的大小跟钻压近似于成正比关系。

4.2 转速对切割效率的影响

参考机械式内割刀施工状况,取割刀转速在10~60 r/min的范围内变动,间距为10 r/min[16],钻压取5 000 N。仿真计算得出不同转速情况下刀片的角加速度,对这6组数据角加速度的最大值进行截取并整理,得出刀片角加速度随转速的变化如图8所示。

图8 刀片角加速度随转速的变化Fig.8 Change of blade angular acceleration with speed

由图8可以看出,转速增大时,角加速度呈波浪式上升趋势,但当转速接近29 r/min时,角加速度值只有1.4×105°/s2,为所有转速情况下的最低值,刀片运转最平稳。由图9可知,当转速为29 r/min时,刀片角速度最大值为175.5 °/s。图10显示最大的角加速度为1.5×105°/s2。转速超过30 r/min后,刀片角加速度值会迅速增大,在达到50 r/min时角加速度值继续下降。角加速度反映的是刀片受力的情况,转速增加是因为钻杆扭矩增大,角加速度整体呈增大趋势是因为扭矩在不断增大。角加速度的值在转速为19 r/min时出现下降是因为当刀片与套管相互接触、嵌入深度逐渐增大时,阻尼会发生变化,此时出现下降说明阻尼增大的增速在增加。角加速度在转速为29 r/min时会迅速上涨,是因为阻尼已达到最大值,并保持不变。角加速度在转速为50 r/min时又出现下降是因为割刀固有频率接近转速频率,振幅增大造成切削阻力增大。由图8可以得出切割转速在10~30 r/min时效果较好,可有效降低刀片的磨损并减小折断的可能。

图9 转速为29 r/min时刀片角速度变化Fig.9 Change of blade angular velocity when the speed is 29 r/min

图10 转速为30 r/min时刀片角加速度变化Fig. 10 Change of blade angular acceleration when the speed is 30 r/min

计算6组不同转速条件下刀片切削力的变化,整理出刀片切削力随转速的变化如图11所示。

图11 割刀切削力随转速的变化Fig. 11 Change of cutting force with speed of cutting tool

由图11可知,割刀切削力随转速的增加整体呈缓慢上涨的趋势,说明转速对切削力大小的影响较小。这是因为扭矩力的方向与实际切削力的方向近似于垂直。

5 结论

1)机械式内割刀ND-J114切削套管钻压为4 800 N时,割刀运行最平稳,刀片越不易折断;切削力跟钻压近似于成正比关系,钻压越大,切削力越大,刀片负载过大容易造成刀片折断。

2)机械式内割刀ND-J114切削切削套管转速为每分钟29 r/min时,割刀运转最平稳;切割转速在10~30 r/min范围内的切削效果最好,刀片不易折断;转速对切削力的影响较小,适当的提高转速会提高切削效率,但对切削力大小的改变影响较小。

[1]田晓洁, 刘永红, 林荣桔, 等. 深海套管切割工具的研究和发展现状[J]. 石油机械,2011,39(11):67-71.

TIAN Xiaojie, LIU Yonghong, LIN Rongjie, et al. Research and development of deep sea casing cutting tools[J]. Petroleum Machinery, 2011,39 (11): 67-71.

[2]吕建中,郭晓霞,杨金华. 深水油气勘探开发技术发展现状与趋势[J]. 石油钻采工艺,2015,37(1):13-18.

LYU Jianzhong, GUO Xiaoxia, YANG Jinhua. Development status and trend of deepwater oil-gas exploration and development technology[J]. Petroleum Drilling and Production Technology, 2015,37(1): 13-18.

[3]付建华, 王雯靓, 陈国庆,等. 穿心打捞连续油管技术与应用[J]. 钻采工艺, 2016, 39(5):17-18.

FU Jianhua, WANG Wenliang, CHEN Guoqing, et al. Through fishing technology and application of coiled tubing[J]. Drilling and Production Technology, 2016, 39(5): 17-18.

[4]Fanguy D J. Coiled-Tubing-Conveyed Hydromechanical Pipe Cutting: A Safe, Effective Alternative to Chemical and Explosive Severing Methods[R]. SPE 68365, 2001.

[5]Erik van Steveninck, Jim Manson. An Innovative High Strength Drill Pipe Mechanical Cutting Solution Using Coiled Tubing[R]. SPE 81742, 2003.

[6]Yigit R, Celik E, Findik F, et al. Effect of cutting speed on the performance of coated and uncoated cutting tools in turning nodular cast iron[J]. Journal of Materials Processing Technology, 2008, 204(1):80-88.

[7]Macfarlane R, Schwanitz B, Aguirre M, et al. Mechanical Pipe Cutting in ERD Wells with Pipe Under Compression[M]. 2014.

[8]Schuldt S, Arnold G, Roschy J, et al. Defined abrasion procedures for cutting blades and comparative mechanical and geometrical wear characterization[J]. Wear, 2013, 300(s 1-2):38-43.

[9]Mayol J R, Mackinlay G J, Sportelli M, et al. Case History of a Successful Pipe-Cutting Campaign in the Adriatic Sea[M]. 2006.

[10]颜生鹏. 青海油田套管切割工艺改进与应用[J]. 石油钻采工艺, 2014, 36(5):134-137.

YAN Shengpeng. Improvement and application for casing cutting technology in Qinghai Oilfield[J]. Petroleum Drilling and Production Technology, 2014, 36(5): 134-137.

[11]刘海明, 叶红, 田明,等. 连续油管机械切割技术在永25-11井的应用[J]. 复杂油气藏, 2014(4):79-81.

LIU Haiming, YE Hong, TIAN Ming, et al. Application of the mechanical cutting technology for coiled tubing in Yong 25-11 well[J]. Complex Hydrocarbon Reservoir, 2014(4): 79-81.

[12]杨俊海. 油田连续油管井下切割设备的结构研究[D]. 沈阳:沈阳理工大学, 2015.

[13]陈立平. 机械系统动力学分析及ADAMS应用教程[M]. 北京:清华大学出版社, 2005.

[14]宋德军, 李瑞, 杜欢. 机械式内割刀打捞工具简介[J]. 中国科技信息, 2009(3):124.

SONG Dejun, LI Rui, DU Huan. Brief introduction of a mechanical cutter for cutting tools[J]. China Science and technology information, 2009 (3): 124.

[15]成大先. 机械设计手册[M]. 5版.北京:化学工业出版社, 2010.

[16]夏云志. 机械式内割刀[J]. 石油机械, 1983(4):39-43.

XIA Yunzhi. Mechanical internal cutter[J]. Petroleum Machinery, 1983(4): 39-43.

[17]王新刚, 吕春梅, 王宝艳. 切削刀具的可靠性及失效率研究[C]// 中国机械工程学会.全国机械行业可靠性技术学术交流会暨可靠性工程分会第五届委员会成立大会论文集. 2014.