精益文化在企业管理实践中的应用

马永武++易鑫++黄伟杰++李川

中图分类号:F270 文献标识:A 文章编号:1674-1145(2017)02-000-02

摘 要 精益文化是日本丰田公司为了彻底消除浪费,保证产品品质,提高生产效率而形成的一套成熟的思想和文化,作者通过讲述许继仪表的精益之路,证实了精益管理在企业管理的价值。

关键词 精益文化 精益导入 精益落地 精益成果

精益文化是日本丰田公司为了彻底消除浪费,保证产品品质,提高生产效率而采取一系列的措施和工具,经过长期的精益实践,逐渐形成一套成熟的思想和文化,现在在世界各国都有广泛的应用。

精益文化包括精益生产、精益设计、精益采购、精益物流、精益服务等五个方面,贯穿于企业的全过程。随着市场经济的深入,市场竞争的加剧,企业进入微利时代,传统的粗旷管理已不能适应市场竞争的需要,企业必须从粗旷型向精益型转变,许继仪表公司当然也不例外。

许继仪表隶属国家电网许继集团有限公司,是国家大型国有企业,自从2008年国网集中招标以来,许继仪表因为技术先进,服务优良而挤身国内电表行业前五名,产值逐年增长,11年产值6个亿,12年产值8个亿,13年产值10个,14年产值12个亿,15年突破14个亿,随着产值的逐年增长,内部管理的矛盾也日益突出,主要表现为:

智能电表、智能终端的大批量定制式生产与交付速度、交付质量的矛盾日益明显;周转慢、存货多、交期长,整体运营效率低;产品质量稳定性差、过程能力低;仪表员工科学做事的方法和职业化素养,还需培养与训练。

一、精益文化的导入

为了彻底解决仪表公司内容管理的矛盾,响应国网公司和集团公司精益化管理的要求,2011年3月,许继仪表公司导入精益管理系统,建立由总经理任精益项目经理,精益管理推进办主推,业务单元主管执行的三级管理体系,先后请丰田公司精益专家,台湾精益专家,国内著名的改善公司专家来公司举行一系列培训、咨询、现场指导、实施精益项目带动等活动,经过一年的努力,培训员工30多场,培训人员500多人,有60多人通过大黑带考试,80多人通过黑带考试,120多人通过绿带考试,实施精益项目22个,许继仪表公司是集团公司内第一家通过全球改善咨询集团5S铜牌论证的单位,公司内从思想观念到员工行为,从生产现场到办公环境都发生了巨大的变化,一场轰轰烈烈的精益变革就这样开始了。

二、精益文化的落地

许继仪表的精益战略是:

以精益文化建设和团队凝聚力提升为核心,以过程精益六西格玛管理和精益研发实践為手段,以生产效率提高、过程质量稳定和产品技术升级为目标,全面提升员工职业能力和企业核心竞争力,构建许继仪表“智慧制造系统”,实现精益企业转型。

为了确保许继仪表精益战略的实施,精益文化的落地,许继仪表公司采取了一系列措施和方法。

(1)围绕“四个卓越”(卓越绩效,卓越流程,卓越团队,卓越现场),遵循“五大主线”(精益推进与管控,精益学院与人才培养,智慧制造系统,精益交流平台,精益文化建设),同时开展“5S星级论证”专项活动,旨在培养一支精益队伍,建立一种精益文化,打造一个精益企业。

(2)成立精益学院,先是请专家来培训,然后由学员中学习优秀者自己开发课程,结合自己学习与实践的体会,来培训新的学员,以此达到教学相长、共同进步的目的。公司要求每个职工每年接受精益培训不能低于40个学时,否则不能入级晋级,并纳入KPI考核,记入档案。公司真正变成一个学习型公司,每周都有精益培训,管理者见面就问:您有精益项目吗?您参加精益培训了吗?四年来,共培训200多场,培训1300多人次,培养精益讲师骨干40多人,开发精益培训课件50多个。

(3)成立智慧工程中心,由30多位技术专业人员组成,对生产节拍进行测算,对生产布局进行改善,为了达到自动化、少人化的目标,与国内著名的自动化公司合作,研制单项自动化线5条,三相自动化线2条,完成自动化组装工装,自动化测试工装,自动化老化工装30多个,目前,许继仪表的自动化线不仅是自用,还在对外输出,为兄弟单位,为电表同行进行智慧输出。

(4)建立以部门主管精益KPI考核为牵引的持续改善机制,在全公司范围内创建持续改善的精益文化。全公司各领域全员改善,5年来完成自主改善共5602项,年人均改善5条以上,2011年,精益改善创效益542万,12年精益改善创效益903万,13年精益改善创效益1316万,14年精益改善创效益2894万,15年精益改善创效益3058万。

三、精益成果的价值

1.精益管理的价值:

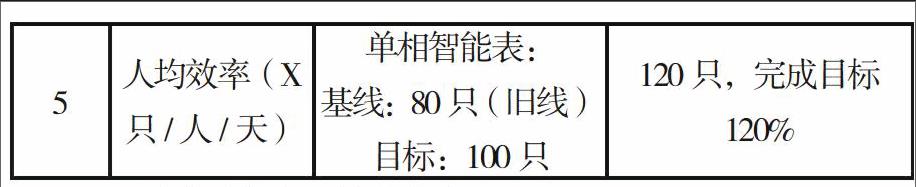

许继仪表公司自从精益文化导入,实施精益管理,5年来,取得了丰硕成果,具体情况如下:

2.一条自动化生产线的价值。

(1)年产值及利润:3800只×200天×220元=1.672亿元;按照毛利20%计算,年创造利润0.3344亿元。

(2)提高生产效率;

生产效率将由原来的最高68只/天/人提升至316只/天/人,提升4.6倍。

(3)人员减少直接节约费用:

按照设备使用10年计算,可节约人力成本创造直接经济效益为10(年)×51(人)×6(万元)=3060万元。

精益管理是提高质量,降低成本,提高生产效率的有效管理工具,是实现中国制造2025,实现工业4.0的必经之路,导入精益文化,实施精益管理能产生巨大的经济价值和社会价值,有很强的适用性。