RC80膨胀烟丝含水率控制稳定性的研究

张振

摘 要:膨胀烟丝作为成品烟丝中重要的掺配物,目前该厂現行25个牌号中均有使用,且膨胀烟丝在整个叶组配方中占比10%~30%,作为重要掺配物,其含水率控制稳定性对成品烟丝含水率稳定起至关重要作用。该文结合现场工艺路径与现有设备,通过稳定来料流量、增加水压稳定系统、优化加水喷嘴选型、改进排潮系统、增加湿球分离装置5个方面着手,实施改造与优化,稳定膨胀烟丝含水率,进而稳定成品烟丝整体质量。

关键词:膨胀烟丝 含水率 烟丝质量

中图分类号:TS43 文献标识码:A 文章编号:1674-098X(2016)12(a)-0065-03

1 背景及概述

膨胀烟丝作为成品烟丝中重要的掺配物,目前上海烟草集团北京卷烟厂现行25个牌号中均有使用,且膨胀烟丝在整个叶组配方中占比10%~30%,作为重要掺配物,其含水率控制稳定性对成品烟丝含水率稳定起至关重要的作用。~

从整体膨丝质量上看,在掺配工序膨丝含水率标准偏差高,且时常有烟丝含水率局部偏潮、发霉的问题。针对膨胀烟丝含水率控制稳定性较差的问题,结合现场工艺路径与现有设备,通过稳定来料流量、增加水压稳定系统、优化加水喷嘴选型、改进排潮系统、增加湿球分离装置5个方面着手,实施改造和优化,稳定膨胀烟丝含水率,进而稳定成品烟丝整体质量。

2 目的

基于现场工艺路径,对已由设备进行优化及改造,最终实现稳定膨胀烟丝含水率控制的目的。

3 内容及主要成果

对影响膨胀烟丝含水率控制稳定性的因素进行分析,结合现有工艺路径和设备,在此基础上主要展开了以下研究。

(1)稳定膨胀RC-80入口物料流量;

(2)增加定水压稳定系统;

(3)优化加水喷嘴选型;

(4)改进排潮系统;

(5)增加湿球分离装置。

在所有改造实施完成后,对比2015年10~11月与2014年11~12月掺配工序膨胀烟丝含水率标准偏差情况如表1所示。

从MES数采数据分析可以看出,统计周期均为2个月,实施后各牌号掺配膨丝含水率标偏均值较之前均有降低,最大值、最小值较之前也有降低,且标偏明显降低,整体含水率控制较实施前稳定。

4 关键技术及创新点

膨胀烟丝含水率控制的主要环节在膨胀热端。目前制丝车间膨胀热端的工艺路径设置为:干冰烟丝松散—干冰烟丝膨胀—膨胀后烟丝冷却—烟丝回潮加料—烟丝流量测量—烟丝风选。基于现有工艺和设备,主要进行如下改进。

4.1 稳定来料流量,减少设备运行中加水量大幅波动

从膨胀热端工艺路径看到,物料流量控制无精确计量设备,测量设备在膨胀烟丝回潮加料后,主要用于测量,同时实现负反馈控制回潮加料筒内物料加水流量,由于负反馈控制,膨胀烟丝回潮加料前物料流量的稳定对加水量控制起重要作用。

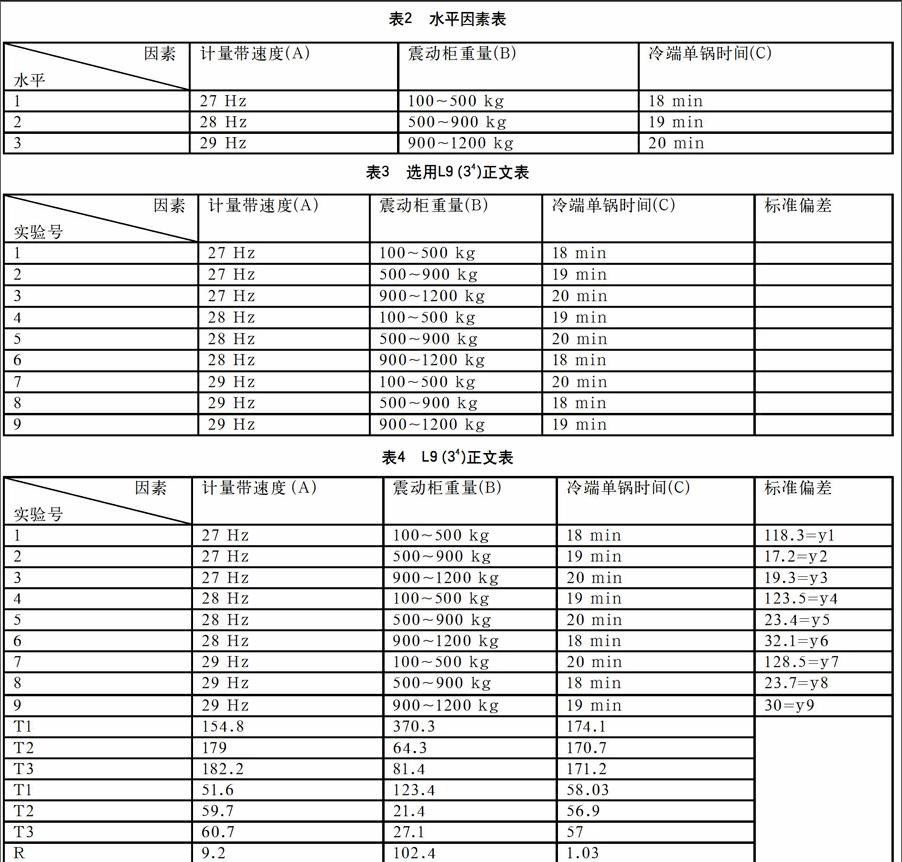

根据目前膨胀热端额定生产能力1 140 kg/h、膨胀冷端单锅烟丝重量(350±50)kg,通过匹配振动柜内烟丝存量与计量带运行频率,实现稳定流量的目的如表2所示。

选用L9(34)正交表如表3所示。

由于第一组、第四组、第七组在实际生产中不可能出现,根据实际操作经验为了正交表的计算可以把第四组的标准偏差在第一组的基础上加5,把第七组的标准偏差在第四组的基础上加5。

L9(34)正交表如表4所示。

最佳方案A1B2C2,即计量带速度27 Hz,震动柜重量500~900 kg之间,冷端单锅时间为19 min。从3个因子的极差可知B的影响力最大,RB>RA>RC。

将实验结果固化于日常生产,将物料流量标准偏差值由前期的60.39降至35.7,明显稳定生产过程中物料流量,减少RC-80由于物料流量波动造成加水量波动的情况,稳定膨丝含水率控制。

4.2 改进定水压稳定系统,消除加水过程水流量异常波动

膨胀热端处于车间供水的最末端,较车间其他工序更易出现水压不稳的现象,直接影响RC-80加水的正常进行,对含水率控制造成严重影响。2013年9月制丝车间为解决膨丝回潮加香机水源压力不稳定的问题,已于RC-80安装一台小型压力补水装置(定压罐12.10),安装后可在一定水压范围内阻尼瞬时水压的波动,对稳定膨丝回潮加香机水源压力起到了一定作用。

在实际运行过程中出现水量持续低落情况下的水压不足问题,原有定压罐无法解决,故该次基于原RC-80配管柜西侧加装一套稳压系统,与原定压罐12.10配套使用,根据实际情况与原RC-80系统接入或断开,调节定压罐12.10稳压调整阈值为2.2 bar,低于稳压系统启动值。使用高通量减压阀替换原系统减压阀,减小原减压阀的限流作用。

经过对车间现场的实际查看,稳压系统可根据参数设定,在减压后压力低于2.3 bar增压泵启动向加水管路补水、增压,在减压后压力高于2.8 bar后从加水管路泄流,软化水流量可稳定达到210 L/h,实现了新增稳压系统基本功能,有效消除加水过程水流量异常波动。

4.3 优化加水喷嘴选型,消除水雾化不良形成的湿球烟丝

膨胀烟丝回潮加料筒内共设11个喷嘴,其中水雾化喷嘴9个,料雾化喷嘴2个,型号、规格一致。通过长期运行发现,由秦皇岛烟机公司自加工喷嘴32U000-4481空压气喷孔位置偏差大、喷嘴帽连接密封圈处漏水、料液喷孔高低位置不同、喷嘴底部螺纹加工精度存在偏差,无法在喷嘴座之间互换,对加水、加料雾化效果造成影响,水、料雾化不足,形成烟丝湿团,严重影响成品膨丝质量。

根据喷嘴的工作条件及雾化能力,确定全部更换为美国斯普瑞喷雾系统的1/4JDJ-CO-SUE18-SS-S喷嘴,在相同工作环境下,形成等效喷雾面积及尺寸,同时避免由于设计、加工缺陷造成的雾化不足、滴漏液、替换性差等问题。有效提高喷嘴雾化效果,消除RC-80生产过程中形成湿球烟丝造成物料含水率波动。

4.4 与梗线排潮管路并联,提高整体排潮能力

RC-80排潮系统为系统自带排潮风机,排潮能力为2 093 m3/h,从使用中看,RC-80出口排潮效果较差,蒸汽外溢现象明显,且由于蒸汽冷凝产生湿团,对膨胀烟丝含水率控制造成严重影响。

针对膨胀线排潮能力不足问题,同时结合车间梗线STS排潮效果较差问题,统一进行改造。将膨胀回潮加料与梗线STS排潮管路合并,在排潮间更换大功率风机,将排潮能力提升至5 941 m3/h,在提高膨胀线排潮能力的同时提高梗线排潮能力。

4.5 增加湿球分离装置,减少湿球造成负反馈系统误加水

RC-80加水采用负反馈控制,当烟丝中湿球经过水分仪检测点后,造成水分的瞬间波动,形成跳点,设备加水负反馈功能自动减少回潮筒内加水量,造成后续产品含水率偏低,再进行负反馈控制提高含水率,严重影响过程水分控制,并造成加水的偏差。

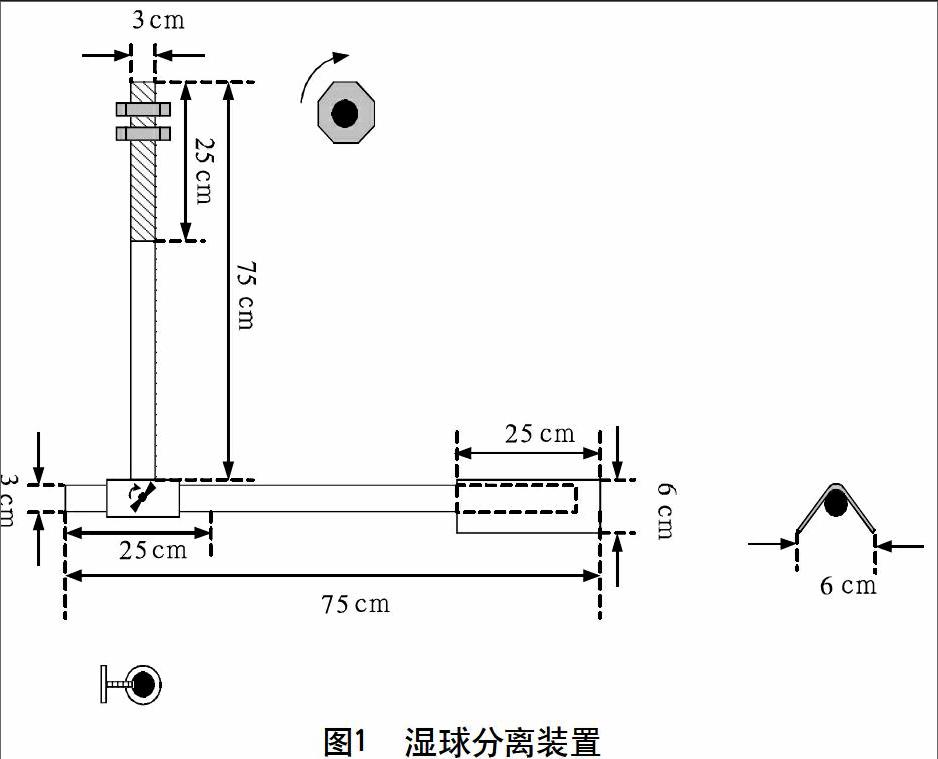

在水分仪前安装湿球分离器,先进行烟丝与湿球的分离,再进行水份检测,最后再进行剔除,既可以避免湿球引起的水分波动,也能通过风选顺利剔除湿球。通过现场测量及方案确定,最终选定使用丝杆结构、螺母固定能够上下调节的升降杆,使用套筒结构,顶丝固定能够前后调节的伸缩杆,焊接固定能够调节宽窄的导流板,并使用可塑性好的不锈钢板制作导流板(见图1)。

将分离器安装后,由于湿球引起的水分仪跳变由8个/班次降低至2个/班次。有效地减少由于湿球引起的加水量异常现象。

参考文献

[1] 徐俊山,康惠骏.烘丝机烟丝含水率的预测PI控制[J].电气传动自动化,2007(6):32-35.

[2] 俞仁皓,宋家海,王建.松散回潮工序回风温度PID控制参数的优化[J].烟草科技,2010(7):8-10.

[3] 李秀芳.烟片松散回潮关键工艺参数过程控制系统的优化设计[J].中国烟草学报,2015(3):34-42.