基于ANSYS的蒙皮拉形钳口轨迹优化技术研究

韩志仁,周叔阳,刘宝明,高铁军

(沈阳航空航天大学a.航空制造工艺数字化国防重点学科实验室b.航空航天工程学部(院),沈阳 110136)

航空宇航工程

基于ANSYS的蒙皮拉形钳口轨迹优化技术研究

韩志仁a,b,周叔阳b,刘宝明a,高铁军b

(沈阳航空航天大学a.航空制造工艺数字化国防重点学科实验室b.航空航天工程学部(院),沈阳 110136)

拉形机钳口轨迹是决定飞机蒙皮拉形质量优劣的关键因素之一。蒙皮拉形前,在有限元仿真软件上对拉形过程进行模拟仿真是必不可少的步骤,所以,简化仿真过程中的参数设置、快速调整与优化轨迹参数显得尤为重要。结合ANSYS有限元仿真软件,用参数化脚本语言Tcl/Tk对其进行二次开发,建立了蒙皮拉形钳口轨迹优化系统的ANSYS模块。实验表明模块为蒙皮拉形钳口轨迹快速调整与优化缩短了模拟仿真的时间,并为实际生产提供依据,降低了产品研制成本,提高了飞机蒙皮拉伸成形质量和生产效率。

二次开发;飞机蒙皮;加载轨迹;轨迹优化

蒙皮是构成飞机气动外形的主要零件,其成形质量的优劣直接影响飞机的气动性能和使用寿命[1-2]。在飞机蒙皮制造中,拉伸成形技术作为飞机钣金的一种基本成形方法应用十分广泛[3-4]。在飞机蒙皮拉形工艺中,有许多因素影响蒙皮的成形质量,如材料、热处理和拉形工艺参数等,而拉形机钳口的轨迹参数对蒙皮成形质量的影响最大,最难控制[5]。拉形机钳口轨迹是指针对具体的拉形专用设备夹钳和工作台随时间变化的空间运动轨迹,拉形机钳口直接带动着蒙皮的拉伸与变形,所以运动轨迹是否合理直接影响着蒙皮的变形过程和变形结果,决定着蒙皮件的成形质量[6-7]。随着计算机CAE技术的发展,飞机蒙皮拉形工艺前,先在计算机有限元仿真软件上对其拉形过程进行模拟仿真成为必不可少的步骤,也为实际生产中各种参数的设定提供了依据[8-9]。然而,在用仿真软件进行模拟仿真时,有很多仿真参数需要手动设置,如:单元类型、实常数、各模型材料属性和网格划分等,这些参数在每次仿真前都要手动设置,耗时费力;在钳口轨迹优化方面,虽然有不少学者提出了优化方案与算法[10-11],但都是针对普遍情况而言,若遇到实际与理论不相符的情况时,则无法快速地对钳口轨迹进行调整与优化并查看仿真结果,影响工作效率。因此,急需建立一套蒙皮拉形钳口轨迹优化系统,结合ANSYS等有限元仿真软件,实现快速进行钳口轨迹优化、参数设置和得到仿真结果的功能。本文以ANSYS有限元仿真软件的蒙皮拉形仿真过程为基础,对蒙皮拉形钳口轨迹优化系统的ANSYS模块开发进行研究[12-13],设计ANSYS模块交互式界面,设置仿真流程,并进行实例验证。

1 钳口轨迹的确定方法

蒙皮拉形的加载方式主要有3种:持续拉伸、包覆-拉伸、拉伸-包覆-拉伸[14],以某单凸双曲度蒙皮持续拉伸为例,研究蒙皮拉形时的钳口轨迹确定方法、优化过程和仿真流程。

1.1 钳口轨迹截面线的确定方法

图1 模具截面线的分步贴合

图2 钳口轨迹坐标计算示意图

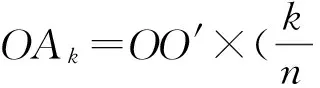

(1)导料辊未与板料接触

L3=0;L2+L4=L0×(1+k×δ)-L3-L1

(2)导料辊与板料接触

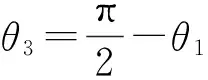

L3=θ2×R;L2=L0×(1+k×δ)-L3-L4-L1

公式中:θ1-板料与垂线夹角,板料与模具截面线相切,根据模具截面线切线的方向可得到θ1的大小;θ2-板料与导料辊包覆角;θ3-夹钳内边缘和导料辊间板料与水平线夹角,导料辊与板料接触时为固定值;L0-板料初始长度;L1-板料与模具包覆弧长,可根据公式得到;L2-板料在模具截面线和导料辊间的切线长;L3-板料与导料辊包覆弧长;L4-夹钳内边缘和导料辊间板料长度,导料辊与板料接触时为固定值;k-拉形进行的步骤数;δ-板料延伸率除以整个拉形过程的步数n,即拉形中每步的延伸率。

由以上公式可看出,只要板料与模具截面线贴合部分的长度和位置可知,即L1和θ1可知,L2、L3、L4的长度及位置关系均可根据公式求得。所以,拉形中的每一步的夹钳在此截面下的位置坐标也可计算得出。

1.2 钳口轨迹多截面坐标的拟合

上面求出了拉形中每一步的钳口在某一截面下的坐标值,但蒙皮拉形是一个复杂的三维变形过程,仅依据某一截面的钳口轨迹坐标显然与实际不符。所以考虑计算5个截面的钳口轨迹坐标值,分别是垂直于拉形方向的模具中点、模具两边缘和距两边缘1/4处,如图3所示。拉形第k步时,通过计算可得到5个截面的钳口轨迹坐标点,将这5个坐标点坐标由二维变换到三维,再用空间最小二乘法,可将这5个坐标点拟合成一条空间直线,该直线所在空间位置即是钳口位置。

图3 模具的5个截面

1.3 钳口控制参数

求出钳口位置后,需要将复杂的三维钳口位置转化成简单的参数控制。假设钳口沿长度方向无明显形状变化,考虑采用质心控制。设钳口沿长度方向为X轴,假设钳口无X方向位移且无绕X轴的旋转,则质心控制参数共有4个,Y、Z方向位移和绕Y、Z轴的旋转。通过计算得到参数后,将参数写入Excel文件,输入ANSYS进行仿真。

2 钳口轨迹的调整与优化

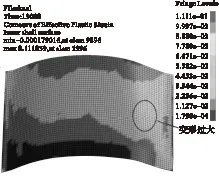

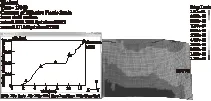

用ANSYS软件对蒙皮拉形过程进行有限元仿真,得到仿真结果后提取蒙皮的塑性应变图,观察塑性应变的均匀性,分析蒙皮板料的延伸率是否在控制范围内。如图4所示,若蒙皮上某块区域延伸率过大(超过4%),不符合要求,需要调整轨迹参数。首先返回轨迹计算部分,确定该区域的变形与中间截面第k步至第k+m步的轨迹坐标有关;然后适当调小这几步的延伸率δ,再重新计算轨迹截面线,生成新的轨迹参数;最后将轨迹参数输入ANSYS软件进行仿真,检查调整后的塑性应变图是否符合控制要求。

图4 ANSYS仿真结果

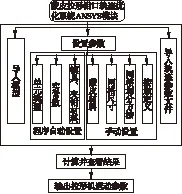

整个钳口轨迹的调整与优化过程包括轨迹生成涉及大量公式和计算,通过CATIA和编程实现计算过程能有效节省优化时间,提高优化效率。所以,蒙皮拉形钳口轨迹优化系统是以CATIA软件和ANSYS软件为平台,在CATIA软件中对拉形过程进行几何仿真,实现钳口轨迹的快速优化计算,在ANSYS软件中进行有限元仿真,查看仿真结果。图5为该系统的优化流程,首先在CATIA软件中设计拉形模具、钳口、导料辊和蒙皮毛坯等数模;然后生成初始几何仿真钳口轨迹,将轨迹参数写入文件连同设计的各个数模一起导入到ANSYS软件;在ANSYS软件中设置参数后进行仿真计算;计算完成后在ANSYS/LS-DYNA进行后处理分析,查看仿真结果,如果仿真结果不符合要求,再在CATIA中根据上述方法调整轨迹坐标,生成新的轨迹参数后再导入ANSYS软件进行仿真直至结果符合要求;最后通过ANSYS软件直接输出可被拉形机识别的运动参数。

图5 蒙皮拉形钳口轨迹优化系统优化流程

3 蒙皮拉形钳口轨迹优化系统ANSYS模块的开发

3.1 模块功能需求

从CATIA模块得到生成的数模和轨迹参数后,在ANSYS软件中根据数模和轨迹参数对蒙皮拉形仿真过程进行参数设置,为了简化参数设置操作,优化系统的ANSYS模块具体功能需求如下:

(1)建立前处理对话框,在该对话框内用户可以导入板料、模具和夹钳数模,设置蒙皮板料材料参数,各模型的网格划分方法与尺寸等;

(2)建立中间处理对话框,在该对话框内用户可以定义接触,导入轨迹参数文件等;

(3)设置其他仿真参数,包括:单元类型、实常数、模具和夹钳材料等,一般情况下,这些参数保持不变,所以这些参数的设置操作集成于模块程序内部,不需要用户设置;

(4)用户设置完成后,程序提取用户输入的参数数据,生成ANSYS软件识别的参数化命令流,输入ANSYS软件后完成仿真参数的设置并开始计算结果。

3.2 模块功能实现

该模块的功能结构如图6所示。具体功能模块包括导入模型、设置参数和导入轨迹参数文件,设置参数模块下又包括单元类型、实常数、模具、夹钳材料、蒙皮材料、网格尺寸、网格划分方法和定义接触7个子模块,其中单元类型、实常数和模具与夹钳材料3个模块为程序自动设置,无需读取用户操作数据;蒙皮材料、网格尺寸、网格划分方法和定义接触4个模块为用户设置,程序读取数据;以上每个模块最终均会生成参数化命令流,程序进行顺序整理后输入ANSYS软件即可完成整个仿真参数的设置。

图6 模块功能结构图

该模块在ANSYS软件中有专用的功能菜单和对话框,与ANSYS软件自身风格相符。用户通过手动导入模型,设置蒙皮板料的材料,输入各模型的网格尺寸、划分方法,定义接触,导入轨迹参数文件等操作,程序便可完成参数设置并开始计算求解。此过程无需用户进行繁杂的操作,即可在ANSYS软件中快速地对蒙皮拉形过程进行模拟仿真。

4 应用实例

以某航空制造公司某型号飞机蒙皮的拉形仿真过程为例,对该ANSYS模块进行验证。

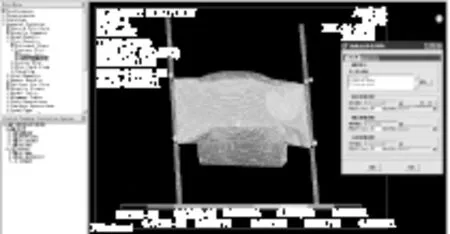

首先在蒙皮拉形钳口轨迹优化系统的CATIA模块中设计好模具、板料和夹钳等数模,生成钳口轨迹参数文件;然后打开ANSYS软件,在软件界面左下角出现该模块的菜单界面,如图7所示;双击菜单上的“导入模型”项,出现名为“飞机蒙皮拉形模拟仿真模块”的交互式对话框,在对话框中选择要导入的模型文件、设置板料的材料属性、填写各模型划分网格的方法及尺寸、定义接触和导入轨迹参数文件,点击“确定”后,整个拉形仿真参数设置完成并开始计算,计算完成后在ANSYS/LS-DYNA中查看仿真结果。

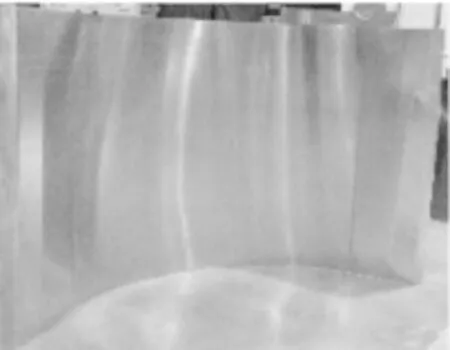

应用蒙皮拉形钳口轨迹优化系统生成优化后的钳口轨迹,将该轨迹输入拉形机进行蒙皮拉形实验。实验前在蒙皮板料有可能产生最大变形的区域画上线段,实验后测量其延伸率并与仿真结果对比。图8为最大变形区域处一点的应变,实验后测得其延伸率为3%,与仿真结果很接近,并且小于工艺要求的4%,符合要求。实验后的零件如图9所示,板料未出现拉裂和起皱现象,也未出现滑移线和橘皮,贴模良好,卸载后通过检验模胎检测板料的贴模度,符合实际拉形工艺的要求。

图7 仿真结果

图8 最大变形区域处的应变图

图9 轨迹优化后的实验件图

5 结论

本文在研究一套蒙皮拉形钳口轨迹优化系统的基础上,对钳口轨迹的优化方法进行了分析,对该系统的优化过程进行了论述,并基于ANSYS软件开发了该优化系统的ANSYS模块。经实例验证,该ANSYS模块运行稳定、可靠,结果与手动操作一致,简化了模拟仿真时的参数设置过程,为蒙皮拉形钳口轨迹的优化节省了时间,提高了工作效率;同时该模块也可单独使用,适用于已有钳口轨迹参数的蒙皮拉形模拟仿真。

[1]何德华,李东升,李小强,等.飞机蒙皮包覆拉伸成形加载轨迹设计优化方法[J].塑性工程学报,2009,16(6):102-106.

[2]文松涛,曾斌,汪洋华,等.大型飞机机身双曲度蒙皮纵向拉伸成形加载优化设计与试验研究[J].精密成形工程,2014(6):88-93.

[3]何德华,李东升,王丽丽.基于拉包工艺的飞机蒙皮加载轨迹优化研究[C]// 全国博士生学术论坛,2008.

[4]韩志仁,戴良景,张凌云.飞机大型蒙皮和壁板制造技术现状综述[J].航空制造技术,2009(4):64-66.

[5]张彦敏,周贤宾.飞机蒙皮拉伸成形工艺参数优化[J].航空学报,2006,27(6):1203-1208.

[6]张彦敏,周贤宾.飞机蒙皮拉伸成形加载轨迹设计及优化[J].北京航空航天大学学报,2007,33(7):826-829.

[7]何德华,李东升,吴志敏,等.蒙皮数控拉形位移加载设计方法研究[J].中国机械工程,2010(2):137-140.

[8]王晓林,周贤宾,李晓星.飞机蒙皮拉形过程的有限元数值模拟[J].航空制造技术,2002(2):39-42.

[9]韩志仁,孔庆猛,孟祥韬,等.飞机蒙皮拉形加载轨迹研究[J].机械设计与制造,2016(4):258-261.

[10]张彦敏,周贤宾.蒙皮拉形加载轨迹优化[J].北京航空航天大学学报,2007,33(2):201-205.

[11]韩金全,万敏,陈雪梅,等.飞机复杂蒙皮拉形工艺参数优化设计[J].塑性工程学报,2009,16(6):96-101.

[12]李东升,罗红宇,王丽丽,等.飞机蒙皮的数字化成形制造技术[J].塑性工程学报,2009,16(1):82-87.

[13]宫林东.机翼前缘蒙皮橡皮成形及回弹研究[D].沈阳:沈阳航空航天大学,2012.

[14]王强,吴建军,张深,等.蒙皮拉伸成形装备及其数值模拟研究[J].航空制造技术,2014,454(10):55-60.

[15]李卫东,万敏,韩金全,等.飞机蒙皮数字化拉形系统ASSFCAE[J].航空制造技术,2007(s1):498-503.

(责任编辑:吴萍 英文审校:赵欢)

Research on loading trajectory optimization technology in stretch forming for aircraft skin based on ANSYS

HAN Zhi-rena,b,ZHOU Shu-yangb,LIU Bao-minga,GAO Tie-junb

(a.Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process,b.Faculty of Aerospace Engineering,Shenyang Aerospace University,Shenyang 110036,China)

Loading trajectory of stretch forming machine is one of the key factors which decide the quality of aircraft skin stretch forming.Simulation of the stretch forming process is an essential step using finite element simulation software before actual production.So,it is significant to simplify parameter setting of stretch forming and rapidly adjust and optimize loading trajectory parameters during the simulation.Combining with ANSYS software,the ANSYS module of loading trajectory optimization system during stretch wrap forming process for aircraft skin was constructed by the TCLTK scripting language.Experimental results show that this module reduced time of the simulation process for stretch forming of aircraft skin.It will provide a support for actual production and reduce the cost of product development while improving the quality and efficiency of stretch forming for aircraft skin.

secondary development;aircraft skin;loading trajectory;trajectory optimization

2016-10-10

国家自然科学基金(项目编号:51575364)

韩志仁(1964-),男,河北唐山人,教授,博士,主要研究方向:数字化制造和钣金成形CAE,E-mail:hanren888@163.com。

2095-1248(2017)01-0015-05

TG386

A

10.3969/j.issn.2095-1248.2017.01.002