钢丝圈变速运动对纱线断头的影响

陆宗源(安徽八一纺织器材有限公司,安徽 潜山 246316)

钢丝圈变速运动对纱线断头的影响

陆宗源

(安徽八一纺织器材有限公司,安徽 潜山 246316)

为了避免高速环锭细纱机大小纱断头率高的问题,分析钢领板的运动引起气圈张力振动的三个谐波中影响断头最大的钢丝圈运动,揭示钢丝圈是周期性的变速运动,其加速度、惯性力是造成张力波动峰值的主要因素;理论上证明钢领板往复运动在反向时出现突发张力峰值可能是纱线断头的主要原因,提出了解决此问题的建议。

钢丝圈;气圈张力;振动;纱线;断头;谐波;共振;自然频率;突发张力

1 高速纺纱的主要障碍是断头

环锭细纱机高速的主要障碍,是在大、小纱时纺纱气圈的张力波动造成断头率高的问题,目前采取的措施都是大、小纱减速,但是,未能彻底解决问题。

这方面已经有许多研究,有几点认识是一致的:

a) 纱线断头主要发生在前罗拉纺纱三角区,即在纱线强度最薄弱处。

b) 纺纱气圈张力不是纱线断头原因,当张力波动、特别是出现突发超张力波动,才是造成断头的主要原因。

在正常生产的中纱阶段,锭速可以开得很高,钢领板升降会造成气圈变化、产生张力波动,但尚未达到纱线的极限强度,其断头较少;而在大、小纱阶段,即便降低锭速而断头率还是高,这是值得重点研究的问题。

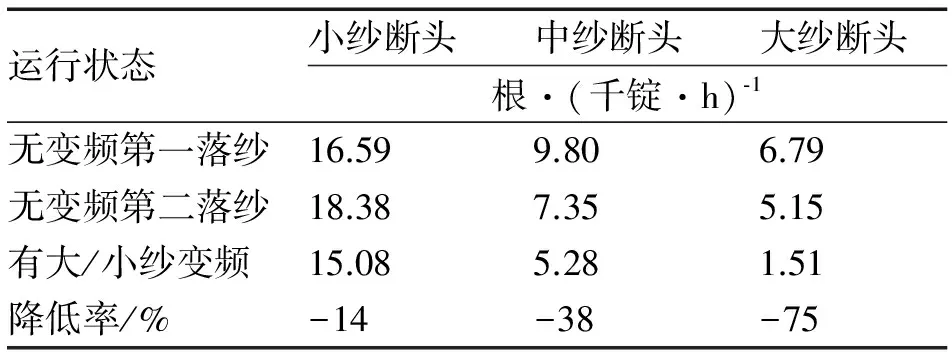

表1是某纺织企业的测试数据[1],A512型细纱机配408枚锭子;无变频第一落纱为195 min,第二落纱为200 min;变频参数中生头频率为35 Hz,小纱频率为 45 Hz,中大纱频率为47.5 Hz~50.0 Hz,中大纱频率为47 Hz~52 Hz,大纱频率为45 Hz。

表1 某纺织企业测试环锭细纱机断头数据

运行状态小纱断头中纱断头大纱断头根·(千锭·h)⁃1无变频第一落纱16.599.806.79无变频第二落纱18.387.355.15有大/小纱变频15.085.281.51降低率/%-14-38-75

从表1数据可知,小纱阶段断头率最高,变频降速对大纱阶段的效果最明显。

当然,该测试结果未必具有代表性,变频调速措施也未能彻底解决问题。

图1是细纱机动态张力测试图形,可见在正常张力波动中经常出现有数倍幅值的突发张力,而当突发张力大于纱线极限强度则导致断头。

a) 小纱时

b) 大纱时

也有研究认为,突发张力源于机械状态不佳,如锭子、纱管的振程问题,钢领的内跑道严重磨损等,当然这些都可能是纺纱断头的原因。问题是大、小纱断头多,中纱高速断头少,则不是机械状态不良的问题;因为大、小纱阶段的锭速是比中纱时低的,反而断头多,说明此种断头与此无关。

文献[1]通过动态张力测试,记录了一落纱中纺纱张力的变化:① 在始纺空管时纺纱张力最大,是因为气圈最长而卷绕直径偏小;② 管底成形完成前后出现气圈凸形最大,张力最不稳定,造成钢丝圈运动也不稳定;③ 管底成形完成之后,卷绕直径的变化对纱条张力影响起主要作用,钢领板位置在上升(小直径处)时纺纱张力大,气圈凸形小。钢领板在最低位置时(大直径处)的纺纱张力小,气圈凸形大;④ 中纱阶段是纺纱张力和气圈形状最稳定阶段;⑤ 大纱满纱前气圈凸形较平直,但高度过小时纺纱张力有急剧回升现象,且失去对张力的调节作用,张力不稳定;⑥ 纱线卷绕每次作短动程升降,且上升慢、下降快。经用张力仪测定,在钢领板由上转向下的瞬间,张力峰值出现突变,这时气圈形态变化也较大,易引起断头及捻度传递不匀。

2 气圈张力振动系统

在锭子高速旋转下,离心力形成了纱线气圈,使纱线有较大张力、一定刚度与弹性,因而构成了一个振动系统。

张力波动产生能导致纱线断头的突发张力,一个可能的原因是共振,因为只有共振才产生高出正常波动张力数倍的突发张力波。

由于影响因素很多,气圈张力振动系统存在复杂的多变量,应采用数值分析方法、借助计算机进行大量的数据计算。

研究纺纱气圈张力的振动模型,探寻产生共振的结果,为进一步的定量研究作基础。东华大学陈人哲教授在他的著作《纱线力学问题》中[2]指出:纱线运动是一种振动,既有横波(质点振动方向和波传动方向垂直),也有纵波(质点振动方向和波传动方向一致),纱线的波动和瞬时张力有密切的关系。

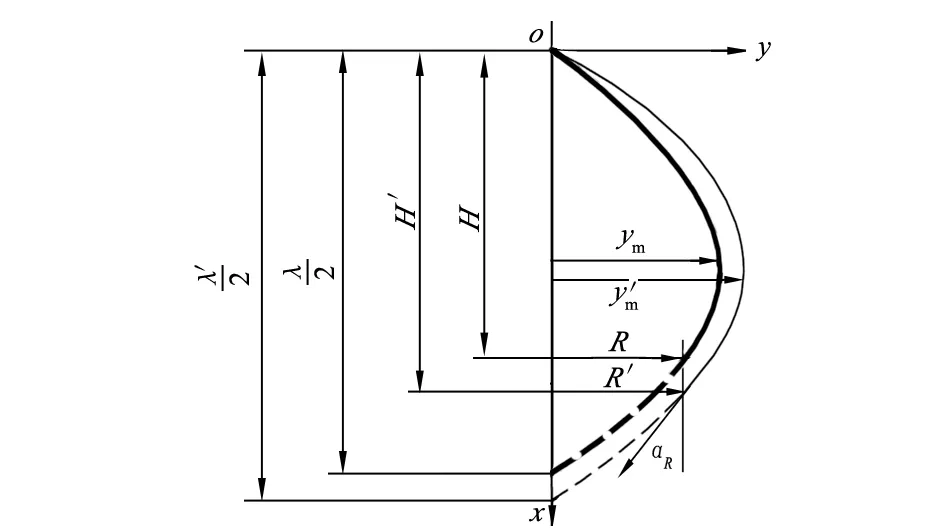

如图2所示气圈是一个圆偏振波,可以看作是

图2 纺纱气圈形态

两个正交的平面波的合成,其直观形态是一个“横波”,频率就是钢丝圈的转速,振幅是气圈最大半径ym,半周长是气圈从导纱钩o开始经过钢丝圈(钢领半径R的箭头处)延长到锭子轴线(x)相交点的长度(λ/2)。由于钢领的升降运动,它是一个变周长的复杂振动,其周长λ、振幅ym一直在有规律地变化。

纺纱三角区的纺纱张力(简称 “导纱钩处张力”)取决于气圈张力。笔者关心的并不是气圈本身的振动形态,是为了研究由它引起的导纱钩处张力的变化。

导纱钩处张力显然也是一个振动波,张力波的形态属于纵波,振动规律与气圈振动波形有密切关系,所以研究气圈波动形态的振动规律,也就可以知道导纱钩处张力的变化规律。

导纱钩处张力的波形还不是气圈波形的直接反映,因为气圈是圆偏振波,但在任何一个瞬时它始终存在一个全幅波形,只不过是方位在不断地改变,所以只要气圈形态是稳定的,它引起导纱钩处张力也是一个常量(稳定的),而不是一个波动,只有当气圈有周期性的变化,形成的波动对导纱钩处张力才有明显影响;所以导纱钩处张力的波形不一定决定于气圈波形,而是决定于气圈波形的变化。

振动体都存在一个自然频率,振动体的刚度愈大则自然频率愈高;弹性愈好则自然频率愈低。纱线气圈毕竟是柔软的,由于旋转离心力形成的气圈张力具有一定的刚度,因此它的自然频率是偏低的。

因为钢领板的运动,纱线气圈在不断变化,自然频率也是变化的,尤其是小纱时的气圈长度大,自然频率更低。如果锭子转速和纱线气圈振动波中的一个或数个谐波的自然频率重合或成整倍数时,就会产生共振,从而发生突发性的、振幅超过正常波数倍的共振波而导致纱线断头,应该设法避免。

影响气圈形态变化的研究很多,《环锭纺气圈高度等因素对纱线张力变化的影响》[3](下文中称《环》)建立了气圈高度H、气圈(钢丝圈)转速ω、纱线密度m、钢领半径R诸因素对导纱钩处张力Tx影响的函数表达式:

并分析出以下结论:当其它参数不变时, Tx是H的增函数;Tx是ω的增函数;Tx是R的增函数;Tx是m的增函数;Tx是αR的增函数。

这里研究的变化,只有气圈高度H可以算是独立变量,它随钢领板升降而有规律地变化;m是纱线线密度,应为常数;钢领半径R也为常数。ω主要决定于锭子转速,而它与锭子存在速度差,也是一个受H影响的周期性的变量。αR是气圈底角,即钢丝圈与纱线接触处的切线方向和x轴(垂直轴)的夹角(见图2),它实际上是由气圈状态方程决定的,气圈高度增大或气圈直径增加,αR都会变化,从而影响Tx变化。所以,气圈高度H变化规律对各个参数都有决定性的影响,应从钢领板升降运动造成气圈高度H的变化着手研究。

至少可以找到由于钢领板升降和气圈高度H变化而引起的3个谐波,以H作自变量的函数表达式来描述导纱钩处张力Tx波形:

Tx=Th(H)+Tω[ω(H)]+Tα[αR(H)]

公式右边的第一项是钢领板升降造成气圈高度H的变化,影响导纱钩处张力变化成分为Th(H);第二项是由H引起的ω变化,造成导纱钩处张力的变化成分为Tω[ω(H)];第三项是由H引起的αR变化,造成导纱钩处张力的变化成分为Tα[αR(H)]。

分别讨论如下。

a) 对于Th(H),《环》文已经得出结论:Tx是H的增函数。即当钢领板上升时,H在变小,导纱钩处张力减小;钢领板下降时,张力在加大,Th(H)是一个以钢领板为周期的纵波振动。

b) 气圈转速ω的平均转速是锭子转速减去纱线卷绕转速(前罗拉线速度除以纱管的卷绕直径除以圆周率π);由于钢领板升降,管纱卷绕直径在变化、钢丝圈速度在变化,这是一个还没有引起重视的重要因素。

c) αR在钢领板下降时,由于气圈高度增大和钢丝圈的加速而变大(气圈直径增加),Tα[αR(H)]递增。

这些张力谐波,都沿着纱线向上传递,合成为一个复杂的波形。

Th(H)、 Tω[ω(H)] 和Tα[αR(H)]3个纵波的频率是一样的,是钢领板升降频率;相位也基本是一致的,钢领板上升时期都是递降的,钢领板下降时期都是递升的;但是,由于发生的空间位置不同,各个谐波传递到导纱钩处时的相位就不同步了,这是Tx波形复杂的一个原因。

一个复杂的波动可以用级数形式分解为若干个谐波的合成,则可以找出每一个谐波的自然频率,只要外加的强迫频率避开系统中这些自然频率的共振区域,就可以避免共振的出现。

气圈的振动系统虽然可以分解为3个谐波,但由于这3个谐波中(Tω[ω(H)] 和Tα[αR(H)])间相互影响,从而使定量的理论研究很难;可变因数多且相互影响,还会存在更高阶的谐波。在生产实践中,可用试验方法找出某细纱机、某工艺条件下的气圈系统的若干个自然频率范围,然后设定锭子速度的禁区,使断头率最低。

3 钢丝圈的变速运动研究

由H引起的钢丝圈转速ω变化,造成导纱钩处张力的变化成分Tω[ω(H)]。因为钢丝圈的变速运动具有加速度和惯性力,直接影响纱线张力的变化。

钢丝圈跟随纱线在钢领跑道上运动,其转速等于锭子速度减去纱线卷绕速度;纱锭速度是恒定的,则钢丝圈也是等速运动的;实际上,因为纱线卷绕在锥形纱管上,卷绕半径在不断地变化,因此造成钢丝圈的速度也不断地变化。速度变化就存在加速度、存在惯性力,在速度极高的情况下,即使钢丝圈的质量很小,也会因为加速度频繁变化而造成惯性力的频繁冲击纱线张力;因此,为探求造成断头的原因,有必要研究钢丝圈的运动特性。

如图3所示,管纱由转速为ω的锭子带动同步旋转,纱线须条从前罗拉钳口输出,经导纱钩、钢丝圈绕到管纱上。当管纱带动钢丝圈在钢领跑道上旋转时,也带动纱线旋转,并因纱线的离心力形成气圈,因而整个纱段都有了张力;恒定的气圈速度使气圈保持一定的张力,张力松弛就使钢丝圈运动滞后,这就发生了卷绕运动;因此,钢丝圈的转速ωg小于锭速ω,(ω-ωg)就是卷绕速度。

1—钢领;2—钢丝圈;3—气圈;4—管纱。图3 纺纱气圈与钢丝圈

如图4所示,为便于理解,假想与锭速ω相同、方向相反的回转速度为-ω,以使纱管静止不动;而钢丝圈A的移动是它和管纱的相对运动,就是钢丝圈对纱管的绕纱运动。

rd—管纱最大半径;ro—纱管直径;rp—卷绕半径。图4 纱线的卷绕

这里要研究的是从钢丝圈A到卷入点J之间的一段纱线,称之为卷绕纱段AJ。

在时间t时,钢丝圈的位置在A,纱管上绕纱点在J,从钢丝圈A到绕纱点J之间,设L=AJ。

由于绕纱,A点的相对位置在下移,过了一个很短的时间Δt,L发生了变化:前端J点由于纱线绕到纱管上,卷绕纱段在缩短;后端点A,由于从气圈来的纱线的输入(前罗拉的输出)和钢领板的升降,卷绕纱段在加长(在钢领板上升阶段),A点沿着钢领轨道向后移动。

为了解析需要,这里定义为:对于回转运动(旋转矢量和线性矢量),逆时针为正,顺时针为负;对于钢领板运动:向上为正,向下为负。

在J点纱线被卷入长度是:

在另一端A(钢丝圈),因为前罗拉等速的输出,在不考虑气圈变化因素时有一个前罗拉输出纱条长度的输入;同时由于钢领板的上升,还产生了一个附加长度,总输入量是:

式中:

C——前罗拉输出线速度;

Δz——钢领板上升距离。

所以Δt之后,卷绕纱段的长度L′为:

L′= L+ΔL_+ΔL+=

L+ rp(ω-ωg)Δt+ CΔt+Δz=

L+(rpω-rpωg+C)Δt+Δz

卷绕纱段长度变化为:

ΔL= L′-L=

(rpω-rpωg+C+Δz/Δt)Δt

当Δt趋于0时,该式用微分表示为:

dL=rpωdt- rpωgdt+Cdt+(dz/dt)dt

dL/dt = rpω-rpωg+C+dz/dt=vAJ

vAJ是卷绕纱段长度变化率,也即钢丝圈在AJ方向上的线速度,是牵动钢丝圈的转速,钢丝圈在钢领上的切向分量为:

vg= vAJcose=

(rpω-rpωg+C+dz/dt)cose

式中:

C——前罗拉输出线速度,为常数;

rp——卷绕半径。

此为钢丝圈运动线速度多变量隐函数参数方程。

图5为钢丝圈运动与纱线卷绕,从图5中有:

rp=(rd-r0)×(z0-zp) /z0+ r0

式中:

rd——管纱大半径;

r0——空纱管半径;

z0——钢领板全动程;

zp——钢领板运动参数。

图5 钢丝圈运动与纱线卷绕

可以将上式简化为:

rp=kr(z0-zp)+r0

这里的zp是在以钢领板每一次升降动程起始点为坐标原点的直角坐标系orz(见图3)中的钢领板位置参数(zp=o→z0);钢领板运动方向为自变量坐标z,绕纱半径方向为因变量坐标r;zp为自变量,而rp为因变量(函数)。

则dz/dt是钢领板速度,在凸轮式升降机构中除两个转折端点外,一般都设计为等速运动。钢领板上升时,dz/dt≥0;钢领板下降时,dz/dt≤0;在两个转折点上会有很大的加速度。

夹角e,它是钢丝圈作圆周运动的切向线速度和卷绕纱段之间的夹角,在钢领板升降的全过程中,由于卷绕半径变化很大(r0→rd),它有很大的变化范围。

ωg是钢丝圈运动的角速度,是我们要研究的主要参数。

从图4中可以看出:三角形OAJ是直角三角形,e为对应直角边的中心角。

cose=2rp/D=[2kr(z0-zp)+r0]/D

钢丝圈角速度与线速度的关系为:

vg=Dωg/2

D为钢领直径,将该式进行分离变量整理:

C+dz/dt=D2·ωg/[4kr(z0-zp)+4r0]

分离变量的结果是:

kr(z0-zp)ω+r0ω+C+dz/dt

则:

这就是钢丝圈速度与钢领板运动的方程,自变量是钢领板升降坐标zp;dz/dt是钢领板升降速度,在目前凸轮设计中为常数,上升阶段为正值,下降阶段为负值;C为前罗拉输出线速度。

值得注意的是(C+dz/dt)/ω中,涉及的括号里的诸因子在目前机械结构中都是常数,其中的dz/dt,上升为正值,下降为负值,数值一般上升慢,下降快;一般细纱机工艺设计中,这3个数都有适当的比例,因此定义为与工艺设计有关的系数:

这就是以钢领板移动坐标zp为自变量的钢丝圈速度ωg的函数方程。

钢丝圈的加速度ξg则是速度ωg对时间的导数,经过和上述方法相似的推导,有最后结果是:

为了比较简洁,用上述方程组来表达。其中第一式为主方程ξg;kr是管纱成型参数;以此代入中间函数μz,就可以求得μz与钢领板运动位置zp的函数关系。再代入主方程就可以求出钢丝圈加速度ξg。

为了直观,我们采用了常用的细纱机机械和工艺参数,画成ξg-z曲线,如图6所示。其横坐标是

图6 钢领板升降与钢丝圈加速度变化

钢领板一个升降周期,即从底部开始zg=0(最左端),向右逐步增加到中间zg=50mm为钢领板上升到最高位置,然后开始回程(下降),一直到最低位置zg=0。

纵坐标是钢丝圈的加速度,这里只是一个相对比值,不代表具体数值。

横坐标左侧是钢领板上升阶段,是卷绕层,速度dz/dt比较小,是正值;钢丝圈加速度是负值(减速),随着钢领板上升其负数值在增大,钢领板到达最高位置(zg=50mm)时钢丝圈加速度达到最大负值;在这个阶段钢丝圈作减速运动,当钢领板在最高位置时钢丝圈速度达到最小值。

接着在横坐标右侧,钢领板开始下降,是束纱层卷绕,dz/dt是负值,数值一般比上升时大1倍。钢丝圈的加速度是正值,而且逐步减小,到最低位置是达到最小值。

如图7所示:

图7 钢领板升降与卷绕纱线张力变化

a) 钢领板上升时,钢丝圈在减速,加速度ξ是反方向(负)的,惯性力g向前,卷绕纱线段的张力f1有减小趋向。

b) 因为卷绕半径愈来愈小,卷绕纱段和钢丝圈运动方向夹角愈来愈大,导致卷绕纱线段张力加大,这两个因素有互补性,但是数值未必相等。

与此相反,钢领板下降时,钢丝圈加速度为正值,速度加快、惯性力向后,将导致纱线线张力增大。

当钢领板处于最高位置时,运动方向转折点上的钢丝圈加速度有一个突变,即由最大负值跳变为最大正值。在理论上,其高次加速度(或称加加速度)是无穷大,这将导致振动冲击波、纱线张力的高峰值,此高峰值已经被许多测定证实。

当钢领板处于最低位置时也存在方向转折的冲击峰值,从图6可以看出钢丝圈加速度跳变的幅度要小得多。

实际上,钢领板速度的转折不完全是刚性的,钢领板系统巨大的惯性和设计上的缓冲措施,使钢丝圈运动的加速度冲击不会产生理论上的无穷大;但是,要完全消除这种冲击是不可能的,因为它受到管纱成形和凸轮机械设计的限制。

目前还无法判定断头是不是这种冲击峰值直接引起,或是由它触发气圈振动系统共振的更大张力峰值引起;后者的可能性更大,因为钢领板运动使气圈的自然频率在变、钢丝圈速度在变,加上变频调速使锭速也在变,这样复杂交叉变动会使钢丝圈速度和气圈自然频率相吻合时遇到上述冲击峰值的可能性很大,可能是纱线断头的主要原因。从断头在小纱时最多的统计数据,理论上的解释为:① 小纱时气圈最大,自然频率偏低,容易和钢丝圈速度吻合;② 管底成形的机械设计使钢领板动程小、升降转折频繁、冲击峰值多,这些因素会使共振概率增大。

[1]提供的测定数据表明,小纱阶段断头最多,而且变频降速的效果最不明显,这足以说明上述分析的原因所在。

4 解决纺纱断头的方法

钢丝圈变速产生动态惯性力的主要原因是钢领板的运动,解决方法应在改变钢领板运动规律上去寻找,这里介绍几种方法。

4.1 成形凸轮反置

对在生产上目前使用最多的凸轮成形机构,凸轮反置可以使情况得到缓解,即使钢领板上升速度快(束纱层),下降速度慢(绕纱层)。

如图8所示,是成型凸轮反置前、后的钢领板动程图、速度图和钢丝圈加速度图(从上到下,图中含义请参考图6)。

a) 正置 b) 反置图8 成型凸轮反置前后钢领板、钢丝圈运动变化

在凸轮正置、钢领板上升时,钢丝圈加速度为负值并逐步加大。此时,钢丝圈的惯性力向前、卷绕纱线张力减小。待钢领板到达最高位置转向时,钢丝圈加速度突然变为正值、惯性力向后,卷绕纱线张力突然增大,张力的正跳变导致正的张力冲击波形。

虽然当凸轮反置、钢领板到达最高位置转向时,也有一个加速度跳变,但是,从正值跳到负值,钢丝圈加速度从向后(增加纱线张力)变为向前(减小纱线张力)的负跳变,导致纱线张力突然松弛,显然不会形成张力增大的峰值。

钢领板在到达最低位置转向时,也有幅度较小的类似跳变,而且管纱上卷绕直径大,纱线方向和钢丝圈运动方向夹角小,张力跳变的影响比在最高位置时要小很多。可见,凸轮反置措施能有效地改善钢领板在顶部转向时的张力峰值,也是减少触发断头概率的最简便方法。

4.2 电子凸轮的无冲击运动

电子凸轮技术改造为解决该问题创造了有利条件,笔者推荐一个无冲击的理论运动方程供参考:

式中:

S——钢领板位移;

h——升降动程;

δ——凸轮转角;

δ0——周期长。

对S求一次、二次导数就分别得到速度v和加速度a方程:

v=ds/dt=[30h(δ/δ0)2-60h(δ/δ0)3+30h(δ/δ0)4]·ω

a=dv/dt=60[h(δ/δ0)-3h(δ/δ0)2+2h(δ/δ0)3]·ω2ω=dn/dt,n是锭子转速。

它的特点是钢领在两个位移转折点上,速度和加速度曲线都是连续平滑的,无速度和加速度的冲击。即当δ=0或δ=δ0时有:v=0;a=0。加速度为零则惯性力为零,气圈张力不会有突发性的冲击波形。

这种运动规律对管纱成型有一定影响,可参考络筒机成形导纱的变动程,在细纱机电子成型凸轮技术成熟的基础上优化程序,实现管纱成形要求和运动动力特性两者兼顾的技术方案。

4.3 钢领板固定、锭子变速

上述分析说明一切波动都源于气圈高度的变化,而气圈高度的变化是由于钢领板的运动。理想的解决办法是改变相对运动的形式,从理论上消除导致钢丝圈变速的因素。“钢领板固定,锭子组合升降”的设想[4],如图9所示。

1—钢领;2—钢丝圈;3—气圈;4—管纱。图9 钢领板固定、锭子变速示意

为实施这个方案,要彻底变革细纱机结构布局。机械结构应具备以下条件:① 单锭电机传动,废除锭带或龙带传动锭子系统,使锭子升降的机构设计成为可能;② 锭子转动和升降应该是相互独立的可控变速系统,以便可以由一可编程控制器协同控制。

钢领板固定不动而管纱升降,保持两者相对运动规律不变。钢领、前罗拉、导纱钩的相对位置不变,气圈高度H固定;锭子转速随卷绕直径改变而改变以使卷绕速度恒定,那么上述Tx方程式中所有3个变量都成了恒量,气圈的形态稳定;钢丝圈为等速运动,无加速度、惯性力,成形运动转向时就不会产生张力冲击。

5 结论

5.1 环锭细纱机高速断头的原因不是正常的气圈张力波动,而是存在超大的突发性张力峰值。

5.2 导纱钩处是纱线强度的薄弱环节,此处纱线张力是一种复杂的振动波,至少由钢领板运动引起的3种主要谐波合成。

5.3 环锭细纱机上纱线运动的自然振动频率随气圈变化而不断变化,自然频率如果和某一个谐波频率相同或成整倍数时,就会发生共振,这可能是突发张力造成断头的原因。

5.4 钢丝圈的运动不是等速运动,而是由钢领板升降规律变化的变速运动。研究证明,钢领板由上升变为下降的转折点上,钢丝圈惯性力的突变造成最大的张力峰值,它可能触发气圈共振或直接引起断头。

5.5 3种改善方案中最简单的是成形凸轮反置,传统环锭细纱机上都可以实现;电子成形凸轮为设计钢领板无冲击升降运动创造条件;全新环锭细纱机设计可以采用“钢领板固定,管纱升降”方案,彻底消除气圈张力突变因素。

参考文献:

[1] 缪定蜀.变频调速技术在细纱机上的应用[J].棉纺织技术,2003,31(5):27-30.

[2] 陈人哲.纱线力学问题[M].北京:纺织工业出版社,1989.

[3] 王亚伦.环锭纺气圈高度等因素对纱线张力变化的影响[J].纺织器材,1994,31(4):36.

[4] 孙涛.单锭单电机细纱张力控制系统的研究[D].青岛:青岛大学纺织工程硕士论文,2004.

Effect of Variable Motion of the Traveler on the Yarn Breakage

LU Zongyuan

(Anhui Bayi Textile Equipment Co.,Ltd.,Qianshan 246316,China)

To avoid high breakage rate of high speed ring spinning frame,analysis is done of the ring rail of which the motion results in balloon tension vibration by the three harmonics among which the largest traveler motion has the main effect on the breakage.It proves that the traveler motion is periodic variable motion,the acceleration and inertial force are the main factors causing tension fluctuation peak.Theoretically speaking,in the reciprocating motion of the ring rail in reverse,the sudden tension peak may be the main cause of yarn breakage,and some suggestions to solve the problem are given.

traveler;balloon tension;vibration;yarn;breakage;harmonic wave;resonance;natural frequency;burst tension

2016-05-25

陆宗源(1936—),男,上海人,高级工程师,主要从事集聚纺纱等新技术的研究。

时间:2016-10-08 09:30

TS103.82+2

A

1001-9634(2017)02-0006-07

http://www.cnki.net/kcms/detail/61.1131.TS.

20161008.0930.028.html