论大型换热器制造加工工艺

张龙华 赵 琳 张 腾 吴贤春

四川科新机电股份有限公司 什邡 618400

论大型换热器制造加工工艺

张龙华*赵 琳 张 腾 吴贤春

四川科新机电股份有限公司 什邡 618400

详细介绍某公司60万吨/年醋酸工程Φ3600、换热面积2538 m2浮头式入塔气预热器的制作加工工艺及要点。

醋酸 预热器 浮头式换热器

公司于2014年承接了重庆某公司60万吨/年醋酸(I期20万吨)工程入塔气预热器的制造任务。该设备为立式浮头式换热器,设备直径为Φ3600,换热面积为2538m2,设备壳程主要受压元件材质是S30408,δ=14mm;设备管程主要受压元件材质为Q345R,δ=16mm。换热管Φ25.4×1.6×5613/ S30408,共计5804支。管板材质为50mm厚的S30408板材拼接而成。设备设计参数见表1。入塔气预热器制造、检验和验收标准:《压力容器》GB 150-2011、《管壳式换热器》GB 151-1999、《固定式压力容器安全技术监察规程》TSG R0004-2009。

表1 预热器设计参数

1 制造要求

1.1 设备制造的具体要求

设备制造的具体要求见表2。

1.2 制造难点

(1)管板钻孔对平面度的影响。

表2 设备制造要求

(2)换热管伸出管板长度应均匀。

(3)14个方形人孔与筒节焊接变形的控制。

1.3 主要检验项目

检验项目:材料复验、换热管偏差检验、各零部件尺寸偏差检验、焊接接头无损检验、压力试验。

以上各工序均需要做好记录,提供完整的完工报告。

2 焊接坡口制备

2.1 筒体纵、环缝

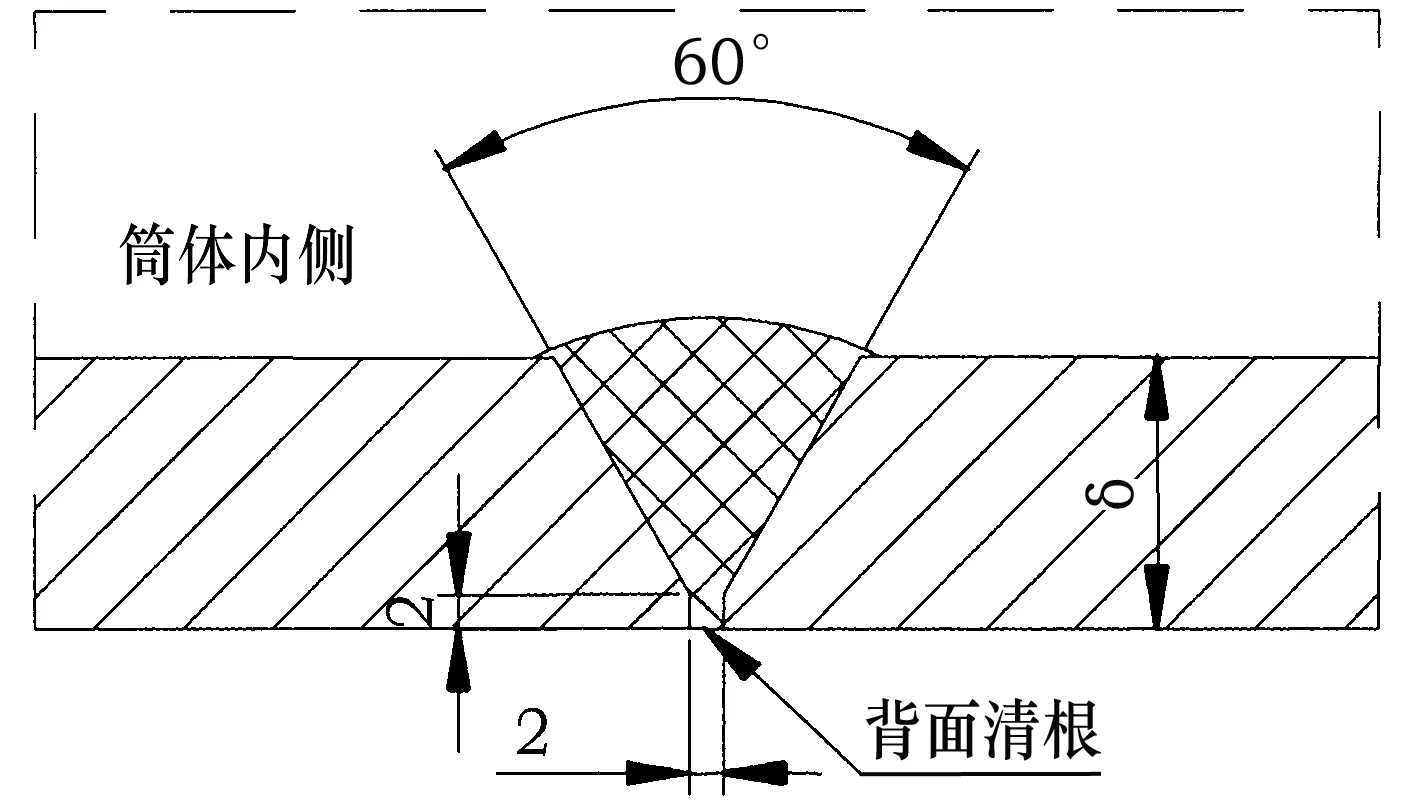

筒体纵、环缝的焊接接头形式见图1。

图1 筒体纵、环缝焊接节点

筒体纵、环缝采用双面焊。焊接坡口置于筒体内侧,在筒体外侧清根后,用埋弧自动焊盖面。壳程筒体采用碳弧气刨清根时,须保证清根后其根部距筒体内侧6mm以上,碳弧气刨清根后,应使用角式砂轮机修磨坡口至露出金属光泽,以防渗碳、渗铜现象的发生。

2.2 管板对接

管板对接的焊接接头形式见图2。该节点为手工焊焊接接头形式。焊接时要求采用较小的焊接线能量,并在焊接时辅以锤击、分段退焊等减少焊接变形的工艺措施。

图2 管板对接节点

2.3 筒体与管板的焊接接头

筒体与管板的焊接形式见图3。

图3 筒体、管板焊接接点

壳程筒体与管板焊接时,采用小电流、分段多道焊,最大程度减小热输入量防止管板产生过大的变形,避免上管板处预留的管子长度不能克服管板变形发生管子不能整体加工的情况。

2.4 管子与管板焊接结构

管子与管板的焊接接头形式见图4。

图4 管子与管板焊接结构

该接头为强度焊加贴胀的结构。制造时采用先焊后胀的工艺,在胀接时注意管板两侧规定长度不胀,避免胀管时损坏焊缝。

2.5 方形人孔与筒体角焊缝

人孔筒节与壳程筒体的焊接接头形式见图5。

图5 方形人孔与筒体焊接结构

设备最大的人孔筒节为800mm×1350mm,若采用插入式连接,则因开孔较大,会导致筒体变形。而该接头采用安放式连接,在人孔筒节与筒体焊接前,筒体上可以开较小的孔,待焊接完成后,人孔与筒体成为一刚性整体后,再切割多余的筒体金属,可以将因强度削弱导致的筒体变形减小到最低程度。

3 管板的加工制造

管板加工质量直接影响装配和胀接质量。为了便于穿管,管孔应与管板端面垂直,为确保胀管质量,应保证管孔表面粗糙度不大于12.5μm,且不存在贯穿管孔轴向的划痕。管板材料S30408按GB 24511-2009的要求进行验收,厚度为50mm,应有质保书,并按要求进行复验。

管板加工工序为:下料→拼焊→100%RT探伤检查→热处理→校平→车外圆及端面→划线→钻→(配钻)→铰孔成形。

为减少拼接管板的变形,采用小坡口的焊接接头,从管板中心向两侧同时施焊多层多道焊道,焊接时应注意将工件勤翻身,避免在一侧长时间焊接引起管板V形变形,焊缝清根采用角式砂轮机修磨坡口。

管板钻孔加工前,为防止管板因自重产生过大的挠度,在管板下方铺满等厚的木板;管板、折流板通过采用钻定位孔,用螺栓连接的方法固定在一起。管板面应保证水平,用水平仪调平,保证钻床轴线与管板平面垂直。

管板加工严格按图纸要求,管孔加工必须遵循钻→铰孔的加工顺序,保证管孔的垂直度,保证管桥间距允差和管孔内表面粗糙度,不能有缺陷存在。配钻的管板和折流板应按顺序作好装配标记,并在上下管板的外缘加工出0°、90°线刻痕和标记。管板加工后应将表面及管孔内部的污迹清除干净。

实际生产过程中会出现管子、管板的尺寸精度均符合公差要求,管板的形位公差也满足标准规范的要求,但管子不易穿入管板的情况。故应根据换热管的实际尺寸,确定最终的铰孔尺寸。特别是涉外项目,其管子规格往往与国内定型产品不一致,管子制造厂须特制模具,故在换热管定货时要规定其公差范围,且管子定货时要注意其交货期应在铰孔之前。

4 管束组装

(1)在专用支架上固定下管板(水平放置),同时装配拉杆、定距管、折流板,使其成为一个整体。

(2)穿固定管:在整个换热器中均匀选出十余个区域,每个区域穿入4根换热管,见图6。

图6 分区穿换热管及焊接次序

(3)在壳体、上管板与管束组对,将上述区域起固定管作用的换热管引出上管板,调整两管板的同心度和平行度,试穿换热管若干根,同时点焊固定壳体与管板。

(4)穿换热管:将设备卧置,穿入所有换热管(壳体内折流板之间有工人引穿),保证管端上表面伸出管板长度13mm,焊点固定。

(5)焊接:壳体与管板的角接焊缝按焊接工艺要求进行焊接。

(6)下管板管头持平:按图将换热管伸出下管板的多余部分长度刮平。

(7)焊接:换热管与管板的接头采用自动氩弧焊;严格按焊接工艺进行,注意焊接时按图6的编号顺序,减少管板的焊接变形。

(8)换热管与管板胀接:控制胀度1.5%~2%;对上、下两管板,任意抽查换热管总数10%的数量进行胀度检查。

(9)试压:壳程液压试验,检查管头。液压试验结束后,进行气密性试验;壳程通入0.186MPa压缩空气,用肥皂水检查焊缝致密性。

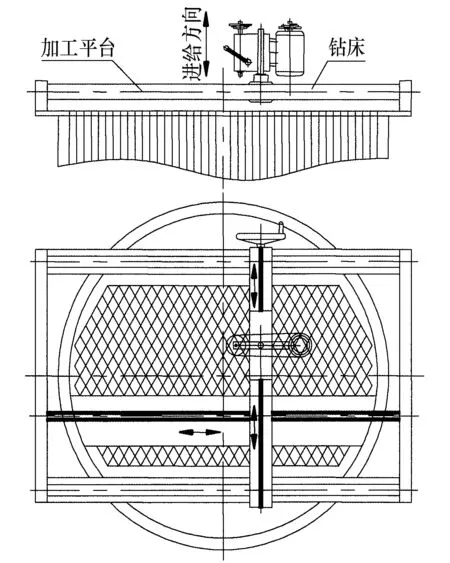

5 管板上端面加工

将管束立式安装在专用支架上,用水管法(管板上表面0°,90°,180°,270°为基准)和挂铅垂线的方法(0°,90°,180°,270°为基准)对基准线进行测量。调节其水平度在0.02mm/m以内,保证管束上管板的水平度。将调好水平和垂直度的管束与基础间用地脚螺栓固定。用专用工装设备(工装的导轨水平度调节在0.02mm/m以内)逐根加工5804根换热管的上端面,保证换热管伸出管板平面长度均匀。管端加工的专用工装见图7。

图7 管端加工专用工装

6 筒体与管板的组焊

筒体与管板组焊端坡口表面100%PT检查→预热(温度100~150℃)→筒体与管板组焊端堆焊→100%PT检查→堆焊→2.5m立车加工堆焊端坡口→组对筒体与管板(错边量≤0.5mm)→焊接(层间温度≤60℃)→对接焊缝100%RT检查→复层焊缝100%PT检查。

7 试压

7.1 设备试压的关键技术

本设备试压的关键技术在于对浮头端的管板进行试压检查,需要设计制造一试压工装,该工装必须满足:① 保证主筒体封口环焊缝已备制的坡口不被破坏;② 方便浮头端管板与管子角焊缝的检查;③ 满足试压强度的要求。

7.2 试压步骤

(1)壳程试压:用试压工装与壳程筒体及浮动管板组焊后,壳程进行0.34MPa水压试验,检查换热管与管板间焊接接头。

(2)管程试压:待设备制作完毕后,管程进行水压试验,管程试验压力为0.1MPa(卧式),检查管箱的强度及密封性能。

(3)壳程试压:壳程进行0.34MPa水压试验,检查浮动管箱组件间焊接接头及浮动管箱与管板间焊接接头。

8 表面处理

(1)油漆前将对设备外表面进行除油、除锈、干燥等处理,并符合《涂装前钢材表面锈蚀等级和除锈等级》GB 9823中st3级要求。

(2)不锈钢及复合板设备对设备内外表面、内件及焊缝进行酸洗钝化处理,其要求按《钢制化工容器制造技术规定》HG 20584执行,若有不锈钢设备进行返修后,应重新进行整体或局部酸洗钝化处理。

(3)不锈钢及复合板设备的酸洗钝化应优先使用酸洗液钝化液浸泡,在采用液体浸泡不便的场合方可使用酸洗钝化膏处理。并应作好酸洗钝化检查记录。

(4)金属衬层表面进行喷砂除锈处理达《涂装前钢材表面锈蚀等级和除锈等级》GB 9823中st2-1/2级要求。

(5)所有碳钢件非机加工表面油漆防锈。

(6)所有碳钢螺栓等紧固件均采取涂油的方式进行保护,碳钢部分所有裸露机加工面均涂油脂进行防锈。

(7)设备交付前,设备应保持清洁、完整,设备内部不得有焊渣、药皮、残余焊条等杂物,并用空气将试压用水吹干,设备内表面不允许有油污及灰尘。

9 结语

Φ3600、2538m2入塔气预热器的制造工期为八个月,设备已于2015年6月底完成现场安装调式,现正常运行中。采用此加工工艺制作的大型换热器能够保证设备的制造质量,且易于实施,希望能够为同类产品的制造提供参考。

1 GB 150-2011 ,压力容器[S].中国标准出版社,2012.

2 GB 151-1999,管壳式换热器[S].中国标准出版社.

3 TSG R0004-2009,固定式压力容器安全技术监察规程[S].

(修改回稿 2017-01-18)

*张龙华:助理工程师。2011年毕业于成都理工大学机电一体化专业。一直从事压力容器的制造工作。联系电话:(0838)8225068, E-mail:zhanglonghua@sckxjd.com。