PLC控制的大锭半连铸设备

施国平

摘 要 本文首先对PLC控制装置设备等相设备与S7-300PLC构成进行简单的介绍,然后对大锭半铸引锭系统的主要外部设备及其工作原理进行分析,最后对PLC系统控制作用与PLC控制系统的通讯模式进行论述。通过本文分析发现采用PLC控制大锭半连铸装置设备在工业化中进行生产,依据其相关生产工艺流程进行指导生产,具有提高生产效率与产品质量以及降低制造成本的作用。

关键词 PLC控制;S7通讯;PID控制;半连铸设备

中图分类号 TP2 文献标识码 A 文章编号 1674-6708(2017)181-0055-02

1 PLC控制简介

PLC属于一种电子装置,该电子装置主要是在工业环境下进行开发设计形成的。其使用能够编制程序的储存器,目的是为对内部存储实现一定的运算操作指令。该运算操作指令包括顺序运算、逻辑运算与计数、计时、计算等运算程序,同时还会运用模拟或数字的输入与输出对各类生过程与机械设备进行控制。PLC与它相关的外部设备均应该依照便于与工业控制系统形成一个统一的整体,以及容易扩展它的功能等原则进行设计开发的。

PLC从诞生至现在,发展很快,取得很大进步,已形成了各种大型的,中型的、小型的系统化产品,广泛地应用于各工业领域,PLC除了具备处理逻辑作用之外,还具有很多现代化较为健全的数据运算能力,能够应用于各种数控范畴内。进入新世纪以来,特别是最近几年,PLC的功能单元以风吹云涌般的出现,使PLC的应用已经进入到CNC、温度控制等各类工业化控制之中,又逢上PLC通讯能力越来越强与人机界面的技术的飞速发展,这样一来导致PLC构成的各类控制系统的门槛就大大降低了。本文以S7-300PLC为案例,重点分析其在锭半连铸装置设备应用。

2 设备构成及网络构架

设备装置主要由工业软件与硬件两部分组成,详见图1。

S7-300PLC系统构成主要包含工业软件与电脑硬件两部分:1)工业软件主要是指为了对以上设装置设备进行更好的管理与使用,而开发设计与之相陪配的应用程序、相关规则与文档等。工业软件主要是由人机接口、正常使用的软件、以及标准化工具等几部分组成。2)硬件是由相关设备、护展单元、基本单元与特殊功能模块等几部分组成。

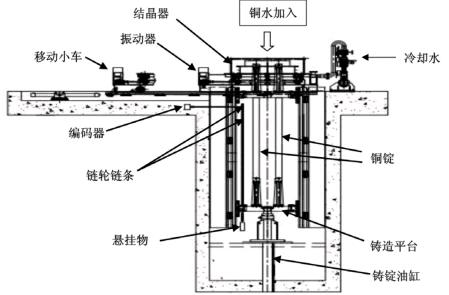

3 关于大锭半铸引锭系统的主要外部设备及其引锭系统的构成(如图2)

1)铸锭小车上分别装有结晶器与铸锭头,铸锭头从保温炉里接受倒出料水(铜水),然后通过强制水冷,流入结晶器进行冷却结晶。结晶器的形状与铜锭断面形状一样。

2)铸锭油缸的位移速度控制正是铸锭速度,如何让油缸稳速下降且能受控是关键,通过在油缸出油口安装流量计、比例流量阀进行控制,为了规避停电造成的长度丢失,以及设备制造需要保护流量计与比例阀的要求,在铸锭完成后快速上升的时候需要旁路流量计与比例阀,那么在铸锭平台上悬挂链条并悬挂重物,通过链轮与轴的组合并把编码器安装在轴上,实现铸锭油缸的升降带动链轮轴的转动使编码器旋转,从而使PLC采到铸锭长度与平台位置。

3)铸定小车上还安装着振动器,其作用是铜在结晶之前使之性能均匀。其由一台交流变频电动机带动凸轮机构而形成振动,而对变频电机速度进行调整,就能把振动器的振动频率调好。

4 PLC系统控制作用

PLC控制的大锭半铸引锭装置控制系统主要通过以下作用实现自动起铸、拉坯速度闭环控与位置检测实时校对、过程参数收集与趋势记录、工艺参数在线设定与修改、报警参数在线设定与修改、过程参数报警与报表自动打印。还有设置速度、长度、重量与振动频率,冷却温度、流量,以及故障显示等功能。

该控制系统主要使用上下位机模式,下位机主要使用性能较好的PLC控制系统,上位机主要使用工业计算机。而前文所介绍的S7-300PLC所控制的大锭半连铸引锭装置主要是使用人与机器设备对话,全图形参数画面形式显示的方式进行运作,具有参数在线更改与自动起铸等作用。

铸锭油缸是由比例流量阀经过PLC运算的PID调节器控制它下引速度,通过调用计数功能块FC2采集流量计脉冲频率及编码器脉冲个数计数,脉冲频率的变化就是速度通过PLC运算进行显示与控制,而脉冲频率的个数则是长度,PLC采到的编码器的脉冲个数的长度一方面与脉冲频率计算的长度进行实时比对修正,并可检验流量计因堵塞造成的脉冲丢失,另一方面因铸锭平台上升时,液压旁路比例阀与流量计造成平台上升位置失真,这样上升时需要有人照看,而通过编码器得到的平台位置可实现无需操作人员值守,通过位置设定实现准点位置停止。

调用FB41的PID功能块,输入速度给定、流量计速度反馈的规格化参数,调整比例、积分时间常数实现流量阀的速度闭环控制,而编码器采到的脉冲个数通过量化转化成实际长度。则实现了长度实时比对,通过计数模块采集编码器脉冲数最后转变成引锭长度。

5 PLC控制系统的通讯模式

S7-300PLC具有两个485通信口、两个以太网口,用于设备网络连接,以太网口内网连接计算机用于编程调试及数据库记录,外网通过路由器连接可实现远程故障诊断,而工业触摸屏的应用则是工艺参数的输入输出、实时数据的可视化、故障显示及诊断。S7-300与S7-200利用MPI接口进行网络通讯,实现远程设备对象的控制,而变频器的运行则利用S7-200的另一个485通讯口与变频器进行ModbusRTU通讯,控制振動器的振动频率。

大锭半连铸装置设备整个控制系统均是采用Step7与S7-200控制系统的编程软件STEP7-Micro/WIN32。此编程软件属于Windows应用软件之一,其具有编辑、创建与调试客户程序与系统组态等方面的作用。

6 结论

大锭半连铸引锭装置中使用S7-300PLC、S7-200PLC控制系统具有构造不复杂、维修保养简单、生产出铜锭断面较为整齐、表面不粗糙,无裂缝,极强抗干扰能力等特点。最重要的是生产时能提高产品质量与明显提高工作效率,值得工业生产中推广应用。

参考文献

[1]梅瑾烨,刘桢,温恒,等.板坯连铸机上装引锭装置控制系统[J].重型机械,2010(S1):308-311.

[2]师玲萍.基于自动化生产过程中PLC控制系统的设计[J].电子设计工程,2016,24(19):113-116.