纤维素纳米晶体对同轴电纺PMMA/PAN复合纳米纤维性能的影响

李超,宦思琪,李庆德,倪晓慧,刘国相,程万里,韩广萍

(东北林业大学材料科学与工程学院,生物质材料科学与技术教育部重点实验室,哈尔滨150040)

纤维素纳米晶体对同轴电纺PMMA/PAN复合纳米纤维性能的影响

李超,宦思琪,李庆德,倪晓慧,刘国相,程万里,韩广萍*

(东北林业大学材料科学与工程学院,生物质材料科学与技术教育部重点实验室,哈尔滨150040)

采用同轴静电纺丝技术,将酸水解获得的纤维素纳米晶体(cellulose nanocrystals,CNCs)添加到聚甲基丙烯酸甲酯(PMMA)/二甲基甲酰胺(DMF)溶液中作为壳层电纺液,聚丙烯腈(PAN)/DMF溶液为核层电纺液,成功制备出核-壳结构的纳米复合纤维。探讨了CNCs添加量对电纺液的电导率和黏度的影响及同轴复合纤维的微观形貌、直径分布、结晶特性、热学性能和疏水性能的影响。结果表明:CNCs添加后电纺液的电导率和黏度有明显提高,所制备的同轴纳米纤维具有较好的核-壳结构,其直径随CNCs加载量的增加而减小,且分布更加集中;添加高结晶度的CNCs后,复合纤维的结晶性得到明显提高;在热学性能方面,CNCs增强的同轴纳米材料最大热分解温度为402.7℃,远高于单纺PMMA和单纺PAN纤维以及未添加CNCs的同轴PMMA/PAN纳米材料;添加亲水性CNCs后,水接触角值由130.0°降低至116.7°,复合纤维的疏水性能明显下降。

纤维素纳米晶体;同轴静电纺丝;核-壳结构;纳米纤维;微观形貌;热学性能

从植物中提取的纤维素是自然界取之不尽、用之不竭的可再生资源[1]。从纤维素中以水解法获得的纳米纤维素(CNCs),具有来源广、可再生、密度低、机械性能高及纳米尺度效应等特点,使其成为未来的主要化工原料之一。Favier在1995年首先采用纤维素晶须作为增强相制备复合材料[2],之后的许多研究人员都采用向不同的聚合物基底中加入纤维素以获得新的微纳米复合材料。众多的研究表明,以纤维素为增强相的复合材料性质较单一组分材料,不仅在性能上有了很大程度的提高,而且实现了复合材料性能上的可控[3]。

静电纺丝技术制备纳米复合材料具有操作简单、可控制、环保等优点。在静电纺丝基础上发展的同轴静电纺丝技术,实现了纳米纤维由实心的单一组分结构向着多流体、多层次的复杂结构转变。将喷丝口改进为同心轴结构,解决了共混静电纺丝法的均一混合体系局限性,使简单的制备同轴纳米纤维成为可能,解决了大部分不可纺聚合物的纳米纤维制备难题,提高了纤维材料的应用范围和性能。

同轴静电纺丝技术制备的核-壳结构纤维的壳层被赋予良好的生物相容性和感光性等,纤维芯层则具备良好的机械性能。当芯层载入生物、化学、光学或电学活性物质后,核-壳结构纤维可被赋予药物控制释放、催化和传感等功能。Li等[4]以碳作为壳层,Si/C作为核层制备同轴纳米复合结构纤维,直接作为电池的电极,大幅度提高硅基阳极的电化学性能。因此,核-壳结构纤维在组织工程、药物控释和化工能源等领域具有广阔的应用潜力。但是同轴静电纺丝法制备核-壳结构纤维受多种因素影响,制备可控的、具有统一尺寸和结构的纤维仍存在较大挑战[5]。

聚甲基丙烯酸甲酯(PMMA)具有透光率好,密度低等优异的性能,被广泛应用于制备复合纳米纤维[6-8]。聚丙烯腈(PAN)具有耐候性、耐日晒性等优点,常用于制备腈纶纤维,近年来也有许多学者将其通过静电纺丝技术制备碳纤维、碳纳米管[9]等。为制备具有较好形态的同轴复合纤维,传统方法是尽可能减少聚合物电纺液浓度,然而拥有足够长链密度是防止射流断裂、瑞利不稳定的重要因素,采用这种方法会降低纤维质量。另一种方法是改变电纺液理化性质,添加盐或表面活性剂等物质,同时控制电压和温度等电纺参数[10]。这种方法会使纤维中引入混合物,可能降低所制备纤维的热学和力学性能。因此亟待发展一种新方法,制备具有可控的、形貌较好、质量较高的同轴电纺纤维。

本研究采用同轴静电纺丝技术,将CNCs添加到PMMA溶液中作为壳层电纺液,PAN溶液作为核层电纺液,制备具有核-壳结构的PMMA/PAN纳米复合纤维,探索CNCs的添加对同轴纺纳米复合纤维的影响机理,旨在拓展CNCs在静电纺材料中的应用。

1 材料与方法

1.1 试验原料

纤维素粉(50 μm,阿拉丁试剂);聚甲基丙烯酸甲酯(PMMA,Mw=7.5×104,阿拉丁试剂);聚丙烯腈(PAN,Mw=7×104,上海斯百纯化学);二甲基甲酰胺(DMF,AR,天津科密欧);浓硫酸(H2SO4,质量分数95%~98%,北京化工厂)。

1.2 纤维素纳米晶体的制备

将10 g纤维素粉加入到100 g质量分数为 64%的硫酸溶液中,在45℃水浴条件下快速搅拌1 h,得到淡黄色液体。加入大量去离子水稀释以终止反应,将其放置于4℃环境下静置24 h。取下层沉淀收集,在12 000 r/min转速下离心3次,取下层沉淀。置于透析袋里在去离子水中透析至中性,超声10 min。将所得液体冷冻干燥(Scientz-13N型真空冷冻干燥机,宁波新芝生物科技股份有限公司),得到CNCs固体以备使用[11-12]。

1.3 电纺液的配置

将一定量的PAN加入DMF中,在50℃水浴环境下磁力搅拌24 h,制备成质量浓度为16%的PAN/DMF溶液。将一定量的PMMA加入到DMF中,配置成质量分数为22%的PMMA/DMF溶液5组,在50℃水浴环境下磁力搅拌24 h,然后分别向其中添加一定量的CNCs,磁力搅拌并配合超声20 min。CNCs的添加量为PMMA质量的0,5%,10%,15%和20%,将样品记为PMMA+xCNCs,x为CNCs的添加量。

1.4 同轴电纺核-壳结构PMMA/PAN纳米纤维的制备

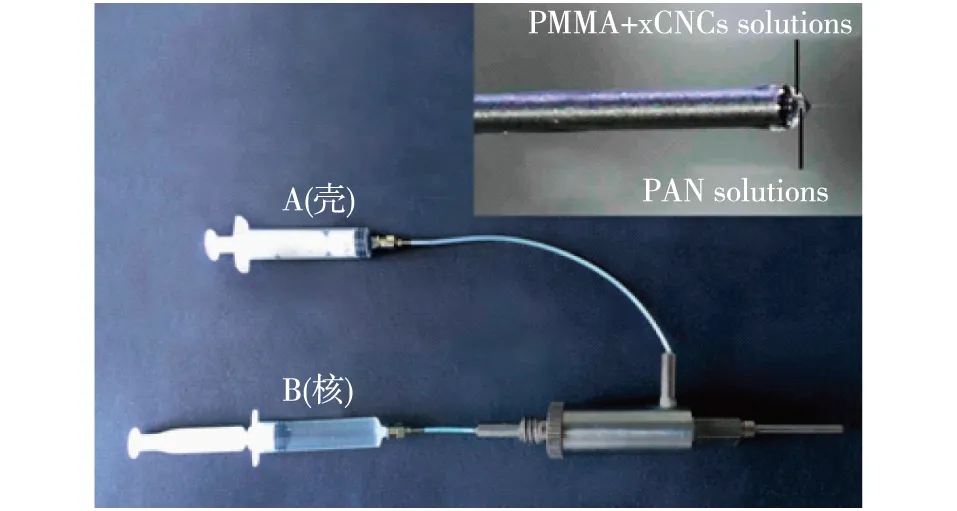

同轴电纺针头如图1所示。PMMA+xCNCs和PAN溶液从不同的推注器中推出汇合到同轴针头中。由于两种电纺液扩散系数较低,核-壳溶液没有互相混合时,流体便在电场力的作用下形成高速喷射的稳定聚合物微小流体。经高频拉伸,核-壳层溶液交界面的强大剪切力使核层溶液沿壳层同轴运动,溶剂挥发固化成同轴静电纺复合纤维。

图1 同轴电纺针头及泰勒锥Fig. 1 Coaxial electrospinning nozzle and Taylor cone

在静电纺丝机(SS型静电纺丝装置,北京永康乐业科技发展有限公司)中,将PMMA+xCNCs溶液和PAN溶液分别装于A(壳)、B(核)两个10 mL注射器中,A推注速率为0.02 mL/min,B推注速率为0.034 mL/min[13]。利用辊筒收集极收集纤维,转速为80 r/min,辊筒外部粘贴一层20 cm宽的铝箔以方便收集制得的电纺纤维膜。加于针头的正高压为+15 kV,加于辊筒的负高压为-3 kV。电纺环境温度和湿度分别保持在25℃和22%的恒定状态下。

1.5 测试与表征

1)使用TEM(Hitachi-7650型透射电子显微镜,日本)观测制备的CNCs的微观形貌。将离心透析后的CNCs水相液体加去离子水稀释到质量分数0.1%。用磷钨酸负染后沉积到碳涂层铜网上观测。采用Nano Measurer软件对CNCs的形貌尺寸进行测量,取TEM照片上的60个测量值并计算CNCs的平均尺寸。

2)使用电导率仪(DDSJ-318型电导率仪,上海仪电科学仪器股份有限公司)、数显黏度计(NDJ-5S数显黏度计,维德(宁波)仪器有限公司)和界面张力仪(ZL-20型全自动界面张力仪,淄博艾吉电气有限公司)对所配电纺液的电导率、黏度及表面张力进行初步检测,并分析其在电纺过程中的影响。

3)使用SEM(QUANTA-200型扫描电子显微镜,美国FEI)和TEM(Hitachi-7650型透射电子显微镜,日本)对静电纺同轴复合纳米纤维进行微观形貌表征。SEM检测电纺纤维微观状态下的整体形貌及尺寸,样品在做SEM检测前应对其进行喷金处理。直径数据测量采用Nano Measurer软件,选择每组样品60个测量值。TEM检测单根纤维的同轴形貌及状态,样品在制备时应将其提前纺在微栅上,以方便其进行TEM检测,样品不需染色。

4)采用广角X射线衍射仪(WXRD,荷兰PAN analytical B. V.)对CNCs及同轴复合纳米纤维进行结晶性能检测。扫描范围为5°~40°,扫描速率为4(°)/min。

5)采用热重分析仪(TGA-209型热重分析仪,德国NETZSCH)对所纺的同轴复合纳米纤维进行热力学性能表征。8~10 mg样品在氮气环境下以5℃/min的升温速率从室温加热到500℃,得到TG和DTG曲线。

6)采用接触角测量仪(德国DataPhysics,OCA20)对复合纳米纤维的表面水接触角进行测试。每个样品于不同部位处测量5次,并计算其平均接触角值。

2 结果与分析

2.1 纤维素纳米晶体微观形貌

通过硫酸水解法制备CNCs,方法简单易操控,获得的样品纯度较高,长径比均一稳定。硫酸水解后的纤维素在TEM下的拍摄图像如图2所示。由图2可以看出,其外观形貌呈条束状,通过Nano Measurer软件测出单根CNCs平均长度约为(100±31)nm,平均直径约为(13±5)nm,长径比约为7.7。

图2 CNCs的TEM图像Fig. 2 TEM images of CNCs

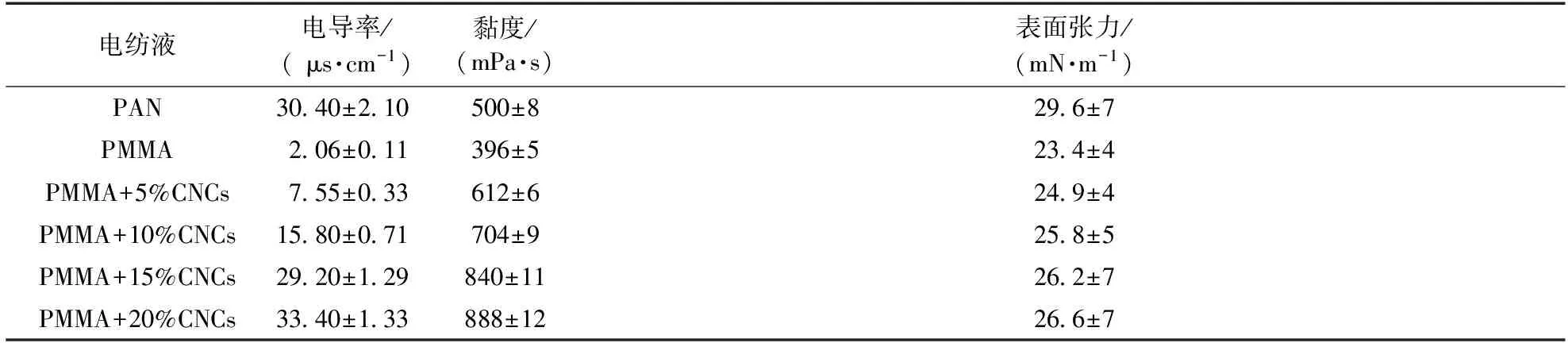

2.2 电纺液理化性质分析

电纺液理化性质是静电纺丝的一个重要研究参数,它直接影响到电纺液的流变学和电学特性,进而影响到电纺纤维的形态。不同CNCs加载量在PMMA/DMF溶液中分散后的溶液情况见图3。在未添加CNCs的PMMA/DMF溶液中,溶液呈现无色透明状,添加入5% CNCs后,分散液呈现白色,且随着CNCs添加量的提高,分散液颜色逐渐加深。所有分散液整体均一稳定无沉淀,表观黏度较大,且随着CNCs含量提高,黏度增大。电纺液的理化性质参数见表1。由表1可见,PMMA溶液的电导率随着CNCs加载量的增加而显著提高。主要是因为硫酸水解法制备CNCs时,部分磺酸基替代CNCs表面羟基[14],使其整体呈负电性,致使PMMA溶液在添加CNCs后电导率会有较大的提高。电导率的提高增加了流体表面电荷密度,进而使流体受到较大的电场力,有利于降低纤维直径和增大纤维沉积面积[15]。

图3 不同含量CNCs在PMMA/DMF溶液中的分散液Fig. 3 Photograph of PMMA/DMF solutions with different CNCs contents

电纺液电导率/(μs·cm-1)黏度/(mPa·s)表面张力/(mN·m-1)PAN3040±210500±8296±7PMMA206±011396±5234±4PMMA+5%CNCs755±033612±6249±4PMMA+10%CNCs1580±071704±9258±5PMMA+15%CNCs2920±129840±11262±7PMMA+20%CNCs3340±133888±12266±7

注:表中数据为25℃下测得的平均值。

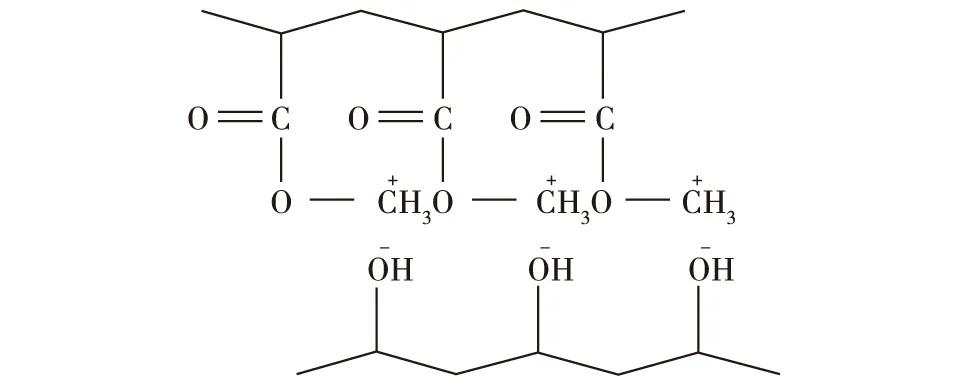

CNCs加入到高聚物PMMA溶液中,同为极性的两种物质在物理共混后会有较好的相容性,且CNCs表面的部分羟基及少量磺酸基带有负电性,与PMMA长链上被氧元素吸电性(- I)造成的带有正电性甲基互相吸引形成静电吸引作用,使壳层液相能够均一稳定存在,如图4所示。CNCs与PMMA长链间彼此联接缠绕,一定程度上提高了溶液的整体浓度,使其黏度增大。流体的表面张力不仅影响泰勒锥的形成,还会影响射流的运动和分裂,进而影响纤维的形成,但添加CNCs后的PMMA溶液表面张力数值并无明显变化。

图4 CNCs与PMMA长链分子静电吸附示意图Fig. 4 A schematic diagram of electrostatic attraction CNCs and PMMA

2.3 同轴电纺纤维形貌分析

PMMA+10%CNCs/PAN同轴纳米复合纤维外观形貌如图5所示。由图5可见,样品呈白色、结构均匀的薄膜状态。

图5 PMMA+10%CNCs/PAN同轴电纺纤维薄膜Fig. 5 Photograph of coaxial electrospun PMMA+10%CNCs/PAN composite film

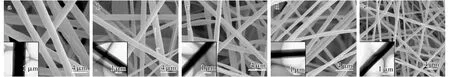

静电纺PMMA+xCNCs/PAN同轴纳米复合纤维微观形貌如图6所示。纤维核-壳结构的形成可由嵌入每张SEM中的TEM图片证实,从图中可清晰地看到壳层PMMA+xCNCs的颜色较核层PAN略浅,且壳层颜色均一稳定,证明CNCs没有团聚在壳层中[16]。核层与壳层之间颜色界限清晰,证明核层与壳层结构稳定,壳层对核层的包裹完好。TEM图证明,同轴电纺可制得形貌结构均一稳定的核-壳纤维。纤维外观形貌上,随着CNCs加载量的增加,同轴复合纤维的直径逐渐减小,尺径更加均一稳定。

a)PMMA/PAN; b)PMMA+5%CNCs/PAN;c)PMMA+10%CNCs/PAN; d)PMMA+15%CNCs/PAN;e)PMMA+20%CNCs/PAN图6 同轴电纺纤维的SEM和TEM图Fig. 6 SEM and TEM images of coaxial electrospun composites nanofibers

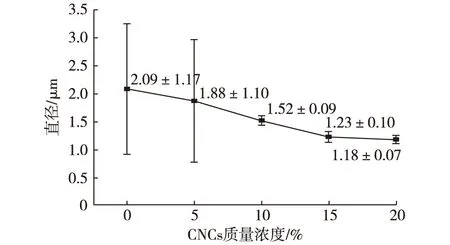

由计算得到的同轴复合纤维直径及其标准差分布见图7。未加入CNCs时,纤维直径为2.09 μm,标准差值高达1.17 μm。随着CNCs加载量的增加,纤维直径开始迅速减小,当CNCs加载量为5%和10% 时,纤维直径分别为1.88和1.52 μm;到CNCs加载量为20%时,纤维直径减小到约1.2 μm,标准差也降为0.07 μm。同轴复合纤维直径随着CNCs的添加呈递减趋势,且在CNCs的加载量为15% 和20%时,纤维直径变化不明显。

图7 同轴复合纤维直径分布Fig. 7 Diameter distribution of coaxial electrospun composites nanofibers

纤维直径的减小及分布集中化主要是添加了CNCs的原因。首先,添加CNCs之后,由于CNCs是在硫酸水解的环境下获得,其表面部分羟基被置换为磺酸基(—SO3H-),使得电纺液的电导率提高,进而使纤维直径减小,分布均匀[17]。根据关系式[18]:

式中:D代表射流直径, μm;Qt代表内外层流速总和,mL/h;k为溶液的电导率,μs/cm;γ代表电纺液的表面张力,mN/m。

从表1电纺液性质中可知,PMMA+xCNCs液

相表面张力无明显变化,但是电导率却显著提高,从而反比例影响D的数值,使纤维直径减小。

另外,在纯PMMA电纺液中,其黏度为396 mPa·s,略小于PAN/DMF溶液的黏度值。添加CNCs后,壳层电纺液黏度提高,使电纺液的长链密度增加,这为保持射流连续、瑞利不稳定提供了必要条件。在同轴复合纤维的形成机理上,壳层溶液黏度大于核层溶液时,更容易使其在高压电场中通过高频拉伸的壳层溶液在剪切力的作用下带动核层溶液弯曲甩动[19],形成核-壳结构并最终固化在纤维收集板上。

2.4 同轴电纺的结晶结构

CNCs和静电纺同轴纳米复合纤维的WXRD曲线见图8。如图8a所示,CNCs的特征峰分布在2θ=16°和22.5°(001),特征峰型尖锐,峰强度较高。结晶度可以从各个晶面衍射峰的面积之和与总峰面积(包括非晶衍射峰)之比计算得到[20],CNCs的结晶度高达62.78%,证明酸水解后获得的CNCs具有较好的结晶形态。如图8b所示,在没有CNCs 加入的同轴电纺纤维中,没有明显的特征峰被检测到。在CNCs加入到同轴电纺纤维中后,2θ=22.5°(001)特征峰开始出现,并且随着CNCs加载量的增加而愈加明显,证明同轴电纺纤维中有结晶现象,并且随着CNCs的加载量增多,结晶度有所提高。这主要是因为纤维中加入了具有高结晶结构的CNCs,使得纤维的整体结晶度升高。纤维素粉经过酸水解后,去除了大量的无定形区,获得的CNCs具有较高结晶度,在加入同轴电纺液后继续保持了原有的晶型结构。随着CNCs加载量的增加,同轴纳米复合纤维的直径减小并使纤维有序化[21],也在一定程度上提升了纤维的结晶度。

图8 CNCs(a)和静电纺同轴纳米复合纤维(b)的WXRD曲线图Fig. 8 WXRD patterns of pure CNCs (a) and coaxial electrospun composites nanofibers (b)

2.5 同轴电纺纤维的热学性能

同轴电纺PMMA+xCNCs/PAN复合纤维的TG及DTG曲线见图9。由TG曲线可知,PMMA和PAN的起始分解温度分别为310和275℃。复合纤维的起始分解温度虽然和单成分PMMA和PAN区别不大,但从DTG曲线可以明显看出,在最大分解速率方面,复合纤维要远远大于任意单一组分纤维。添加CNCs后,同轴复合纤维的最大分解温度为402.7℃,高出单纺PMMA纤维42.4℃,高出单纺PAN纤维113.0℃,也较不添加CNCs的同轴复合纤维高出13.9℃。

图9 同轴电纺纤维的TG(a)和DTG(b)曲线Fig. 9 TG(a) and DTG(b) results of coaxial electrospun composites nanofibers

添加CNCs的同轴复合纤维表现出优异的热性能。主要有两方面原因:一是同轴纤维的核-壳结构较单一组分纤维在物理结构上更好地进行了组织传热;二是添加了热学性能优异的CNCs。从DTG曲线可明显看出,未添加CNCs的PMMA/PAN同轴复合纤维的最大热解温度要远大于单纺PAN和单纺PMMA纤维。热解速率方面,未添加CNCs的PMMA/PAN同轴复合纤维远小于单纺PAAM纤维。同轴纤维独特的物理结构较单纺纤维的实心单一组分结构具有更好的耐热性,实现了对PMMA和PAN两种成分热效应的优势互补。更重要的原因是添加了热学性能优异的CNCs。CNCs作为一种高结晶度增强材料,它在同轴复合纤维电纺过程中通过氢键相互连接形成内部交联网状结构,且表面羟基和磺酸基与PMMA产生静电吸引作用,使得同轴复合纤维的起始分解温度和最大热分解温度更进一步提高[22]。结晶度的提高也使同轴复合纤维的热学稳定性进一步增强。因此,纤维的热学稳定性增强是从结构和材料上共同提高的。

2.6 同轴电纺纤维的疏水性能

材料微观表面的粗糙度和自由能是影响材料表面润湿性主要因素,微观表面粗糙度的增加使得材料的疏水性能增加。在微观环境中,液体滴在固体表面上,并不能完全填满粗糙固体表面上的凹面,在液滴与固体凹面之间还存在着空气。由于空气与水分子的接触角约为180°[23],因此微表面越粗糙,锁住的空气就越多,与水的接触就越少,固体就越疏水。在电纺纤维膜中,薄膜的表面粗糙度是由纤维的直径决定的。纤维直径越大,薄膜的微观粗糙度越高,材料就越疏水;纤维直径越小,微观表面粗糙度越低,薄膜表面越平滑,材料的疏水性就降低。

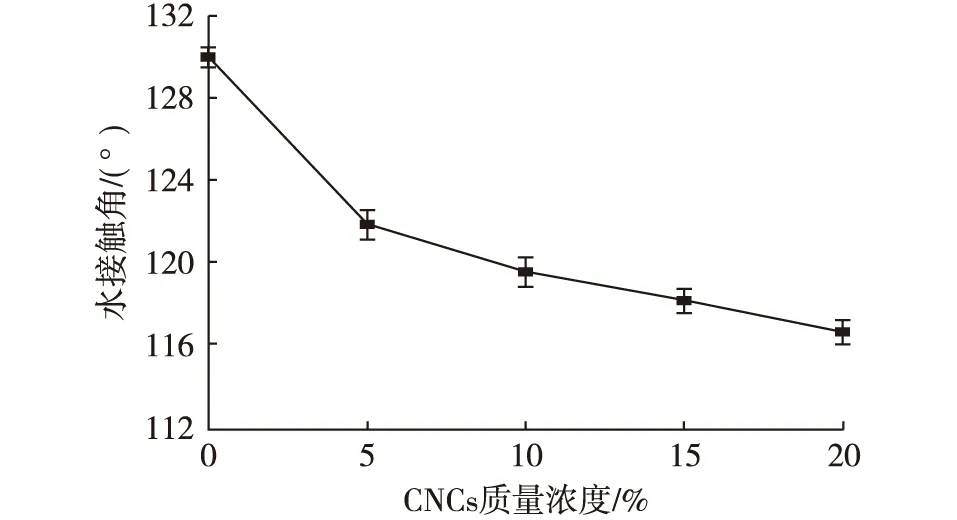

图10 复合纳米纤维膜的水接触角测量值Fig. 10 Contact angel values of coaxial electrospun composites film

材料表面的自由能也是影响材料疏水性的主要原因。CNCs上具有的—OH基团具有较高的自有能,是亲水基团,而PMMA分子上的—COO—是疏水亲油基团。图10是同轴电纺复合纳米纤维膜的水接触角值。由图中可见,未添加CNCs的同轴电纺纤维膜的接触角为130°,这主要是因为PMMA上的酯基为疏水基团,且纤维直径较粗,表面粗糙度较高,因此疏水性较强。当添加5%的CNCs后,水接触角的值出现较大下降,由130.0°迅速降低到121.9°;随着CNCs的添加量持续升高,水接触角也不断降低,从119.6°到118.2°直至116.7°。添加20% CNCs和5% CNCs的电纺纤维膜水接触角差值要远小于未添加CNCs电纺纤维膜和添加5%CNCs的电纺纤维膜的水接触角的差值。这主要是因为CNCs 表面的—OH是亲水基团,未添加CNCs的电纺纤维膜具有比较强的疏水效果,加入CNCs后,纤维中开始有—OH展现出亲水性,使水接触角值变小[21]。随着CNCs的持续增加,水接触角值不断降低,这是因为纤维表面的—OH数量也在不断增加。

3 结 论

通过酸水解法制备出形貌尺寸较好的CNCs,将其加入到内层为PAN、外层为PMMA的同轴复合纤维的外层电纺液中,然后对所纺同轴复合纤维的表面形态、结晶性能、热学性能、疏水性能等特征进行了探讨。具体结果如下:

1)随着CNCs加载量的增加,纤维整体直径逐渐减小,从最初的2 μm左右减小到1.18 μm,直径分布也更加密集化;

2)复合纤维在加入具有高结晶度的CNCs后,纤维开始有结晶现象;

3)复合纤维的热稳定性能提升明显,与单纺PMMA和PAN纤维及未添加有CNCs的同轴PMMA/PAN纤维相比,其最大热分解温度分别提高42.4,113.0 和13.9℃;

4)复合纤维在加入CNCs后,由于CNCs表面有亲水的—OH基团,从而使复合纤维的疏水性能下降。

本研究所制得的添加有CNCs的同轴纳米复合纤维以其独特的优势,为后续开发同轴复合纤维在金属离子吸附、药载释放方面的应用提供了理论基础。

[1]KLEMM D, PHILIPP B, HEINZE T, et al. Comprehensive cellulose chemistry[M]. Weinheim: WILEY-VCH Verlag Gmbh, 1998.

[2]FAVIER V, CANOVA G R, CAVAILLÉ J Y, et al. Nanocomposite materials from latex and cellulose whiskers[J]. Polymers for Advanced Technologies, 1995, 6(5):351-355.

[3]HABIBI Y, LUCIA L A, ROJAS O J. Cellulose nanocrystals: chemistry, self-assembly, and applications[J]. Chemical Review, 2010, 110: 3479-3500.

[4]LI Y, XU G, YAO Y, et al. Coaxial electrospun Si/C-C core-shell composite nanofibers as binder-free anodes for lithium-ion batteries[J]. Solid State Ionics, 2014, 258:67-73.

[5]TAN S H, INAI R, KOTAKI M, et al. Systematic parameter study for ultra-fine fiber fabrication via electrospinning process[J]. Polymer, 2005, 46(16):6128-6134.

[6]WANG H G, LIU Q W, YANG Q B, et al. Electrospun poly(methyl methacrylate) nanofibers and microparticles[J]. Journal of Materials Science, 2010, 45: 1032-1038.

[7]GREINER A, WENDORFF J H. Electrospinning: a fascinating method for the preparation of ultrathin fibers[J]. Angewandte Chemie International Edition, 2007, 46(30):5670-5703.

[8]HAN G Y, GUO B, ZHANG L W, et al. Conductive gold films assembled on electrospun poly (methyl methacrylate) fibrous mats[J]. Advanced Materials, 2006, 18(13):1709-1712.

[9]KO F, GOGOTSI Y, ALI A, et al. Electrospinning of continuous carbon nanotube-filled nanofiber yarns[J]. Advanced Materials, 2003, 15(14):1161-1165.

[10]YU D G, SHEN X X, BRANFORD-WHITE C, et al. Oral fast-dissolving drug delivery membranes prepared from electrospun polyvinylpyrrolidone ultrafine fibers[J]. Nanotechnology, 2009, 20(5):055104.

[11]HAN G, HUAN S, HAN J, et al. Effect of acid hydrolysis conditions on the properties of cellulose nanoparticle-reinforced polymethylmethacrylate composites[J]. Materials, 2013, 7(1):16-29.

[12]YUE Y, ZHOU C, FRENCH A D, et al. Comparative properties of cellulose nano-crystals from native and mercerized cotton fibers[J]. Cellulose, 2012, 19(4):1173-1187.

[13]丁斌, 俞建勇. 静电纺丝与纳米纤维[M]. 北京:中国纺织出版社, 2011:134.

[14]ZHOU C, WU Q, ZHANG Q. Dynamic rheology studies ofinsitupolymerization process of polyacrylamide-cellulose nanocrystal composite hydrogels[J]. Colloid and Polymer Science, 2011, 289(3):247-255.

[15]CHOI J S, LEE S W, JEONG L, et al. Effect of organosoluble salts on the nanofibrous structure of electrospun poly (3-hydroxybutyrate-co-3-hydroxyvalerate)[J]. International Journal of Biological Macromolecules, 2004, 34(4):249-256.

[16]LI C, WANG Z H, YU D G, et al. Tunable biphasic drug release from ethyl cellulose nanofibers fabricated using a modified coaxial electrospinning process[J]. Nanoscale Research Letters, 2014, 9(1):1-10.

[17]FONG H, CHUN I, RENEKER D H. Beaded nanofibers formed during electrospinning[J]. Polymer, 1999, 40(16):4585-4592.

[18]LOPEZ-HERRERA J M, BARRERO A, LOPEZ A, et al. Coaxial jets generated from electrified taylor cones. scaling laws[J]. Journal of Aerosol Science, 2003, 34(5):535-552.

[19]YU J H, FRIDRIKH S V, RUTLEDGE G C. Production of submicrometer diameter fibers by two-fluid electrospinning[J]. Advanced Materials, 2004, 16(17):1562-1566.

[20]邸明伟, 高振华. 生物质材料现代分析技术[M]. 北京:化学工业出版社,2010:197.

[21]HUAN S, BAI L, LIU G, et al. Electrospun nanofibrous composites of polystyrene and cellulose nanocrystals: manufacture and characterization[J]. RSC Advances, 2015, 5(63):50756-50766.

[22]HUAN S, BAI L, CHENG W, et al. Manufacture of electrospun all-aqueous poly (vinyl alcohol)/cellulose nanocrystal composite nanofibrous mats with enhanced properties through controlling fibers arrangement and microstructure[J]. Polymer, 2016, 92: 25-35.

[23]CASSIE A B D, BAXTER S. Wettability of porous surfaces[J]. Transactions of the Faraday Society, 1944, 40: 546-551.

Effects of cellulose nanocrystals on the properties of coaxialelectrospun PMMA/PAN composite nanofibers

LI Chao, HUAN Siqi, LI Qingde, NI Xiaohui, LIU Guoxiang, CHENG Wanli, HAN Guangping*

(College of Material Science and Engineering, Northeast Forestry University; Key Laboratory of Bio-Based Material Science and Technology, Ministry of Education, Harbin 150040,China)

A modified coaxial electrospinning process by using poly (methyl methacrylate) (PMMA) solution with different cellulose nanocrystals (CNCs) loadings as sheath fluid and polyacrylonitrile (PAN) solution as core fluid was conducted for preparing composite nanofibrous mats. The CNCs were obtained fromα-cellulose via sulfuric acid hydrolysis. The physical properties, including conductivity, viscosity and surface tension, of the as-spin solutions were investigated. The results showed that conductivity of the as-spin solutions increased significantly with the increasing CNCs loading, which was favorite to form uniform fibers. Effects of different CNCs loading on the morphology, crystallinity, thermal behavior as well as hydrophobic properties of the coaxial electrospun PMMA+xCNCs/PAN composite nanofibers were investigated. The transmission electron microscope images of the obtained nanofibrous mats demonstrated that the composite nanofibers with core-shell structure were successfully prepared with the presence of CNCs. Furthermore, the diameters of the composite nanofibers decreased and became more uniform with the increasing CNCs concentration in the shell fluid. The average diameter of the composite nanofibers decreased from 2.09 μm to 1.20 μm. The results from wide angle X-ray diffraction (WAXD) showed that crystallinity increased as a result of the increased loading of CNCs. The thermal stabilities of the CNCs reinforced core-shell nanocomposite mats was much higher than those of the electrospun pure PMMA, PAN, and core-shell PMMA/PAN nanocomposites. The improved thermal stability of PMMA+CNCs/PAN coaxial nanofibrous mats was ascribed to that CNCs could form rigid interconnect network during coaxial electrospinning and form electrostatic attraction effect with PMMA. In addition, the hydrophobicity of the resulting mats decreased when CNCs was incorporated in sheath fluid. The contact angle decreased from 130.0° to 116.7° as the loading of CNCs increased from 0% to 20% due to more hydroxyl groups on CNCs were introduced to the resulting nanocomposite mats. This unique technique to make bio-nanofiller enhanced nanocomposites with core-shell structure has potential applications in adsorption and medical field.

cellulose nanocrystals; coaxial electrospinning; core-shell structure; nanofibers; morphology; thermal properties

2016-07-21

2016-08-30

国家自然科学基金(31470580);国家林业局引进国际先进林业科学技术项目(2013-4-11)。

李超,男,研究方向为纳米复合材料的制备及表征。通信作者:韩广萍,女,教授。E-mail:guangping.han@nefu.edu.cn

TQ353

A

2096-1359(2017)02-0107-07