基于HyperWorks的某轻卡轮辋总成结构优化设计

马 波

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

基于HyperWorks的某轻卡轮辋总成结构优化设计

马 波

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章针对轮辋总成开裂问题,通过Catia三维建模软件进行建模,利用HyperWorks建立某轮辋总成有限元分析模型,对轮辋模型进行静强度分析;通过有限元分析结果,对不同设计方案强度进行对比,找出最优方案,为设计员优化产品结构提供依据。

轮辋;HyperWorks;强度

CLC NO.:U463.342Document Code:AArticle ID:1671-7988 (2017)06-12-03

引言

根据市场反馈,某轻卡轮辋市场开裂故障较多,主要故障模式为通风孔与螺栓孔连接处开裂(如图1),初步分析为轮辋强度不足,需要对轮辋强度进行校核。对车轮总成强度校核,常规方法是依据GB/T5909 《商用车辆车轮性能要求和试验方法》开展台架性能试验,该方法不能准确反映出轮辋的强度大小。本文通过三维建模采用 HyperWorks有限元分析软件,模拟轮辋受力情况进行强度分析,依据分析结果选择优化方案。

图1 市场故障图片

1、方案设计及三维模型建立

市场故障件开裂位置主要在通风孔位置,通过现场调查,现有产品通风孔处尺寸、材料及表面加工质量均满足设计要求,初步分析为此处强度不足,故需要提升通风孔处强度。考虑行业轻量化要求,排除增加料厚的方案,以改变通风孔处结构提高强度为主要出发点,形成以下两种方案:一是减小通风孔尺寸,二是将通风孔处截面结构由“C型”改为“S型”,改变通风孔受力方式,具体方案如下:

1.1 通风孔尺寸优化方案

缩小通风孔尺寸,可能会影响制动散热功能,故参考某竞品成熟车轮通风孔结构尺寸,将现有通风孔尺寸减小:

现有通风孔尺寸

新设计通风孔尺寸

1.2 截面结构优化方案

根据通风孔处受力分析,考虑将通风孔处截面结构由“C型”改为“S型”:

“C型”

“S型”

1.3 三维模型建立

方案一 方案二通风孔减小 通风孔减小+截面结构优化

2、HyperWorks有限元分析

2.1 CAE分析工况

依据GB/T5909 《商用车辆车轮性能要求和试验方法》,应用hyperowrks模拟车轮总成动态弯曲疲劳试验。结合车轮实际受力情况及台架试验方法(如图2),确定CAE分析工况:

(1)将轮辋底部夹紧固定在一平面上;

(2)将轮辐与试验机输出轴(以下简称输出轴)连接,安装方式及尺寸应与车辆实际安装形式一致(包括定位方式、与轮毂接触面积等);

图2 试验模型

(3)在一规定距离处(力臂)施加一平行于车轮安装面的力(即90°加载法)。

(4)按下列公式确定弯矩 M(力×力臂):M=(μ·R+d)·Fv·S

式中,M—弯矩,单位为N·m。

μ—轮胎与路面间设定的摩擦系数,取0.7。

R—车轮或车轮制造商规定的该车轮配用的最大轮胎的静态负荷半径;

d—车辆的内偏距或外偏距;

Fv —车辆或车轮制造商规定的车轮额定负载值。在此选所用轮胎的最大单胎负荷,即(1500×9.8)N。S—强化试验系数,取1.10。

计算的 M=(0.7×0.383+0.119)×1500×9.8×1.1=6259.4 N.m其中,可将(0.7×0.383+0.119)=0.3871m设为力臂长度,在catia中车轮中心线下侧距轮辐平面0.3871m创建一个点,作为受力主点,将其用RBE2与6个通风孔的REB2中心点相连;

施加力:F=M/L=16170N,施加载荷方向沿螺栓孔方向。

(4)材料:轮辐实际材料为BG380CL,轮辋为12LW,分析时均设为一种材料,抗拉极限为380~480MPa。

(5)网格:采用三维网格,网格大小1.2。

2.2 hyperwoks有限元分析

2.2.1 导入IGS模型及网格划分

将转化好的IGS格式模型导入HyperMesh,并划分3D网格,网格大小1.2。

图3 3D网格划分

2.2.2 附材料属性

将B380CL材料属性附加到三维数模中,具体信息如表1:

表1 材料参数

图4 附材料属性

2.3 创建约束

为了简化分析模型并进可能模拟实际疲劳性能试验情况,将6个螺栓孔用RBE2与载荷施加点进行刚性连接,同时将轮辋下边缘进行全约束,充分模拟轮辋动态弯曲疲劳试验工况。

图5 螺栓孔及轮辋边缘约束

2.4 施加载荷及应力分析

图6 原方案应力分布图

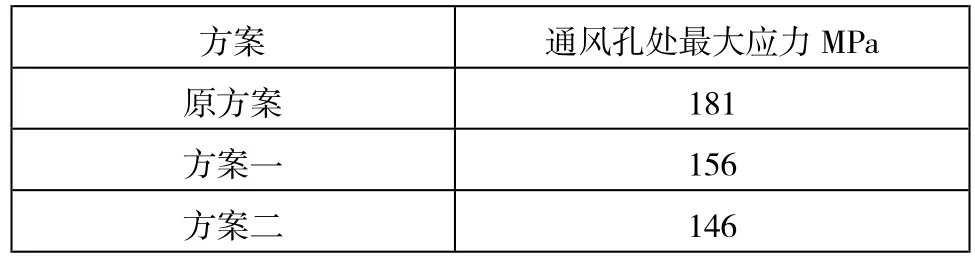

根据 2.1计算载荷 F值,在模型中进行添加,并运用Radioss求解器进行应力分析,得到三种模型通风孔处应力幅值,如表2所示。

表2 各模型通风孔处最大应力值对比

通过 CAE对比分析,两种方案相比原方案强度均有提升,方案二通风孔处应力值最小,强度提升约20%,因此将现有结构按方案二进行优化提升。

3、总结

本文运用 HyperWorks有限元分析软件,通过模拟动态疲劳试验方法进行三维模型受力情况分析,根据不同方案分析结果,为设计人员提供依据,最终选择方案二作为优化方案。与传统方法手段相比较,HyperWorks有限元分析可以节约大量时间和试验成本,可以作为轮辋总成强度校核的一种有效方法。

[1] 陈家瑞.《汽车构造》[Z].机械工业出版社,2008.

[2] 王钰栋,Hypermesh&Hyperview《应用技巧与高级实例》[z].机械工业出版社,2012.

[3] GB/T5909-2009《商用车辆车轮性能要求和试验方法》[S].

Structural optimization design of a light truck rim assembly based on HyperWorks

Ma Bo

( Anhui Jianghuai Automobile Group Co., Ltd., Anhui Hefei 230601 )

The rim assembly cracking problem,modeling by Catia three-dimensional modeling software,using HyperWorks to establish a rim assembly model of finite element analysis, the static strength analysis of rim model, through the finite element analysis results,comparing the progress of different design schemes,to find out the optimal plan, provide the basis for the designer to optimize the product structure.

Rim; HyperWorks; Strength

U463.342

A

1671-7988 (2017)06-12-03

马波,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2017.06.004