机械装备的失效分析(续前)第4讲 金相分析技术(下)

王 荣

(1. 上海材料研究所, 上海 200437; 2. 上海市工程材料应用与评价重点实验室, 上海 200437)

机械装备的失效分析(续前)第4讲 金相分析技术(下)

王 荣1,2

(1. 上海材料研究所, 上海 200437; 2. 上海市工程材料应用与评价重点实验室, 上海 200437)

3 光学显微技术在失效分析中的应用

3.1 抛光态检测的应用

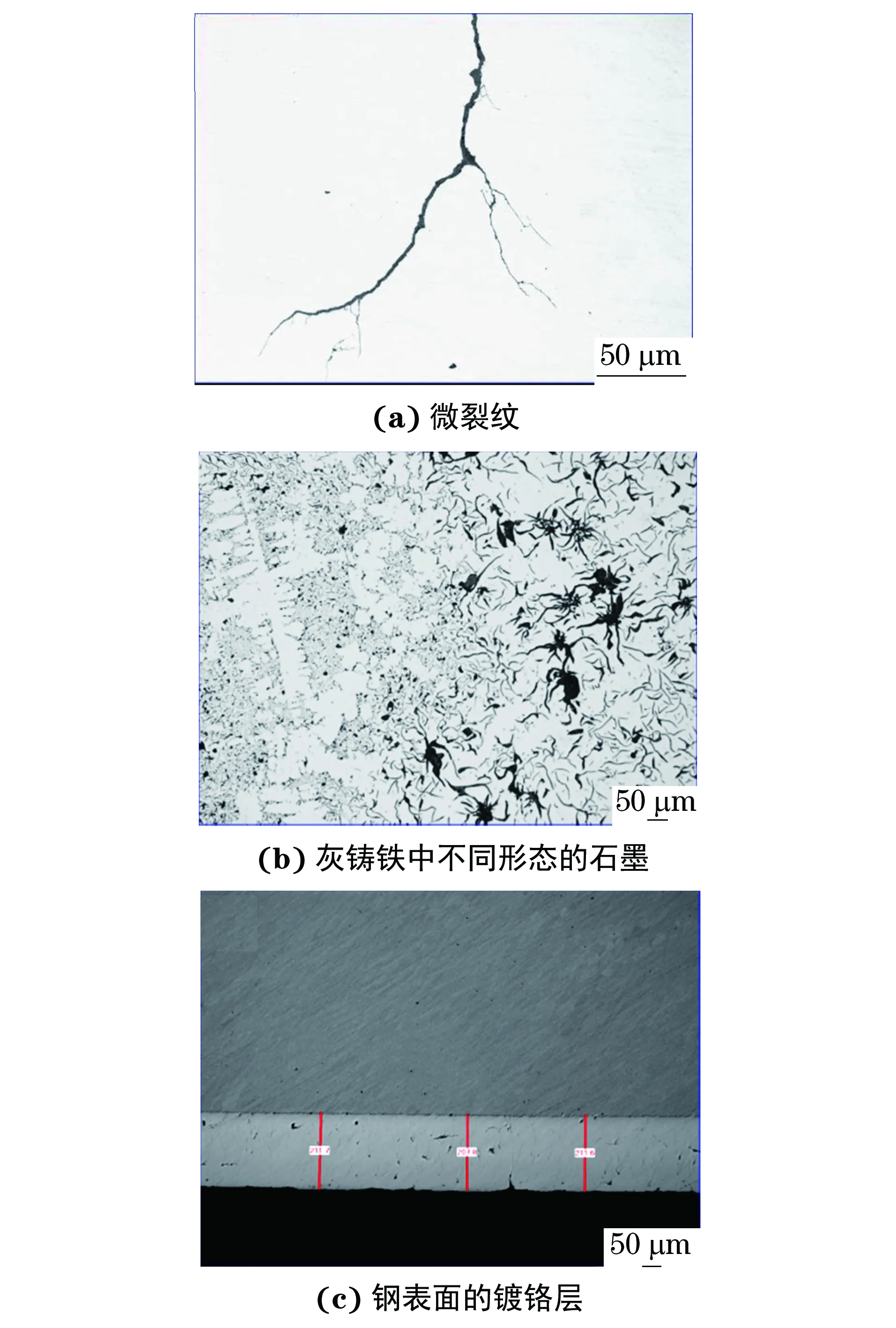

非金属夹杂物的检验以及铸铁中石墨的检验均不需要对金相试样进行侵蚀,均可直接在抛光态下进行观察;对于一些表面镀层以及涂层的检测和厚度测量,也可直接在抛光态下进行。在失效分析中,一些微裂纹扩展形貌在抛光态下观察反差较大,干扰小,特征显示比较明显;有些合金的组成相若以游离态存在时,在抛光态下观察会显示不同的颜色;还有材料中的疏松、聚集的非金属夹杂物(或称夹渣)、试样表面的点蚀坑等都适宜在抛光态下观察。图10是笔者在失效分析过程中拍摄的几种材料的抛光态金相图片。

图10 几种材料的抛光态形貌Fig.10 Polished state morphology of several materials:(a) micro cracks; (b) different forms of graphite in gray cast iron; (c) chromium plating on steel surface

3.2 侵蚀态检测的应用

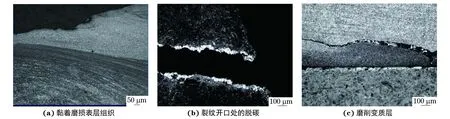

材料中的各种组成相以及晶界在化学试剂中或电解时的腐蚀速率不同,金相试样经侵蚀后其表面会留下能反映材料组织特征的显微凹凸,它们对光的吸收和反射存在差异,从而在光学显微镜(OM)下反映出各种各样的显微组织。在失效分析中,除正常观察各种材料的显微组织,对各种组成相进行评级,对各种化学热处理后的表层显微组织等进行显示外,在分析氧化脱碳层、表面硬化层、焊接接头各区域的组织特征、铸态组织、表面组织变形等各种缺陷时都需要对金相试样进行侵蚀。材料不同,其显微组织不同;同一种材料热处理状态不同,其显微组织也不同。图11是笔者在失效分析过程中拍摄的几种材料的显微组织图片。

金相显微组织的显示一般按标准方法进行,侵蚀不可过轻,也不可过重。但在失效分析中,则要根据不同的需求和关注点选取侵蚀剂和侵蚀时间。比如一个由合金钢和不锈钢焊在一起的异种金属焊接接头,很难使用一种侵蚀剂同时显示两种材料的显微组织,这时就要看重点关注哪一种材料,若关注合金钢,则按合金钢的要求侵蚀;反之,则按不锈钢的要求侵蚀。若要判断裂纹附近是否存在氧化、脱碳现象,一般选择腐蚀较深一些,这样反差会更强烈一些,是否存在氧化、脱碳现象便可以一目了然;若是要观察不锈钢的奥氏体晶界是否存在碳化物析出,不但要轻腐蚀,最好还要采用电解腐蚀,最理想的情况是碳化物刚好显示清楚,但却没有发生脱落。

图12 几种失效模式的特征显微组织形貌Fig.12 Characteristic microstructure morphology of several failure modes:(a) surface microstructure for adhesive wear; (b) decarbonization at the crack opening; (c) grinding affected layer

在失效分析中,通过金相分析可以间接地了解材料的类型和热处理状态,通过一些典型的显微组织特征还可以判断构件的失效模式。在一起列车车轮异常磨损的失效分析中发现,车轮踏面设计要求进行表面淬火处理,显微组织应为硬度较高的回火马氏体,但实际检测发现踏面表层显微组织为珠光体+少量铁素体,显然未进行表面淬火处理,从而导致车轮踏面硬度较低、耐磨性较差,使用一段时间后产生异常磨损。金属之间因强力摩擦发生黏着磨损时表层材料会发生变形,不同材料之间还会发生“冷焊”,组织明显细化,见图12(a),严重时还会出现马氏体白亮层。材料中的碳只有在较高温度和较长时间的情况下才会与环境中的氧起反应,并以CO2的形式从材料中逸出,导致材料表层碳含量降低,形成脱碳层。在实际生产中,可通过热处理硬化的钢,其淬火温度一般不超过900 ℃,不会产生明显脱碳[3];而铸造和锻造工艺经历的温度较高,一般在1 200 ℃以上,在高温环境中经历的时间也比较长,材料的表面会产生较为明显的脱碳,组织呈白亮色[4],见图12(b)。分析裂纹起始部分是否存在氧化脱碳也是判定开裂失效原因的一种重要手段。材料热处理后的机械加工,如磨削工艺不当时,零件表面就会产生较多的磨削热,形成磨削变质层,严重时还会产生磨削裂纹[5],见图12(c)。

3.3 宏观金相分析和微观金相分析的结合使用

在失效分析中要采取宏观金相分析和微观金相分析相结合的方法,宏观金相分析可以确定缺陷或失效点的位置,可以分析它们与失效之间的关系。如在对一船用柴油机曲轴连杆螺栓进行断裂失效分析时,对同批次螺栓进行低倍检验发现,第一牙螺纹处存在微裂纹,微裂纹沿螺纹根部呈周向分布,垂直于表面向内扩展,如图13(a)~(b)所示,而螺栓实际上为横向断裂,断裂位置也和该微裂纹位置相吻合,为此有必要对该微裂纹缺陷进行进一步分析,并对同批次螺栓的服役情况作进一步调查。高倍下观察发现,该微裂纹内部充满灰色氧化物,裂纹尾部的组织存在明显的流线变形,裂纹侧面未见明显增、脱碳现象,如图13(c)所示,可见该微裂纹缺陷是在螺栓挤压螺纹过程中形成的。明确了分析方向后,就要在断裂螺栓断口源区寻找该缺陷留下的直接证据,找到了才能证明螺栓断裂与该缺陷有关,那就要召回该批次的所有螺栓,或采取应急措施,并建议对螺栓的加工工艺进行改进,以免再次产生该类缺陷。若没有在断裂源区找到该缺陷留下的证据,则还需要修正分析方向,继续展开分析,直到找到导致螺栓断裂的真正原因。

图13 曲轴连杆螺栓宏观及微观组织形貌Fig.13 Macro and micro structure morphology of a crankshaft connecting rod bolt:(a) macro morphology; (b) stereo microscope morphology, 7.8×; (c) metallographic microscope morphology, 200×

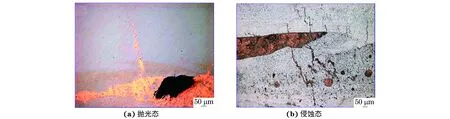

3.4 利用各组成相的颜色差异进行分析

光学显微镜一个重要的特点就是能反映被观察对象的实际色彩,这一点在金相分析中具有非常重要的作用。如铝合金中的 α-Si相呈灰色,Mg2Si相呈浅蓝色,Al2Cu相呈橘红色,AlFeMnSi相则呈黑色,再结合它们各自不同的形态就很容易判别出这些相。在钢的显微组织分析中,往往会在贝氏体基体,甚至在珠光体+铁素体的基体中混有少量的马氏体,这时往往是利用马氏体区域呈淡黄色这一特征进行区分的。通常情况下,碳化物呈亮白色,珠光体呈黑色,这些差异在准确判断钢的显微组织方面也起着重要作用。若材料的组织比较均匀、单一,在抛光态下的颜色是一致的,但若夹带了其他材料组成,在颜色上也会产生较大差异。在实际失效分析中,曾经发现锌合金涡轮中掺杂了未溶的铸铝,在黄铜方体阀制品中发现了呈块状分布的紫铜,在铅黄铜阀门中发现了聚集的块状游离铅,在不锈钢三通中发现了呈颗粒状分布的游离铬,它们都是材料冶炼不充分产生的缺陷,会破坏材料性能的连续性,且可形成应力集中,直接导致产品的早期失效。一家公司生产的压力容器封头筒体母材为304不锈钢,在超声波检测时发现环焊缝区域存在缺陷显示。分析时从缺陷显示部位垂直于钢板表面取横剖面试样,磨抛后在金相显微镜下观察可见存在红色异物区域,同时存在从该区域产生的微裂纹,见图14(a);侵蚀后观察可见,红色区域和基体组织界限比较明显,从红色区域发出的微裂纹中也存在红色异物,见图14(b)。能谱(EDS)分析结果显示,该红色异物的主要元素成分为铜。经调查,该企业在焊接过程中,为了防止封头筒体损伤,在地板上铺了较软的紫铜板进行防护。焊接过程中粗糙的焊缝在移动过程中刮下了部分紫铜并在二道焊接时裹入焊缝。铜的熔点为1 083 ℃,焊接时熔池金属温度为(1 770±100) ℃,近焊缝区温度一般在1 350 ℃以上。若焊缝区域受到铜污染或夹裹了铜屑,焊接时铜会在高温条件下产生渗透和扩散,并在奥氏体晶界富集,使晶粒之间的结合力降低,随后在焊接残余应力的作用下产生“铜脆”开裂失效。

图14 封头筒体焊缝缺陷显微形貌Fig.14 Micro morphology of weld defect of a head cylinder: (a) polished state; (b) etched state

4 电子显微技术在失效分析中的应用

光学金相显微镜一般只能观察平面试样,较高倍数观察时,试样面轻微的不平整都会影响成像质量,试样的边缘或者偶然掉落在检测面上的异物都无法在光学显微镜下观察清楚,除非使用图像采集功能。扫描电子显微镜(SEM)具有景深大、放大倍数高的特点,其观察到的图像往往具有一定的立体感,更加直观,而且放大倍数可以到几万倍,甚至更高,在断口分析技术中起着非常重要的作用。在金相分析中,只需解决因镶嵌带来的试样被绝缘问题,就可以利用扫描电镜直接观察试样边缘的细微特征,如试样表层的微裂纹或点腐蚀坑,还可以区分材料本身存在的夹杂物和落在检验面上的异物,必要时还可以利用能谱仪进行微区成分分析作为辅助判断。但扫描电镜是利用二次电子成像,以接受到反射电子能量的多少作为成像依据,一般得到的是黑白图像,对于显微组织的辨别不如光学显微镜方便。而光学显微镜价格相对较低,使用较为方便,可以观察到分析对象不同的色彩,在显微组织辨别方面无可替代,特别是在现场金相分析中具有电子显微镜无可比拟的作用和地位。认识了光学金相显微镜和电子显微镜的优、缺点后,在失效分析中应充分利用各自的优势,将两者结合起来使用往往会得到意想不到的效果。

4.1 疏松、气孔、裂纹等材料缺陷分析

铸造疏松、气孔以及铸件、粉末冶金构件中的孔隙在光学显微镜下观察往往表现为颜色相对较深的黑点或黑色区域,无法观察到其细节特征,只能看到缺陷分布的区域;而在扫描电镜下观察,则可以看到其细微特征,从而进一步判断出缺陷性质。如铸造疏松的SEM形貌往往显得比较粗糙,有时还可观察到颗粒状的最后结晶组织;气孔类缺陷的底部则比较光滑,有时可以观察到气体收缩时留下的条纹状痕迹;粉末冶金孔隙的SEM形貌观察则可以看到细粉未彻底熔合而留下的微粉边界等;微裂纹在光学金相显微镜下观察,往往就是一条黑线,但在扫描电镜下观察则可以看到裂纹内部的情况。在利用电子显微镜进行缺陷性质判断时,还可以利用仪器上配置的能谱仪对缺陷区域进行微区成分分析,辅助判断缺陷性质。

地铁列车上的车钩钩头法兰为重要的结构受力件,设计为整体铸件,不允许焊接和补焊。新品在投入使用前的磁粉探伤中发现法兰接头处存在磁粉聚集现象。为了分析磁粉聚集的原因,从磁粉聚集区域切取数个试样进行金相分析,结果发现试验面有焊接特征,且焊缝的底部以及基体中均存在缺陷,见图15(a),抛光态下缺陷的SEM形貌见图15(b),可见该缺陷为铸造疏松。事后调查得知,钩头法兰的生产厂家铸造后发现了铸造疏松缺陷,但舍不得报废该零件,随后采用机械方法将缺陷挖除,然后又采用焊接工艺焊补,但由于铸造缺陷没有彻底挖除,所以在无损检测中被发现,在随后的金相分析中也发现了补焊现象,这是一起严重的质量责任事故。

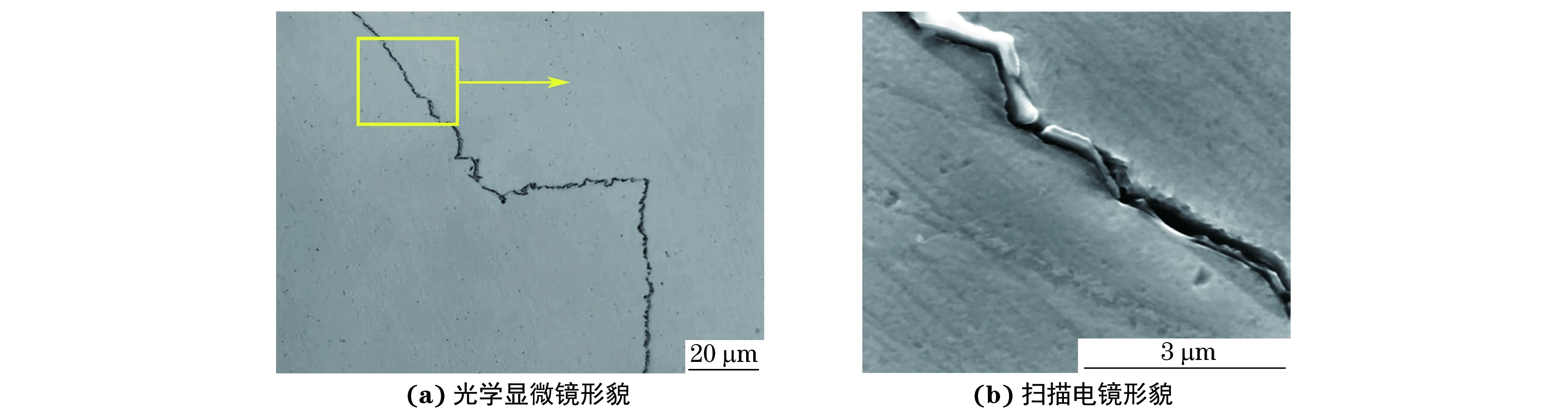

4.2 晶界析出物分析

电子显微镜具有更高的放大倍数和景深,在金相分析中有时具有光学显微镜无法比拟的效果。早期高温蠕变中三角晶界处的蠕变孔洞用金相显微镜观察,很容易与原材料缺陷混淆,但在扫描电子显微镜下观察,根据蠕变孔洞独特的形貌特征就比较容易区分。如某304不锈钢制品在服役过程中产生了沿晶腐蚀开裂,光学显微镜下放大1 000倍观察,只可观察到晶界变粗,疑似有碳化物析出,见图16(a);但在扫描电镜下放大到25 000倍,则可以清晰地观察到晶界上析出的碳化物形貌以及晶界的开裂情况,见图16(b)。

图16 晶界碳化物的光学显微镜和扫描电镜形貌Fig.16 The (a) OM morphology and (b) SEM morphology of grain boundary carbides

4.3 微区成分分析辅助诊断

材料为TP304L不锈钢的三通在热处理酸洗后发现比较密集的细小裂纹状缺陷,随后对细裂纹进行打磨处理,发现表面细裂纹越打磨越深。金相分析时从缺陷部位切取剖面试样,试样抛光态SEM形貌见图17(a)~(b),能谱分析结果显示缺陷中异物的铬含量(质量分数,下同)高达50.26%,见图17(c),大大超出TP304L不锈钢铬含量的技术要求(18.0%~20.0%)。由此判断,该缺陷是铸造时未充分溶解的原配比材料。

5 金相分析技术在失效分析中的应用举例

5.1 案例1: 分析材料质量和缺陷

Q345R复合钢板在探伤时发现内部存在缺陷。分析时先从缺陷处截取剖面低倍试样,经磨床磨光后采用GB/T 226-2015中推荐的1∶1(体积比)盐酸水溶液进行热酸腐蚀,经目视观察,可见形貌特征明显不同的两层钢板,在下部较厚的钢板中存在带状缺陷显示,见图18(a)。从缺陷处截取剖面金相试样,经镶嵌、磨抛后在光学显微镜下进行高倍观察,可见明显的疏松缺陷,缺陷周围聚集着较多的非金属夹杂物,见图18(b)~(c)。再将金相试样用扫描电镜观察,可见明显的疏松缺陷和缺陷周围的非金属夹杂物,见图18(d)。综合分析后判断,该Q345R复合钢板在较厚的钢板内部存在的带状缺陷(探伤发现的缺陷)是由缩孔残余造成的。

图18 复合钢板内缺陷形貌Fig.18 Defect morphology in the clad steel plate:(a) macro structure morphology; (b) OM morphology of loose; (c) OM morphology of inclusions; (d) SEM morphology

5.2 案例2: 分析铸造质量和缺陷

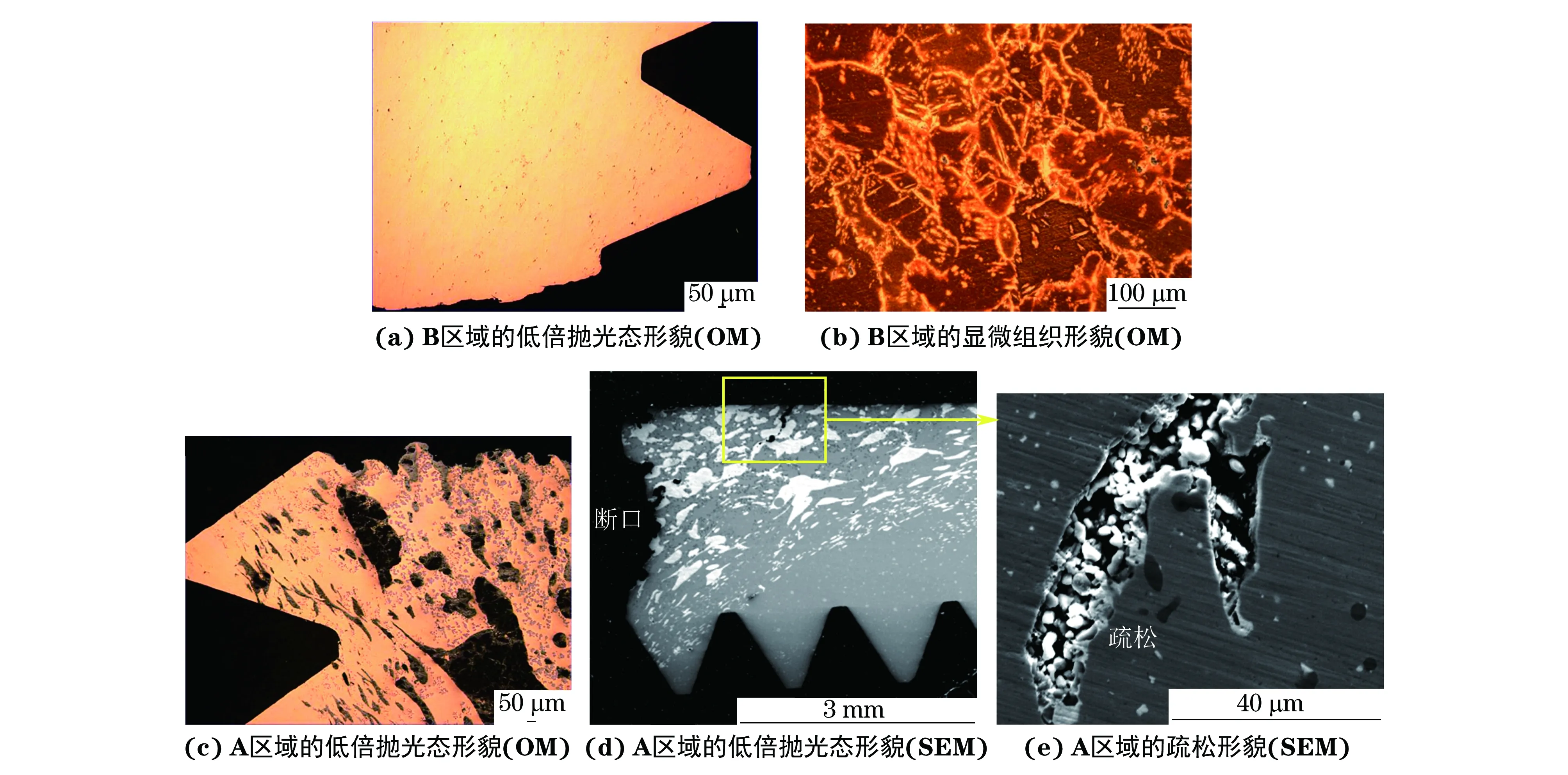

某阀门在服役一段时间后发生爆裂泄漏,法院委托的试样包装及拆包后的试样形貌见图19(a),可见导致阀门爆裂泄漏的部件为阀盖,已经断开的阀盖为本次鉴定的主要对象,从阀盖断口形貌特征判断图19(b)中的A区域为断裂起始区域,除起始区域之外的B区域为断裂扩展区。

断裂阀盖B区域剖面低倍抛光态形貌见图20(a),可见游离铅呈弥散状分布;高倍显微组织形貌见图20(b),为β+α+铅相。A区域剖面低倍抛光态形貌见图20(c),可见与B区域存在明显差异,在靠近内孔区域存在较大的灰色块状相和密集分布的较小颗粒状相,靠近螺纹区域则较少。将A区域剖面金相试样用Quanta 400FEG扫描电镜观察,可见断口和靠近断口的内壁均存在疏松缺陷,白色块状相成分为90%以上的铅,见图20(d)~(e)。

图19 失效阀门和阀盖断口宏观形貌Fig.19 Macro morphology of (a) the failure valve and (b) the valve cover fracture

经检测,断裂阀盖的化学成分(质量分数/%)如下:53.69Cu,39.91Zn,4.46Pb,0.51Fe,杂质元素总和为1.43%。金相分析结果显示,断裂起源区的组织形貌和远离源区的组织形貌差异较大,断裂源区存在聚集分布的较大块状铅相和密集分布的较小颗粒状铁相,断裂面上和靠近断裂源区的阀盖内孔表面存在疏松,断裂面上有连续分布的铅相。铅黄铜中若铅含量超过3%,其强度、硬度及断后伸长率会下降;另铅分布对黄铜性能的影响也较大,聚集分布的较大块状铅相造成局部强度和塑性降低。表面的疏松还会形成局部应力集中;若阀门在水环境(弱电解质)中服役,由于游离铅与Cu/Zn合金之间的电极电位不同,还会导致电化学腐蚀,促进阀盖断裂。

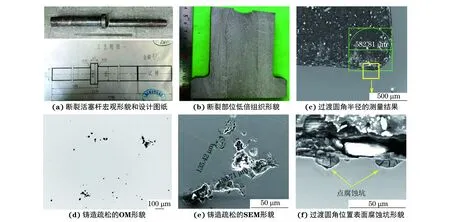

5.3 案例3: 分析冷加工质量和缺陷

活塞杆材料为38CrMoAlA钢,首先经过自由锻,锻件按照JB/T 6908-2006《容积式压缩机用钢锻件》中的Ⅱ类锻件验收,调质热处理后于零件端头取样检测,力学性能符合技术要求。该活塞杆在调质热处理后矫直过程中发生断裂,断裂位于活塞杆直径变化处,技术要求该处过渡圆角半径R为10 mm,见图21(a)。分析时从断裂部位过轴线切取低倍试样进行低倍检验,可见铸造枝晶比较明显,断裂部位未见随形的锻造流线,见图21(b)。断裂部位过渡圆角半径经测量为0.58/2=0.29 mm,远小于设计要求的10 mm,见图21(c)。扫描电镜下观察,基体抛光态可见铸造疏松缺陷,图21(d)为其光学显微镜形貌,图21(e)为其扫描电镜形貌,可见后者更为直观地反映了铸造疏松缺陷的形貌特征。扫描电镜下观察还可见,活塞杆过渡圆角部位表面存在点腐蚀坑,见图21(f)。

图20 断裂阀盖不同区域的显微形貌Fig.20 Micro morphology of different regions of the fractured valve cover:(a) polished state morphology of region B at low magnification (OM); (b) microstructure morphology of region B (OM); (c) polished state morphology of region A at low magnification (OM); (d) polished state morphology of region A at low magnification (SEM); (e) loose morphology of region A (SEM)

图21 断裂活塞杆及其缺陷形貌Fig.21 Morphology of the fractured piston rod and its defects:(a) macro morphology and design drawing of the fractured piston rod; (b) macro structure morphology at the fracture position; (c) measurement result of the transition fillet radius; (d) OM morphology of the casting loose; (e) SEM morphology of the casting loose; (f) corrosion pits morphology on the transition fillet surface

5.4 案例4: 分析焊接质量和热加工工艺

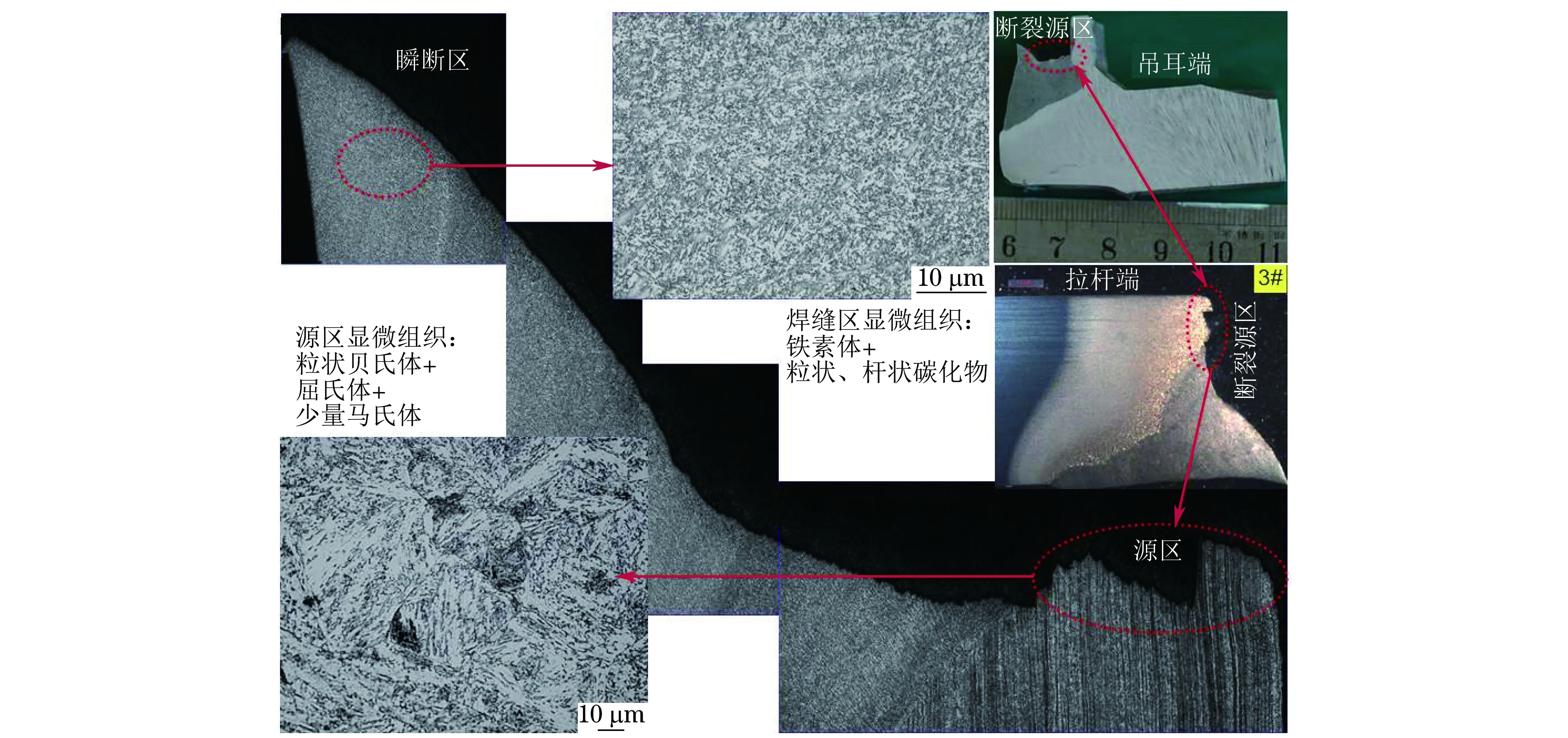

一台400 t履带吊车在会展中心工作结束后,参展方准备将其拆除退场,然而臂杆在无起吊重物的情况下发生了断裂。事故经过如下:2012年6月11日下午13时左右,吊车参展方按操作规程将副臂缓缓放到副臂小车上,然后慢慢将主臂下降至25°左右的时候,吊车厂家一名技术人员到副臂顶端检查电路,另一名技术人员在操作室查看数据,一直到下午17时左右吊车厂家技术人员检查完毕,参展方打算将臂架完全放下进行拆除,这时发现前方场地不够平整,由于此时已接近下午下班时间,挖掘机不能来整理场地,就和厂家技术人员商议第二天进行拆除。参展方吊车司机和厂家技术人员一同检查吊车停车状态并拍照后于下午18时左右一同离开现场。离开时吊车主臂角度在25°左右,副臂放在副臂小车上完全接触地面,超起配重处于离开地面的状态。6月12日凌晨4时左右参展方接到电话说吊车发生事故,5:30左右赶到现场,看到臂架已全部倒下,超起配重托盘被甩至吊车前方,超起配重甩到吊车前方和中部,其中一块砸中驾驶室,将驾驶室砸坏。事故现场及肇事件断口形貌见图22,金相分析过程见图23。

图22 事故现场形貌及肇事件断口形貌Fig.22 Accident scene morphology and fracture morphology of the failure parts:(a) accident scene morphology; (b) fracture morphology of the lug end; (c) fracture morphology of the pull rod end

图23 断裂部位的低倍和高倍组织形貌Fig.23 Macro and micro structure morphology at the fracture position

(1) 宏观金相分析

分别从吊耳端以及拉杆端垂直于焊缝切取纵向试样,加工后进行热酸腐蚀,可见断裂位于焊接部位,剪切唇位于焊缝区,和轴线大致垂直的少部分断口位于母材热影响区,为断裂起始位置。

(2) 微观金相分析

从断裂源部位切取试样,经镶嵌、磨抛和侵蚀后在光学金相显微镜下观察,可见断裂源区存在明显的带状组织特征,瞬断区显微组织均匀,均位于焊缝区域,未见明显异常,图23中断口处的显微组织形貌采用了组合技术。进一步放大后观察可见,源区显微组织为粒状贝氏体+屈氏体+少量马氏体;焊缝区显微组织为铁素体+粒状、杆状碳化物。

最终失效分析结果表明,该事故主要是由于操作不当和焊接质量不佳导致的氢致延迟脆性断裂[6]。

5.5 案例5: 分析原材料质量和热加工工艺

φ1 397 mm的R20CrMnMoAH钢坯经加热后在4 500 t油压机上拔长开坯为550 mm×550 mm的方坯,锻造温度为(1 240±10) ℃。开坯后装入保温炉内经过48 h后发现方坯表面出现纵向裂纹。

该钢坯开裂失效分析过程见图24,详细分析说明如下。

图24 钢坯开裂失效分析过程Fig.24 Failure analysis process of cracking of the billet

5.5.1 取样

由于该钢坯尺寸较大,不方便将整个钢坯的裂纹面打开。分析时首先从钢坯的端部将裂纹部分取出,肉眼观察可见靠近表面处裂纹相对较宽,该区域用1号标识,裂纹尾部相对较窄,用3号区域表示,2号区域位于两者中间。分别从这3个区域切取裂纹试样进行断口形貌观察。

5.5.2 断口形貌观察

(1) 宏观形貌观察

采用超声波清洗仪将3个断口试样充分清洗后用肉眼观察,可见1号试样除钢坯表面小部分区域外,其他大部分区域呈新鲜的金属色,2号试样裂纹面基本上全部为新鲜的金属色,3号试样表面呈黄褐色或黑色,存在异物覆盖。

(2) SEM微观形貌观察

1号断口试样表面小部分区域高倍SEM形貌存在明显的高温氧化特征;断口大部分区域比较洁净,其形貌为解理+少量韧窝。

距离直接影响到声音的清晰度和直达声与混响声的比例,而角度关系到声音的音色。在使用传声器语言拾音一般拾音距离为20~30cm,但录制中还要根据室内混响时间的长短进行调整,必须控制好直达声和混响声的比例,混响时间长,可近一点;混响时间短,则稍远些。另外,拾音的距离与传声器的指向性也有关系,使用者根据传声器不同的指向性调整好拾音的距离。一般拾音的距离不宜过近(特殊需求除外)。对于现场节目主持人形式的拾音要注意掌握嘴部与传声器的距离和角度,不宜过近,避免出现“喷话筒”和“抽气声”。

2号断口试样高倍SEM形貌亦为解理+少量韧窝。

3号断口试样大部分区域SEM形貌存在明显的氧化腐蚀特征;部分较小区域比较洁净,呈解理+少量韧窝断裂形貌。可见3号断口试样既存在洁净的解理特征,也存在致密的氧化锈蚀特征。

5.5.3 金相分析

(1) 1号试样近表面处和开裂面处显微组织中的铁素体数量相对于2号试样和3号试样的要多,此为锻造过程中产生的部分脱碳现象;2号和3号试样近开裂面处未见明显脱碳现象。

(2) 1号、2号、3号试样抛光态下检查,其非金属夹杂物级别均不高。

(3) 1号、3号试样抛光态下近开裂面处可见微小内裂纹。

5.5.4 能谱分析

3号试样靠近开裂面处存在微小缝隙,其内有异物填充,经能谱分析,缝隙中异物的主要元素成分(质量分数/%)为:81.37Fe,11.30O,4.19Pb。

5.5.5 综合分析

该钢坯在保温炉内经过48 h后发现开裂,说明钢锭开裂具有静载荷作用下的延迟性特征,此为氢致开裂的典型特征。裂纹开口部位和靠近心部均存在新鲜的断裂面,说明钢坯是在较低温度下开裂的,开裂前3号试样位置和1号试样位置并不相通,3号试样位置不会接触到外界的氧化性气氛。3号试样SEM形貌可见致密的氧化腐蚀产物,经能谱分析主要为铁的氧化物,说明它们在钢坯开裂前就已经存在。3号试样剖面SEM形貌可见微小缝隙,其中充满了灰色异物,其形态与非金属夹杂物形态差异较大,其本质是钢坯中的疏松经过锻打后其形态由铸态时的微小孔洞变为微小的缝隙,跟微裂纹形态相似,具有极高的应力集中效应。钢坯在凝固过程中,高熔点部分先凝固,材料中的气体和一些低熔点杂质金属(如铅)会被后凝固的钢液带到心部,随着温度的降低其在钢中的溶解度大幅度下降而析出,最后凝固时其中较多的气体被先凝固金属封闭而无法逸出,同时后凝固的心部因无充足液态金属补充而形成疏松,从钢中析出的氧化性气体在较高温度下与其附近的金属发生反应形成氧化腐蚀产物,并成为金属中的氢陷阱。1号试样和3号试样近开裂面处微小的内裂纹是氢致裂纹的又一个典型特征。1号、2号和3号试样的显微组织主要为珠光体+铁素体,基本上未发生组织变化,钢坯由锻造温度降低到室温时主要表现为热应力型残余内应力,具体为心部受拉应力,表面受压应力。当钢坯心部微小缝隙处的氢含量或该处的应力强度因子达到氢脆断裂的门槛值后,便会发生氢致延迟性开裂。

5.5.6 结论

该钢坯开裂性质为氢致延迟性开裂。开裂的主要原因是铸锭心部存在的疏松经锻打后形成和微裂纹形态相似的微小缝隙,充当了裂纹源并形成高应力集中区域,在钢中氢和残余内应力的共同作用下钢坯发生了氢致延迟性开裂。

6 小结

金相分析是人们最早利用仪器设备来对材料内部组织结构进行分析和研究的一门技术,经典金相学甚至比断口学早了一个世纪,发展至今已有了其丰富的内涵和外延。简单一些的光学金相显微镜和制样设施并不需要太多的资金,却能让人认知材料的微观结构,解释材料在性能方面的种种变化。当失效件因裂纹太浅而无法打开进行断口分析(如磨削开裂、接触疲劳失效、热疲劳失效等),或者断裂面受到了严重污染,无法观察断口的细微特征(如应力腐蚀、腐蚀疲劳、高温蠕变失效等)时,金相分析技术就显得尤为重要,也会展现出其独特的一面。金相分析是目前应用最为广泛的材料分析技术之一,大多数企业都有自己的金相试验室,金相分析技术在分析原材料质量、热处理质量、焊接质量、材料缺陷、表面加工状态(如加工刀痕、过渡圆角半径等)等方面都具有非常独特的作用和地位。

(未完待续)

[1] LI L,WANG R. Failure analysis on fracture of worm gear connecting bolts[J].Engineering Failure Analysis,2014,36:439-446.

[2] 王荣.不锈钢换热器板片泄漏原因分析[J].理化检验-物理分册,2006,42(5):255-257.

[3] 王广生.金属热处理缺陷分析及案例[M].北京:机械工业出版社,2007:101-102.

[4] 王荣.30CrMo钢油管接头开裂原因分析[J].金属热处理,2006,31(4):73-76.

[5] 王荣,李玲.导辊外圆表面剥落开裂原因分析[J].物理测试,2006,24(5):49-51.

[6] 孙明正,王荣,杨星红.履带吊车超起桅杆拉杆断裂失效分析[J].理化检验-物理分册,2013,49(增刊2):174-179.

Failure Analysis on Mechanical Equipments (Continued) Lecture 4 Metallographic Analysis Technique (Part II)

WANG Rong1,2

(1. Shanghai Research Institute of Materials, Shanghai 200437, China; 2. Shanghai Key Laboratory of Engineering Materials Application and Evaluation, Shanghai 200437, China)

2016-07-20

上海市金属材料检测分析与安全评估专业技术服务平台资助项目(16DZ2290800)

王 荣(1967-),男,教授级高工,主要从事机械装备的失效分析与安全评估工作与研究,wangrong1967@126.com。

10.11973/lhjy-wl201704001

TG115.22; TB30

A

1001-4012(2017)04-0225-10

专题讲座