甲醇合成催化剂MK-121还原控制研究

夏忠涛

(中国石化长城能源化工(宁夏)有限公司,宁夏银川 750411)

甲醇合成催化剂MK-121还原控制研究

夏忠涛

(中国石化长城能源化工(宁夏)有限公司,宁夏银川 750411)

针对中国石化长城能源化工(宁夏)有限公司甲醇运行部的合成装置,对甲醇合成催化剂MK-121还原过程控制进行了详细阐述,并对还原过程进行了详细分析,对以后的使用情况进行了总结。

甲醇;催化剂;MK-121;还原;活性

甲醇合成反应是在铜作为催化剂的情况下,由H2和CO、CO2反应生成甲醇,而催化剂在使用前不经过还原是不具有活性的,催化剂还原过程各指标控制的好坏直接影响催化剂使用寿命及产率,因此在催化剂还原过程中必须严格控制各项指标;本文针对中国石化长城能源化工(宁夏)有限公司甲醇运行部合成装置甲醇合成催化剂MK-121还原过程控制进行详细阐述和使用情况总结。

1 项目概述

中国石化长城能源化工(宁夏)有限公司甲醇项目设计年产甲醇44.64万t,甲醇合成装置采用丹麦托普索公司设计的中压甲醇合成工艺,使用由该公司生产的MK-121型催化剂,该催化剂为Cu/Zn/Al 系催化剂,合成驰放气送至氢回收变压吸附装置回收氢气;甲醇反应器采用直管式沸水反应器,塔径为3 600mm,列管内径40mm,数量3 600根,列管长8 720mm,换热面积4 202.8m3,反应温度220~260℃,反应压力为8.0~9.0MPa,装填催化剂40m3。

2 甲醇合成催化剂MK-121还原原理

甲醇合成催化剂MK-121的主要成分CuO是不具有活性的,只有将CuO通过H2还原反应生成Cu,催化剂才具有活性,还原反应是一个强放热反应,反应式如下所示∶

CuO+H2→ Cu+H2O Δ H450K=-89.00kJ/mol

在还原过程中应特别注意控制催化剂床层温度,防止催化剂过热发生铜晶粒烧结而损害催化剂,活性温度的控制与出水量有着直接的关系,受催化剂制备工艺及条件的影响,合成催化剂的还原将产生物理水和化学水,而还原反应是一个可逆反应,必须将生成的水及时排出,否则会造成催化剂反复还原氧化;还原操作是开车过程中很重要的一个操作环节,每炉催化剂活性的高低除与催化剂自身的生产质量和装填质量有关外,很大程度上还取决于催化剂还原质量的好坏,它将对装置的生产能力产生长远的影响,因此必须严格细致认真地进行还原操作。

3 甲醇合成催化剂MK-121还原过程

本次甲醇合成催化剂还原采用高氢还原,在丹麦托普索公司现场技术人员的指导下,甲醇合成催化剂MK-121还原工作开始,整个还原过程经过了升温恒温阶段、还原主期、二次升温阶段、还原末期四个阶段,历时78h还原工作圆满完成;整个甲醇合成催化剂MK-121还原过程如下∶

3.1 升温及恒温阶段

2013年11月16日11∶37,甲醇合成催化剂MK-121还原工作具备条件,投用蒸汽喷射器开始对合成反应器内催化剂升温,升温速率控制在20℃/h以内,于16∶00升温至96℃恒温,做氢气阀开度与合成反应器入口氢气浓度实验,于19时实验结束继续升温,11月17日3∶00合成反应器内催化剂床层温度升至180℃,恒温3h。此阶段于6∶00结束,整个阶段物理水出水量为215.5kg,耗时18h23min。

3.2 还原主期

由于氢气分析仪故障,氢气加入时间推后,合成反应器内催化剂床层温度继续保持在180℃恒温。11月17日16∶10开始加入氢气流量为150m3/h,合成反应器入口氢气浓度为0.27%;17∶50增加氢气流量至400m3(标)/h,合成反应器入口氢气浓度为0.93%,还原反应开始,生成化学水,每半小时排水一次,并称重;20∶00增加氢气流量至600m3/h,合成反应器入口氢气浓度为1.18%;22∶40增加氢气流量至700m3(标)/ h,合成反应器入口氢气浓度为1.42%,18日14∶30氢气流量减至150m3(标)/h,合成反应器入口氢气浓度为0.39%,出口氢气浓度为0.13%。此阶段于17∶40分结束,化学出水量为6 129.6kg,耗时35h40min。

3.3 二次升温阶段

由于18日17∶58中压氮气停,切断氢气,合成反应器内催化剂床层温度保持在180℃恒温。11月18日21∶00合成系统恢复还原工作,开始加入氢气流量为200m3(标)/h,同时开始对合成反应器内催化剂床层二次升温,升温速率控制在20℃/h以内。11月19日1∶00合成反应器催化剂床层温度升至210℃,根据合成反应器进、出口氢气的浓度控制加入氢气流量在200~300Nm3(标)/h,11月19日9∶00,此阶段结束,化学出水量为357.7kg,耗时15h20min。

3.4 还原末期

11月19日9∶00进入还原末期,合成反应器内催化剂床层温度保持在210℃恒温;提高合成反应器进口氢气浓度,通过控制氢气加入量在200~300m3(标)/h,保持合成反应器进口氢气浓度在12%以下。13∶23A套空分跳车,低压氮气压力波动大,切断氢气进气,13∶50再次加入氢气。16∶00合成反应器进口氢气浓度为9.14%,出口氢气浓度为8.95%,进、出口氢气浓度差小于0.2%。17∶00进、出口氢气浓度差小于0.1%。此阶段结束,化学出水量为22.5kg,耗时10h,甲醇合成催化剂MK-121还原工作结束。

整个还原过程中,严格按照甲醇合成催化剂MK-121还原方案及现场技术人员的要求进行操作,控制各项指标;本次还原采用低氢还原法,总计消耗氢气15 054Nm3(标),物理出水量共计215.5kg,化学出水量共计6 509.8kg,耗时78h。

4 甲醇合成催化剂MK-121还原过程控制

4.1 气体组分的控制

本次催化剂还原采用99.99%的氢气作为还原气体,载气为99.99%氮气,通过严格控制还原气体及载气的组成,来保证催化剂的还原质量,且还原过程中尽量保证氮气不能中断,否则会对催化剂活性产生一定影响。

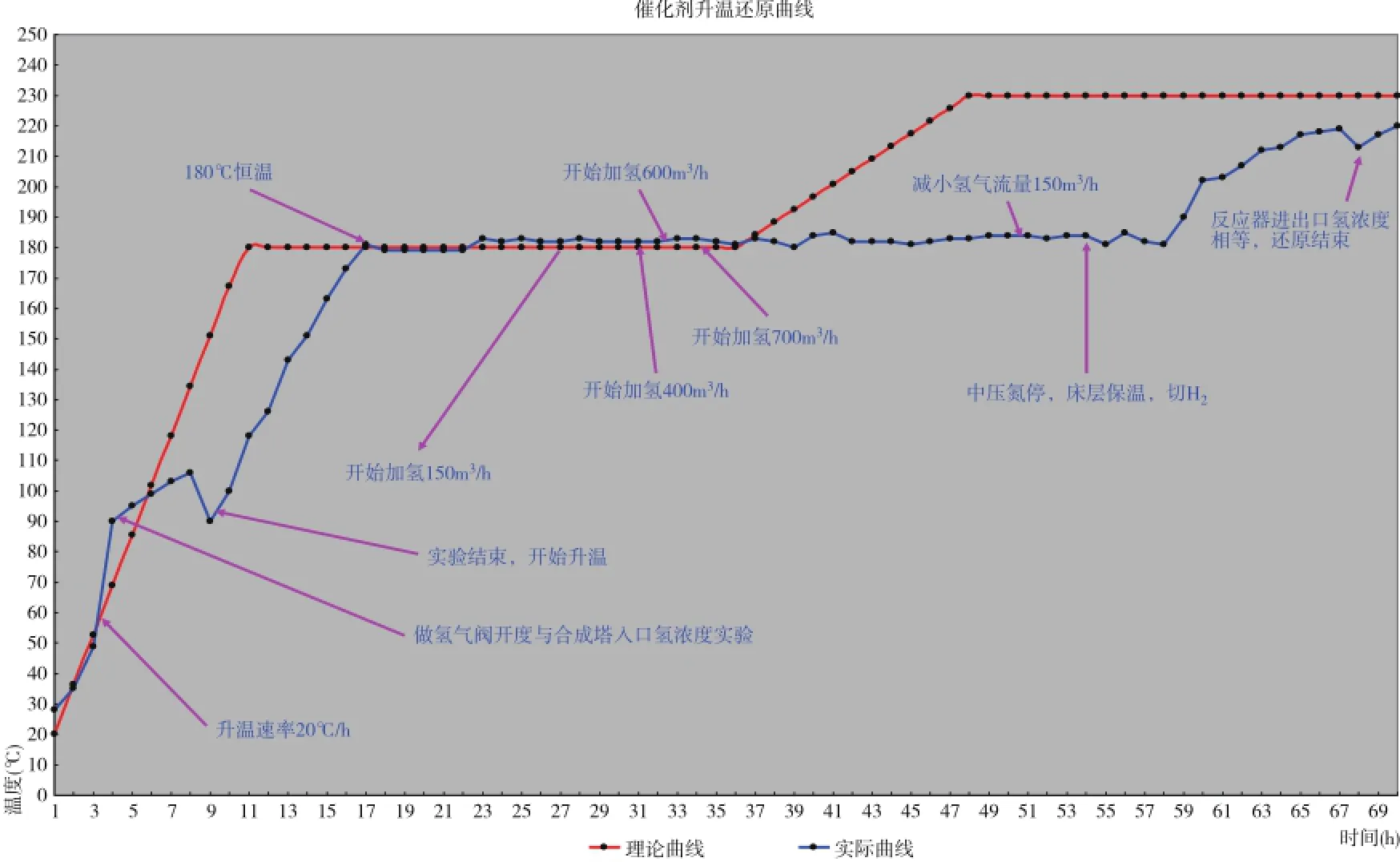

4.2 升温速率的控制

为保证还原过程中升温速率得到有效控制及指导还原工作,绘制了理论还原曲线,同时根据实际还原过程绘制了“催化剂升温还原曲线”(见图1),催化剂床层温度基本能按照理论还原曲线控制,有一定偏离,但偏离不大,其主要受氮气中断影响。

图1 催化剂升温还原曲线

4.3 系统压力的控制

合成塔系统压力在还原过程中控制在0.85~0.88MPa,压力控制稳定;为保证还原过程中的空速,循环气压缩机防喘振阀开度保持在50%开度,空速在每立方催化剂1 000m3/h。

4.4 气体中CO2的分析控制

在分析入口和出口氢气浓度的同时,还要分析合成塔出口CO2的含量,CO2的来源如下∶催化剂中含有碳酸盐,能够在还原反应中转化成为CO2(纯氢还原时合成塔入口气体不含有CO2,如果用合成气还原时还要考虑这部分气体所含CO2);在相对较低的催化剂入口温度下,有CO2同催化剂中氧化锌生成碳酸锌的危险,这将削弱催化剂作用,增加回路的驰放以减少CO2的累积,如果还不能降低,就要减少还原氢气,直到CO2的含量稳定在限度以下;鉴于还原完成之后催化剂仍会释放一定量的CO2,合成塔应在接下来的2~3d内,应保持监控合成塔的压力,若合成塔压力升高,则应进行泄压,并立即用氮气置换。

4.5 还原末期和结束的判定

床层温度约在210℃时,催化剂在高氢环境下“浸泡”周期开始,即进入还原末期,此阶段催化剂床层热点温度控制可略高于210℃,但不能超过250℃,当入口氢气达到4%时,至少要保持两个小时;当两次连续氢气分析显示氢气消耗少于0.1%时,并且底部绝热催化剂层没有观察到温升,还原可认为结束。

5 甲醇合成催化剂MK-121还原过程分析及结论

按照甲醇合成催化剂MK-121催化剂手册中规定∶还原中理论的氢气消耗量为每吨催化剂MK-121消耗氢气170m3,因此理论消耗的氢气物质的量为380mol,出水总量为6 840kg(以上数据由丹麦托普索公司提供)。实际物理出水量215.5kg,化学出水量6 509.8kg,出水总量为6 725.3kg。实际出水量比理论出水量少114.7kg,经与丹麦托普索公司进一步沟通,此次还原实际出水量符合设计要求,且合成塔在略高于210℃的温度和氢气浓度大于6%的条件下“浸泡”了 10h(托普索公司要求4h),还原彻底。

6 催化剂运行情况

该催化剂于 2014 年1月21日接合成气开始生产,初期和中期催化剂床层温度为230℃,2016年1月至9月进入后期缓慢提至238℃,目前温度操作在240~242℃,塔压差由最初的0.2MPa 至目前的0.4MPa,催化剂运行累计3a,共生产粗甲醇150多万t;经过3年的运行情况来看,MK-121 在运行过程中主要表现出以下优点∶①升温还原时间短。②活性好。尤其是在催化剂使用初期和中期新鲜气单程转化率高,副反应少,甲醇产量高。③运行稳定,塔压差升高不明显。④使用寿命长,托普索性能保证值为2a,最多使用4a,目前已使用3a,且还在使用。该催化剂的主要缺点有∶①使用后期副反应多,尤其要控制好氢碳比,给精馏系统的操作带来了难度。②使用后期蜡的生成较多,对精甲醇的产品质量有一定的影响。③价格较为昂贵。

7 催化剂使用中注意的问题

在开车时要注意脱硫反应器和合成塔同时升温时的循环量分配,保证脱硫保护器和合成塔同步升温,导气前保持脱硫反应器和合成塔入口温度始终在190℃以上;在正常操作过程中,加减负荷要平稳,防止波动过大损坏催化剂,同时要严格控制合成塔出入口温度和脱硫保护器温度及入塔合成气硫含量,防止催化剂硫中毒;在合成塔短期停车(<12h)时维持循环量直到CO+CO2<1%,完全停车时需要通氮气置换系统;合成气压缩机跳车时,手动放空使合成塔卸压,泄压速度应低于15min降低50%压力值;催化剂使用后期适当提高系统压力和温度及循环量,以保证粗甲醇产量。

8 结束语

本文针对中国石化长城能源化工(宁夏)有限公司甲醇运行部合成装置甲醇合成催化剂MK-121还原过程控制进行了详细阐述;在催化剂还原过程中,严格控制氢气进气量和升温速率及气体组成,经过对还原过程进行详细分析,本次还原过程控制严格,达到了还原彻底、活性好的目的,为后面的生产奠定了基础;并对还原后的该类型催化剂的操作要点和使用情况进行了总结,以利于催化剂的保护和使用,更好地为生产发挥作用。

[1] 钱海林,樊飞.MK-121型甲醇合成催化剂应用总结[J].化肥工业,2010,(6).

[2] 王辉,王磊.RK-05 型甲醇合成催化剂的应用情况[J].氮肥技术,2013,(34).

Methanol Synthesis Catalyst MK-121 Reduction Control Research

Xia Zhong-tao

Aiming at the Sinopec of the Great Wall energy chemical(Ningxia)Co.,methanol synthesis device operation Department of methanol synthesis catalyst MK-121 reduction process control in detail,and the reduction process are analyzed in detail. The usage of the future are summarized.

methanol;catalyst;MK-121;reduction;activity

TQ223.121;TQ426

B

1003-6490(2017)02-0010-02

2017-02-02

夏忠涛(1974—),男,甘肃敦煌人,工程师,主要从事化工生产与管理工作。