TC4钛合金在低温CO2冷却下的切削性能

肖 虎 李 亮

南京航空航天大学机电学院,南京,210016

TC4钛合金在低温CO2冷却下的切削性能

肖 虎 李 亮

南京航空航天大学机电学院,南京,210016

TC4钛合金在高速车削时易出现刀具磨损快和缠屑等问题,难以保证表面加工质量。利用自行组建的强压液态CO2供给系统,将低温CO2混合物高速射流作为冷却润滑介质,研究了低温CO2射流下高速切削TC4钛合金时的切削温度、切削力、刀具磨损、表面粗糙度以及切屑的断屑情况,并将其与干切削状况进行了对比分析。结果表明,低温CO2射流可有效降低切削温度,减小切削力,减轻切屑缠绕,抑制刀具磨损并提高已加工表面质量。

高速切削;TC4钛合金;低温CO2;强化冷却

0 引言

先进的冷却润滑方式是钛合金等难加工材料高速切削过程中抑制刀具磨损和保证加工质量的主要手段之一。加工钛合金等难加工材料时,将低温CO2作为切削介质,可有效减小刀-屑界面的摩擦和切削力,降低切削温度,从而提升刀具的耐磨性和工件已加工表面的质量[1]。低温CO2作为冷却剂应用于切削加工始于20世纪50年代[2]。INOUE等[3]的实验研究表明,低温CO2在钛合金切削中对刀具磨损有抑制作用。CAKIR等[4]以N2、CO2等为钢铁类材料的切削保护气体,并指出干冰冷却剂在冷却润滑效果方面优于N2、Ar及其他惰性气体和不易化学反应的气体。同时,CAKIR等[4]研究分析了车削AISI-1040钢时CO2射流对切削力、表面粗糙度、剪切角、前刀面摩擦因数等的影响。de CHIFFRE等[5]的研究表明,在切削奥氏体不锈钢时,干冰作为切削冷却剂的效果优于水基乳化液,刀具寿命、表面粗糙度和切削力都得到了很好的改善和提高。近年来,JEROLD等[6]、HONG等[7]以多种低温气体射流作为切削介质,进行了钛合金切削实验,证明了干冰射流的切削效果在切削温度、切削力、工件表面质量和刀具磨损上优于其他气体,是一种有着巨大潜力的切削冷却润滑介质。

上述将低温CO2作为切削介质的实验研究,在一定程度上揭示了低温CO2在钛合金等难加工材料切削加工中的重要作用。然而,如何构建简单的低温CO2供给系统,优化低温CO2的流量,揭示TC4钛合金高速切削时的低温CO2作用机理等,均有待于深入系统的研究。为此,笔者以低温CO2为切削介质,利用自行组建的强压液态CO2供给系统,进行TC4钛合金高速车削试验,通过与干切削的对比,重点分析低温CO2强化冷却下的切削温度、切削力、刀具磨损、表面粗糙度以及切屑的断屑情况,揭示了低温CO2的冷却与减磨作用机理。

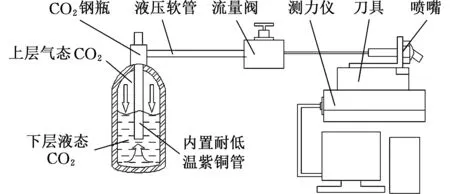

1 强压液态CO2供给系统

在低温CO2的喷射过程中,液态CO2必须始终处于6 MPa以上的高压环境才能维持连续的液态传输。普通的管路和连接装置很容易在高压和低温的作用下破裂并导致密封失效,为此需要一套特殊的液压传输管路和连接装置来将高压钢瓶内的液态CO2,以液体形式输送至喷嘴或内冷刀处,进而形成高速低温的CO2混合物射流。

图1为强压液态CO2供给系统组建图。与文献[6]中的供给系统相比,该系统取消了减压阀,并用HOSE-602-0601-32MPA-MT型钢丝编织液压软管(可耐高压32 MPa)替换普通压力软管,来构建高压低温液压管路。瓶内的液态CO2会以15MPa的强压喷出,射流压力高于文献[6]中的供给系统(冷却系统喷口处压力为0.1 MPa)。图1中喷嘴部分的详细结构如图2所示。

图1 低温液态CO2冷却装置Fig.1 Cryogenic liquid CO2 coolant setup

图2 低温CO2喷头结构Fig.2 Structure of cryogenic CO2 nozzle

为便于调节射流喷射角度,喷嘴通过球阀与管路连接。喷嘴直径为3.175 mm(1/8英寸)并内置120°锥度挡板。该喷嘴可以将强压干冰混合物以最佳射速和流量喷出,并形成密集高速的低温CO2射流。低温CO2强冷切削现场如图3所示。

图3 CO2冷却切削试验Fig.3 Cutting experimentation in CO2 cutting coolant conditions

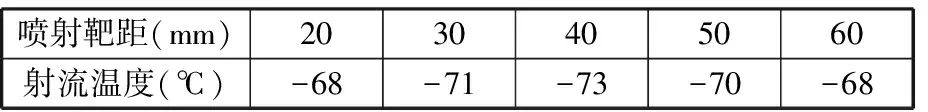

外喷冷却时,喷射距离对冷却能力有较大影响。为了获得最佳射流温度,采用XMT3000测温仪测得了不同喷射靶距下,抵达切削区的射流温度,如表1所示。显然,在喷射靶距为40 mm时,可获得最佳射流温度-73 ℃。因此,本次试验中的喷射靶距均设定在40 mm左右。

表1 不同喷射距离下的低温CO2射流温度

2 试验条件与方法

2.1 工件材料、刀具与测量设备

试验采用TC4钛合金棒料,工件长240 mm,直径100 mm。退火态TC4钛合金棒料的主要力学性能为:剪切强度τ=656 MPa,屈服强度σ=969 MPa,延长率δ=16.2%,变形率ψ=16.2%。

刀杆型号为SCLCR2020K12。刀具为PCD刀具,刀具型号为CCGT 120404NN,刀具几何参数为:前角γ0=15°,后角α0=7°,过渡棱宽0.2 mm,刀尖圆弧半径0.4 mm,安装刀片后刀具主偏角Kr=80°。

切削试验在车床C6132AI上进行,使用Kistler 9265B测力仪实时采集切削力,使用Optris infrared thermometers 200红外测温仪对切削温度进行监控。切削结束后,使用M201 Dynascope显微镜来观察刀片前后刀面的磨损及磨损量。工件表面粗糙度则由Mahr-Pertho meterM1粗糙度测量仪检测。

2.2 切削参数与方案

采用低温CO2射流冷却和常温切削对比的方法来研究两种冷却方式对刀具磨损的影响。根据前期实验结果以及刀具推荐参数,确定如下切削参数:切削速度v=100 m/min,进给量f=0.1 mm/r,切削深度ap=1 mm。

低温CO2射流切削时,选取了两组流量:350~450 g/min 和550~650 g/min。

3 试验结果和分析

3.1 切削温度和切削力

由于钛合金化学活性大[8],在 300 ℃、500 ℃和 600 ℃时分别与氢、氧和氮发生化学作用,形成硬脆表层(深度可达 0.10~0.15 mm,硬度增加20%~30%),所以切削温度的抑制被视为衡量低温CO2射流切削效果的重要指标[7]。

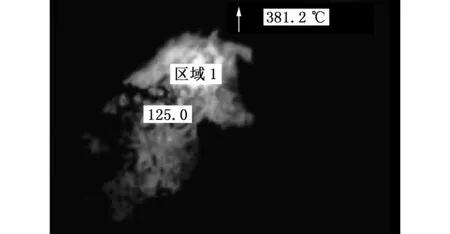

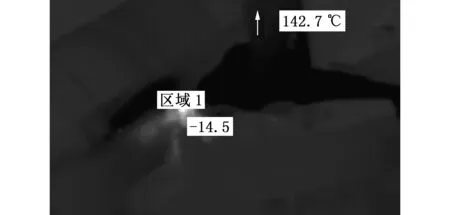

如图4所示,低温CO2射流冷却切削的最高切削温度为142 ℃,仅为干切削的37.43%。低温CO2和干冰混合物不仅通过吸热有效降低了钛合金切屑的温度,同时也降低了钛合金和氢、氧等气体的化学反应速率。

(a)常温切削

(b)低温CO2射流图4 低温CO2和常温条件下的切削温度Fig.4 Cutting temperature in cryogenic CO2 and ambient temperature cutting coolant conditions

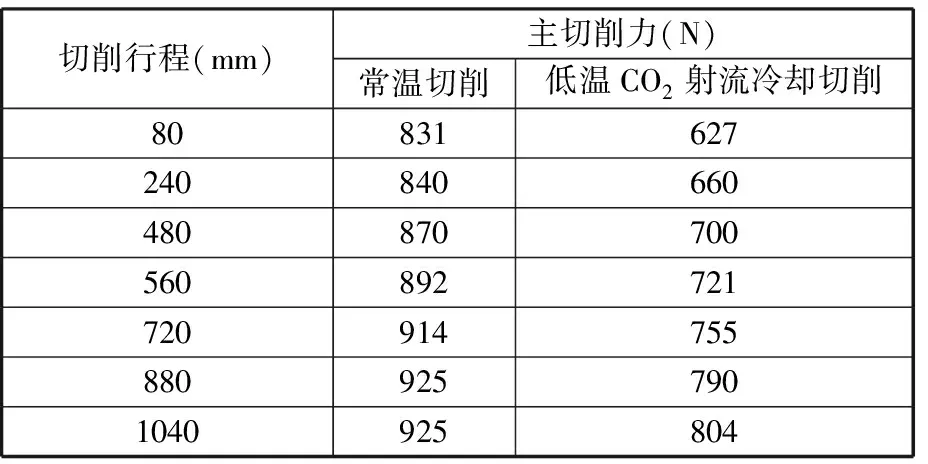

如表2所示,低温CO2射流冷却切削的主切削力均小于干切削的主切削力,平均减小了12%。通过试验发现,强压干冰混合物射流冷却在抑制钛合金氧化作用的同时,也阻止了硬脆表层的生成,最终有效减小了切削力。

表2 不同冷却条件下的主切削力

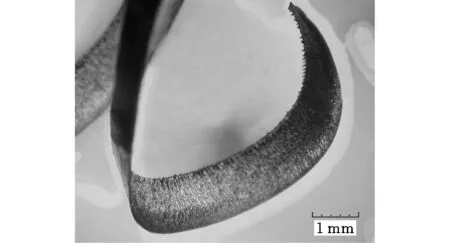

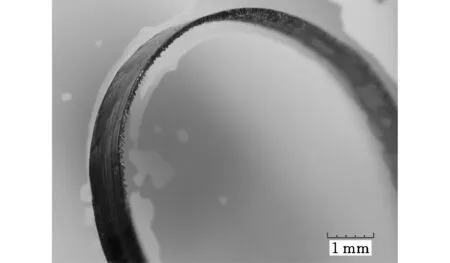

3.2 切屑外形

钛合金在干切削条件下出现严重的缠屑现象,低温CO2射流冷却切削则几乎没有缠屑,切屑形貌如图5所示。在350~450 g/min低温CO2冷却条件下,480 mm切削行程内会出现缠屑现象(每80 mm行程大约出现两三次),切屑为螺旋形;加大CO2用量(550~650 g/min)后,切屑变成了带状且明显缩短,不再出现缠屑现象。试验表明,在低温CO2射流冲击的情况下,切屑硬直不易弯曲,且更容易被高速射出的干冰混合物吹断。

(a)常温切削

(b)350~450 g/mim低温冷却切削

(c)550~650 g/min低温冷却切削图5 常温切削和低温CO2冷却切削切屑Fig. 5 Chips of ambient temperature cutting and cryogenic CO2 cutting

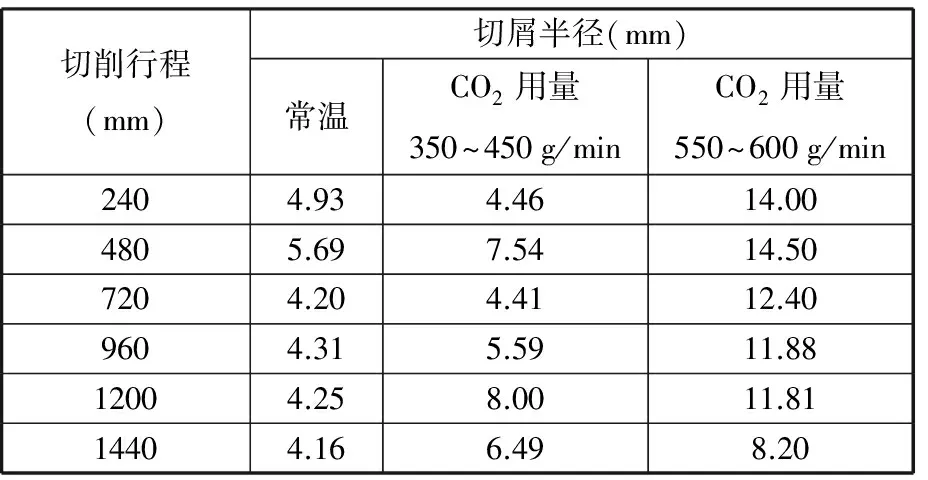

不同的CO2用量会出现不同的切屑半径,试验中不同切削情况下的切屑半径如表3所示。

表3 不同冷却条件下的切屑半径

通过表3可以看出,刀具在CO2用量降低的情况下,切屑曲率半径减小。 CO2用量达到550~600 g/min后,断屑更容易而且切屑半径增大,切屑由螺旋形变成带状,如图5c所示,因此该流量条件下的切削断屑效果优于450 g/min的切削断屑效果,但是加工成本也有所提高。

如图6所示,低温CO2冷却切削条件下,切屑底部的连接已变得稀疏,切屑节与节之间更容易崩断,钛合金切屑表面较为光滑,绝热剪切带较平直,且锯齿状切屑的节状较为凸突。低温CO2冷却下的切屑相较于常温切削更加平直且易于折断,其主要原因在于,钛合金在强冷条件下,其切削区温度远低于常规切削,金属在较低的温度下保持一定的脆性,使剪切滑移更容易发生,从而使得切屑的锯齿化程度加剧,最终导致切屑不易弯曲且容易折断。

(a)常温切削

(b)低温CO2冷却切削图6 常温切削和低温CO2冷却切削切屑Fig.6 Chips of ambient temperature cutting and cryogenic CO2 cutting

3.3 刀具磨损与表面粗糙度

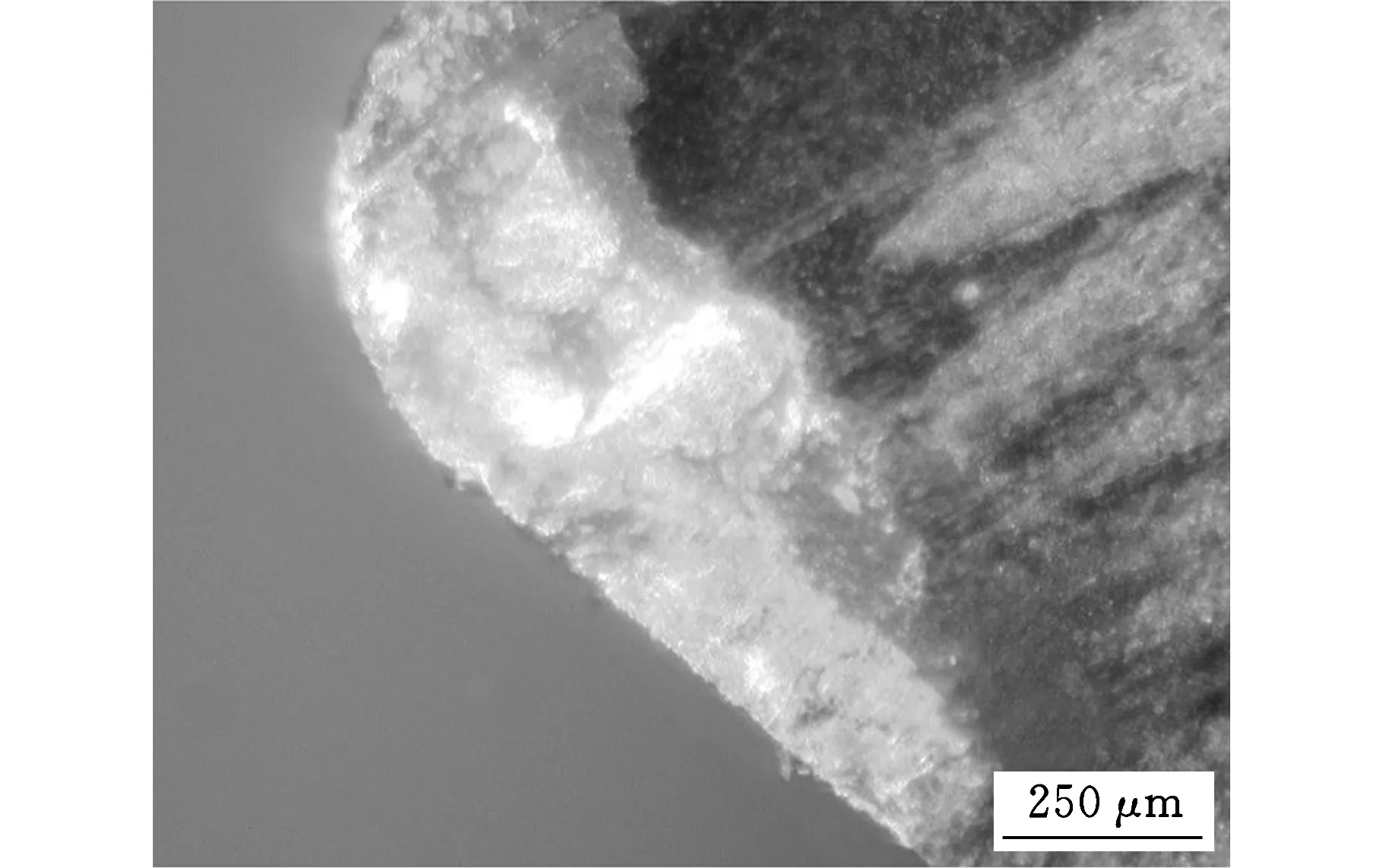

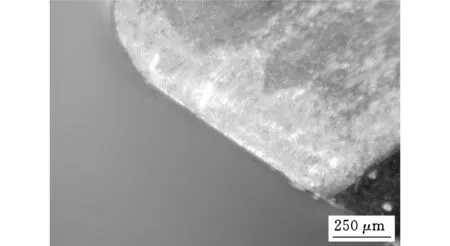

钛合金在切削过程中,常常会出现严重的前刀面机械磨损[9],刀尖附近的切削温度达381 ℃,此时PCD刀具极易与钛合金以及空气中的氧起化合作用,从而加剧了刀具的磨损,如图7a所示。

首先,高压低温的干冰与CO2气体混合物能有效降低刀尖附近处的切削温度。如图4b所示,刀尖附近区域温度仅为142.7 ℃。其次,大量由干冰升华而成的CO2气体很好地将PCD刀具、工件表面与空气隔绝。工件和刀具不再暴露于高温空气中,氧化过程受到抑制。较低的温度同时也抑制了刀具与工件间的化学扩散磨损。低温CO2射流冷却车削磨损情况如图7b所示,在切削钛合金时,使用低温CO2射流作为冷却剂能较好地抑制刀具磨损,其效果优于常规切削方式。

(a)常温车削

(b)低温CO2射流冷却车削图7 不同冷却方式下前刀面磨损Fig.7 Crater of tool in different coolant

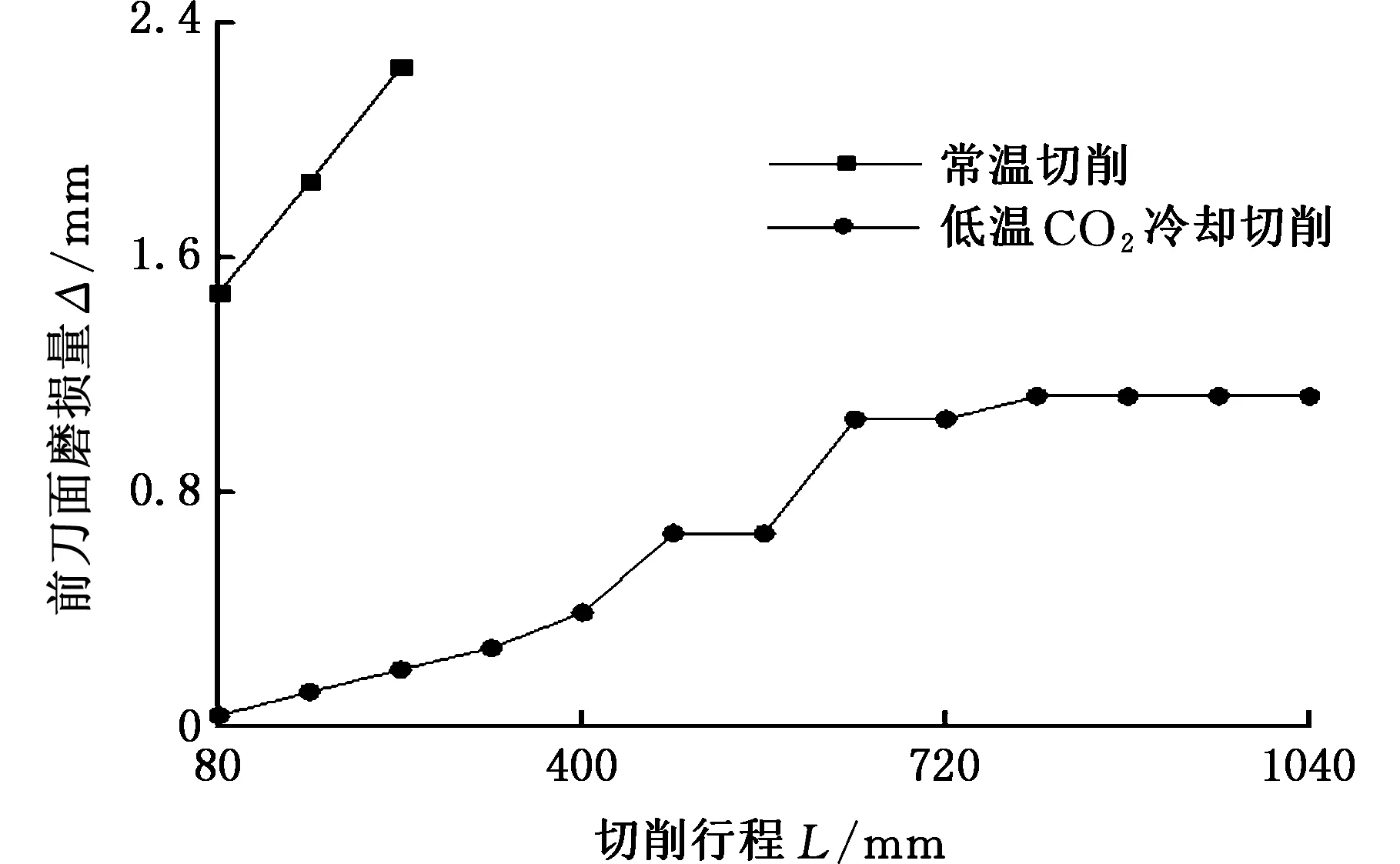

如图8所示,低温CO2射流冷却切削1040 mm后,刀具磨损依旧低于磨钝标准,前刀面磨损仅仅为112.8 μm,而且没有出现任何月牙洼磨损;一次干式车削就会出现明显的月牙洼磨损,经过3次走刀(行程240 mm)后,月牙洼就可以超过225.0 μm。图8直观显示,低温CO2射流冷却降温对PCD刀具的高温月牙洼磨损抑制有着极其明显的效果。

图8 不同冷却条件下的刀具磨损值Fig.8 Value of tool crater in different coolant

如图8所示,若采用大于450 g/min的流量(文献[6-7]实验中的标准用量)的液态CO2,刀具的磨钝过程将被更为有效地抑制。图8中,切削行程超过480 mm后,CO2流量达到550~600 g/min,此时刀具磨损值并未大幅增大,前刀面磨损仅仅从105.0 μm增加到112.8 μm,增长7.4%。这证明当CO2用量达到550 g/min时,刀具的磨钝被很好地抑制。

如图9所示,在240 mm切削行程条件下,低温CO2冷却切削的表面粗糙度要比干切削小0.83 μm,将近减小50%。切削行程为1040 mm时,粗糙度也仅仅是达到1.219 μm,可见低温CO2混合物冷却剂能较好地提高工件表面加工质量。

图9 不同冷却条件下的工件表面粗糙度Fig.9 Surface roughness of workpiece in different coolant

综上所述,高速切削TC4时,PCD刀具仍以前刀面的月牙洼磨损为主,低温CO2射流冷却能有效降低切削温度,进而较好地抑制刀具的氧化磨损,降低扩散磨损速度。刀具磨损被抑制后,加工表面质量也得到提升。

4 结论

(1)切削钛合金时,使用低温CO2冷却剂后,刀具前刀面月牙洼磨损得到有效抑制。同时,低温CO2射流冷却能降低工件表面粗糙度(降了50%)并减小切削力,切屑不再出现缠绕和断屑困难的现象。

(2)低温CO2射流流量的大小会影响切屑变形和断屑情况。液态CO2流量在550g/min以上时,虽然能够有效抑制刀具磨损并避免切屑缠屑,但成本也相对较高。

(3)液态CO2较高的成本是制约大流量喷射应用的重要因素,最佳用量可以根据实际情况调节,比较经济的用量为450~550 g/min。

[1] PUSAVE F, GOVERKAR E, KOPAC J. The Influence of Cryogenic Cooling on Process Stability in

Turning Operations[J]. CIRP Annals—Manufacturing Technology, 2011,60(1):101-104.

[2] AN Q L, FU Y C, XU J H, et al. The Application of Cryogenic Pneumatic Mist Jet Impinging in High-speed Milling of Ti-6Al-4V[J]. Key Engineering Materials, 2006, 315/316:244-248.

[3] INOUE S, AOYAMA T. Application of Air Cooling Technology and Minimum Quantity Lubrication to Relief Grinding of Cutting Tools[J]. Key Engineering Materials, 2004, 257/258:345-352.

[4] CAKIR O, KIYAK M, ALTAN E. Comparison of Gases Applications to Wet and Dry Cuttings in Turning[J]. Journal of Materials Processing Technology, 2004, 153/154:35-41.

[5] de CHIFFRE L, ANDREASEN J L, LAGERBERG S, et al. Performance Testing of Cryogenic CO2as Cutting Fluid in Parting/grooving and Threading Austenitic Stainless Steel[J]. CIRP Annals-Manufacturing Technology, 2007, 56(1):101-104.

[6] JEROLD D B, KUMAR P M. The Influence of Cryogenic Coolant in Machining of Ti-6AL-4V[J] Journal of Manufacturing Science and Engineering, 2013, 135(3):10.1115/1.4024058.

[7] HONG S Y, MARKUS I, JCONG W C. New Cooling Approach and Tool Life Improvement in Cryogenic Machining of Titanium Alloy Ti-6Al-4V[J]. International Journal of Machine Tool and Manufacture, 2001,41(15):2245-2260.

[8] 李新龙.基于低温氮气和微量润滑技术的钛合金高速铣削技术研究[D]. 南京:南京航空航天大学,2004. LI Xinlong. Study on the High Speed Milling of Titanium Alloy Based on cooled Gaseous Nitrogen and Minimal Quantities of Lubricant Technology[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2004.

[9] 安庆龙. 低温喷雾射流冷却技术及其在钛合金机械加工中的应用[D]. 南京:南京航空航天大学,2006. AN Qinglong. Cryogenic Mist Jet Impinging Cooling and Its Application in Machining of Titanium Alloy [D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2006.

(编辑 张 洋)

High Speed Cutting of TC4 Titanium Alloy under Cryogenic CO2Cooling Conditions

XIAO Hu LI Liang

College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing,210016

Rapid tool wear and poor chip breaking performance appeared on high speed cutting of TC4 alloy, while quality of the machined surfaces might not be guaranteed. By high-pressure liquid CO2supply system, TC4 titanium alloy was tested with high speed cutting processes under condition of CO2snow coolant. Cutting temperaturs, cutting force, tool wear, surface roughness and chip breakings of TC4 cutting were analyzed on high speed TC4 under enhanced cooling of cryogenic CO2. Difference between suppress CO2snow cooling condition and dry cutting condition were compared with multi-parameters. Experimental results show that cutting temperatures, cutting forces, chip breakings, tool wears and quality of the machined surfaces are improved by the suppress CO2snow coolant.

high speed cutting; TC4 titanium alloy; cryogenic CO2; enhanced cooling

2016-06-12

国家自然科学基金资助项目(51475234)

O327;TH113

10.3969/j.issn.1004-132X.2017.08.001