基于新型TSF的车用SRM直接瞬时转矩控制

甘伸权,王 军,宋潇潇,陶天伟,唐 静

(西华大学,成都610039)

0 引 言

开关磁阻电动机(以下简称SRM)作为一种新型调速电机,具有调速范围广、起动转矩大、效率高、可频繁起停等优点。加之其易于实现驱动和制动的切换,SRM已成为了一种极具潜力的电动汽车驱动电机。但SRM的非线性和开关形式的供电电源会产生较大的转矩脉动和噪声,从而降低电动汽车的动力性能和乘坐舒适性,影响了它在电动汽车领域的应用。目前,常用的SRM控制方法有:电流斩波控制(以下简称CCC)、角度位置控制(以下简称APC)和电压斩波控制(以下简称CVC)等。从效果上看,这些方法难以对电机的转矩做到精确控制。

直接瞬时转矩控制(以下简称DITC)是将检测到的瞬时转矩进行反馈,直接参与到对电机的控制中,以提高转矩脉动的抑制能力。目前,基于DITC的SRM控制系统已在传动机械、矿山机械、纺织工业、家用电器等多个领域得到了运用。转矩分配函数(以下简称TSF)是DITC控制方法的核心,选取恰当的TSF是提高控制系统性能的关键所在。文献[3-4]采用了传统的余弦型TSF,但为了保证输出转矩平稳,要求转矩分配函数之和为1,限定了开通角只能是相邻两相的相位差;文献[5-6]则通过在线调节开通角提高系统的性能,但由于调节过程中开通角不等于相邻两相的相位差,违背了转矩分配函数之和为1的原则。除此之外,文献[7]提出了电流补偿策略优化分配函数;文献[8]采用交叉反馈控制法改进分配函数;文献[9]则提出了一种滞环补偿性TSF。这些文献虽然对传统的TSF都提出了改进,但并没有解决开通角不可调的问题,无法有效改善DITC控制方式的效果,限制了SRM的应用范围。

本文以电动汽车为对象,提出了一种基于新型TSF的改进型直接瞬时转矩控制(以下简称IDITC)方法,并以此构建了车用SRM的调速控制系统。从理论上分析了新型TSF与传统分配函数的区别,研究了它相比传统分配函数的优势,并以一台11 kW的3相12/8极SRM为控制对象,通过仿真和实验验证了IDITC控制策略的有效性。

1 车用SRM的DITC系统

1.1 DITC系统结构

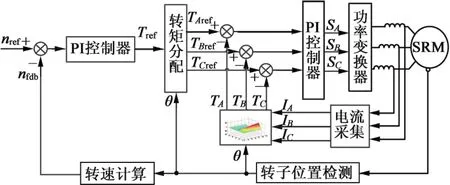

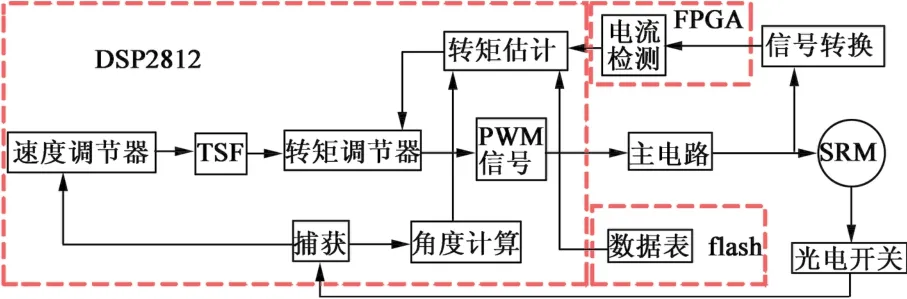

由于SRM需要满足电动汽车不同的负载和路况,因此本文将电机的输出转矩作为其控制目标。基于DITC的SRM控制系统框图如图1所示。它能够实现电机瞬时输出转矩的闭环控制,系统主要包括转矩分配单元、转矩估计单元、位置传感器、电流检测单元、速度检测单元以及SRM等。

图1 DITC系统的结构图

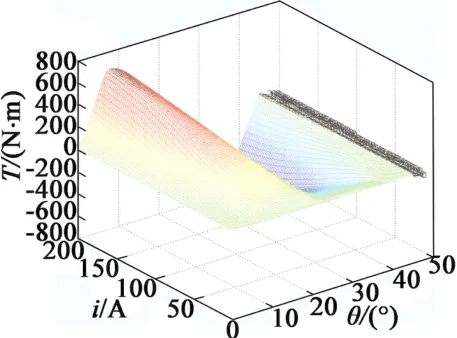

转矩估计器是控制系统中的重要组成部分,其反馈转矩的精确性会直接影响系统的控制效果。常用的方法有经验公式计算、非线性建模和转矩传感器测量,但均存在较大的误差或费用昂贵的问题。为了保证转矩控制的精度,本文采用查表法得到瞬时转矩值。通过有限元仿真得到的转矩、电流和转子位置的关系表如图2所示。在电机控制过程中,IDITC根据实时采集到的电流和转子位置,在该表中查找电机每相的瞬时输出转矩。

图2 转矩、电流、转子位置角关系图

1.2 转矩分配函数设计

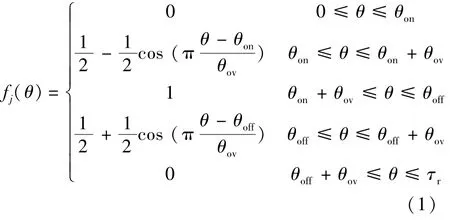

1.2.1 传统的转矩分配函数设计

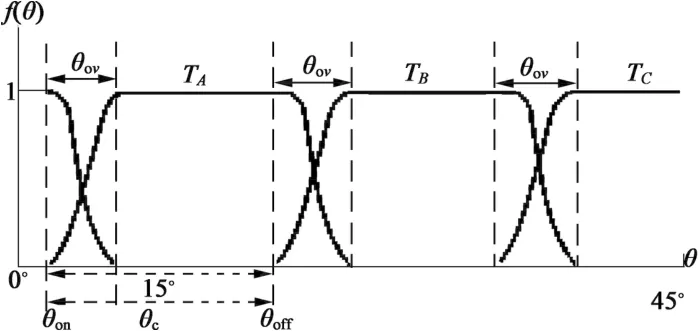

为了便于分析,本文以传统的余弦型TSF为例,其转矩分配规律如式(1)所示,对应的波形如图3所示。

式中:θon为开通角;θoff为关断角;θov为相邻两相转矩重叠的角度;τr为SRM的机械角周期。

由式(1)可知,传统TSF的分配性能与开通角θon和关断角 θoff有关。 当 θon,θoff发生变化时,TSF 性能也将发生改变。

图3 传统余弦型TSF

由DITC的控制规律可知,SRM各相绕组转矩分配函数之和在运行过程中的任意时刻都为1[2],从而保证电机合成转矩为恒定值。

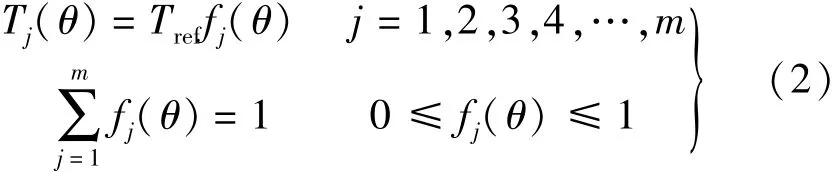

式中:m为SRM的相数;fj(θ)为第j相的转矩分配函数;Tj(θ)为第j相分配转矩值;Tref为合成参考转矩值。

1.2.2 改进的转矩分配函数

SRM在运行过程中,换相区间是其产生转矩脉动的主要部分。当SRM的开通角θon在0°附近时,由于电感变化率很小,根据转矩计算公式:

SRM产生的实际转矩几乎为0。而根据传统TSF的原理,即使θon在0°附近导通电机,TSF也会对转矩进行分配。此时虽然导通相会被分配一定的正向转矩,但是电机不能产生足够的正向转矩,甚至产生负向转矩,从而引起转矩脉动。

除此之外,由于传统TSF中需要满足θoff-θon=15°,因此当TSF进入下降区时,电机当前导通相也在同时刻被关断,之后电流不受控制,导致在整个TSF下降区产生的实际转矩将不会按照TSF分配的转矩变化,使得关断相的转矩减量和开通相的转矩增量难以完全抵消,从而产生转矩脉动。

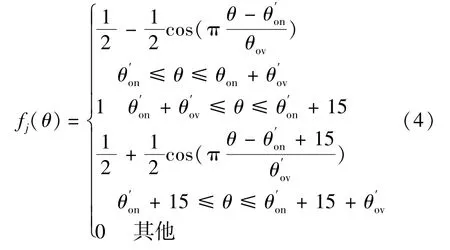

针对上述问题引起的转矩脉动,本文考虑将TSF的角度与SRM的开通、关断角进行区分,从而提出了一种新型TSF,其分配函数如下:

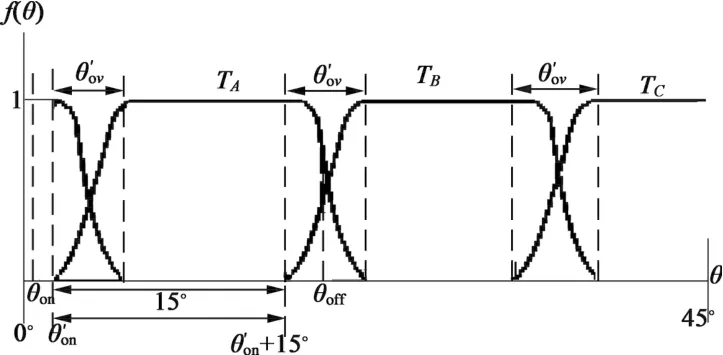

对应的分配函数图形如图4所示。SRM的开通、关断角不再决定函数的分配结果,而由新型TSF的导通角完成电机运行时的转矩分配。

图4 改进的余弦型TSF

当电机开通角θon较小时,新型TSF可以通过优化角度选择>θon,使其在电感变化率较大时开始分配转矩,从而实现电机的实际转矩能更好地跟随参考转矩,起到抑制转矩脉动的作用。对于关断角θoff,在转子还没到达θoff时,SRM仍保持通电状态,而新型TSF在θoff之前已经进入下降区,这样使得下降区部分不可控的实际转矩变得可控,并且有效逼近参考转矩。因此,新型TSF可以优化选择合适的来控制换相期间的转矩,实现抑制转矩脉动。

2 仿真分析

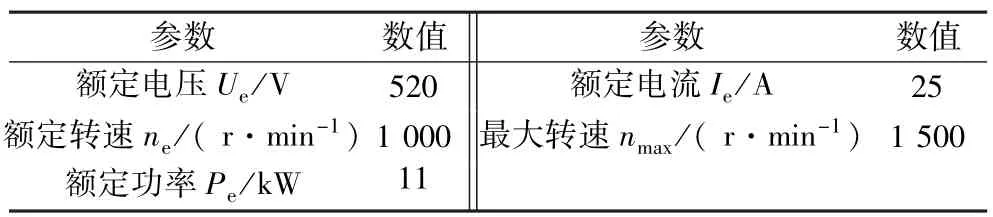

为了验证新型TSF的DITC方法的可行性。首先利用有限元仿真得到12/8极SRM的转矩-电感-角度数据,并基于MATLAB/Simulink搭建该系统的仿真模型。SRM的主要参数如表1所示。

表1 SRM参数

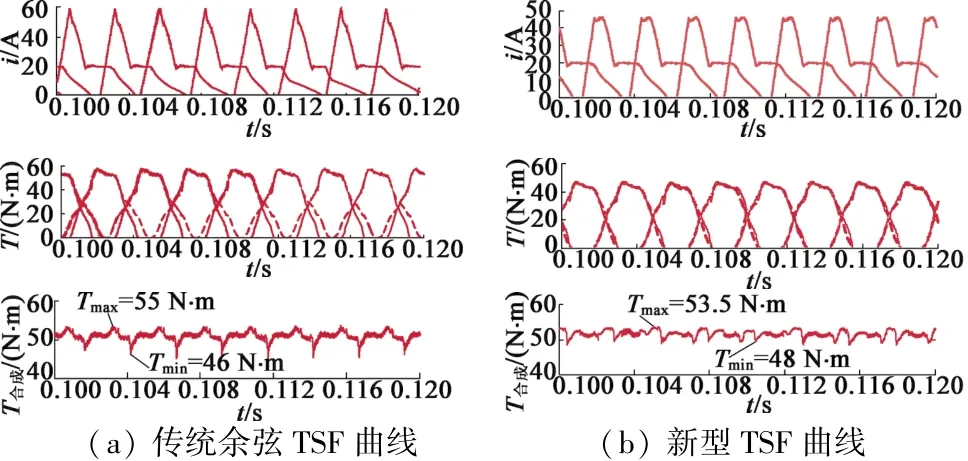

图5分别给出了在负载转矩为50 N·m指令下,额定转速时传统余弦TSF的DITC方法和改进TSF的IDITC方法的仿真结果。从仿真结果可知,电机出现转矩脉动的区域主要在换相期间。同时比较图5(a)和图5(b)可以看出,与传统DITC方法相比,IDITC方法的输出转矩脉动更小,实际转矩能更好地跟随参考转矩调节。

图5 额定转速下的直接瞬时转矩控制仿真结果

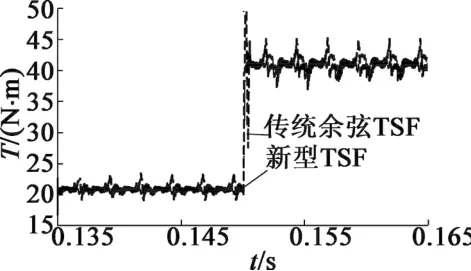

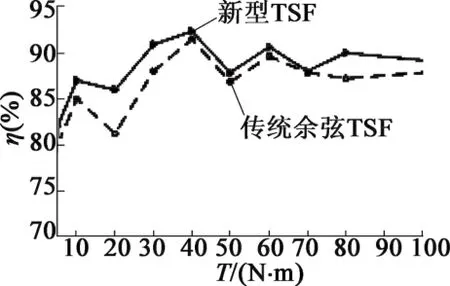

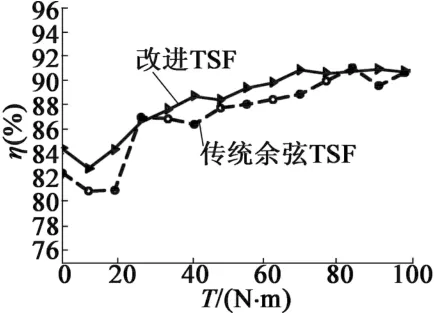

图6、图7为在额定转速下,给定不同负载转矩时两种控制方法的转矩脉动和系统效率仿真结果。由图6可知,在不同负载时,IDITC方法的转矩脉动要小于传统DITC方法,而且在突变负载时IDITC方法的冲击转矩更小,稳定更快。由图7可知,在不同负载转矩时,IDITC方法的效率高于传统DITC方法。仿真结果表明,IDITC的控制效果更好,效率更高,满足电动汽车对动力性能和乘坐舒适性的要求。

图6 变负载下转矩脉动对比图

图7 变负载时系统效率对比图

针对车用SRM的DITC系统,不仅需要稳定的驱动,更需要可靠的制动。仿真中通过改变SRM的开通、关断角,使其在电感下降区通电,实现SRM的制动控制。图8为额定转速时SRM制动的转速曲线。从仿真结果可以看出,在0.2 s之前,IDITC方法的转速波动相比传统DITC方法更小,稳定性更好。在0.2 s时给电机制动信号,均能实现可靠的制动。

图8 制动转速曲线

3 系统实验

3.1 硬件结构

该实验系统硬件结构如图9所示,采用以TMS320F2812核心处理器为主的开发板,主要完成速度计算、角度计算、跟踪实时转矩、分配参考转矩、PI调节和输出PWM信号等任务。而FPGA则负责电流采样,保证采集信号的可靠性。

图9 SRM DITC系统硬件结构

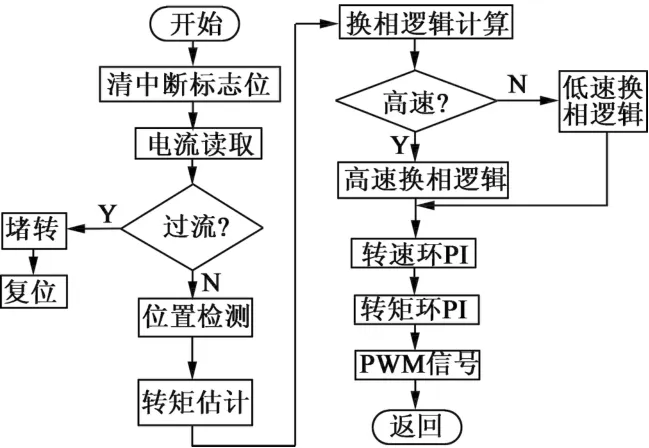

3.2 程序设计

整个程序的系统时钟为120 MHz,PWM控制信号频率为8 kHz,整个系统的控制程序主要在定时器1周期中断中完成。其中包括计算转速、读取电流值、检测位置、转速PI控制和转矩PI控制等任务。同时编写了保护程序,当任意一相电流超过设定值时,立即执行保护程序并复位整个系统,其程序流程如图10所示。

图10 定时器1周期中断流程图

3.3 实验结果

图11给出了DITC控制系统的实验硬件平台。以可调转矩的电力测功机为负载,实验使用的SRM参数与仿真数据一致,制动时在直流母线上并联制动电阻和缓冲电容吸收再生制动能量。实验中开通角 θon=-5°,关断角 θoff=13°,重叠角 θov=7.5°,直流母线电压Udc=520 V,控制目标为额定转速1 000 r/min。

图11 实验硬件平台

图12给出了在额定转速下,带不同负载时两种控制方法的系统效率对比图。实验效率值由电力测功机记录的数据表得到。由图12可知,IDITC系统的效率优于传统DITC系统,其有助于延长电动汽车的行驶里程。

图12 两种控制方法的实验效率对比图

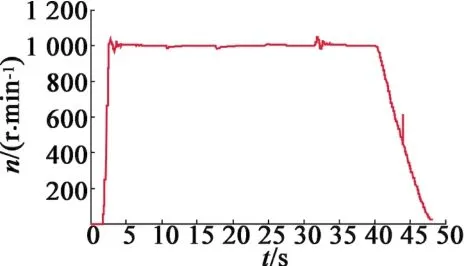

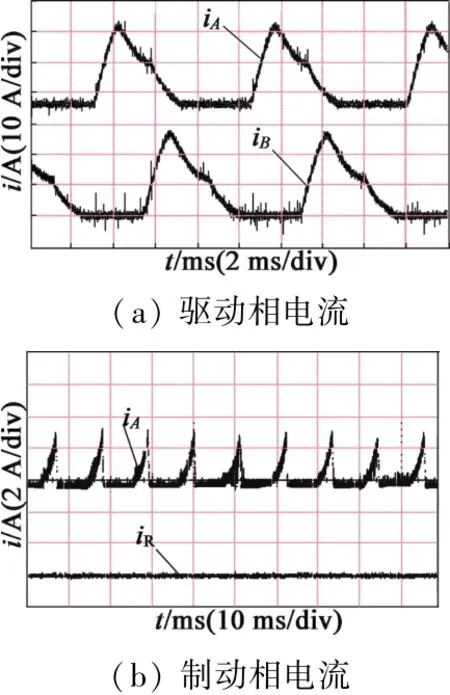

车用DITC系统不仅需要满足起动阶段转速的快速响应和稳定运行,而且需要在给定转速下带不同负载运行,最后实现制动。图13给出了IDITC方法带不同负载时,从起动运行到制动的实验结果。由图13可知,起动阶段SRM转速响应快,且在不同负载时转速都能稳定在1 000 r/min,最终在短时间内实现制动,符合电动汽车带不同负载时的运行要求。图14为IDITC方法在驱动和制动时的实验电流波形。由图14(a)可知,电机在带载运行时的驱动电流正常,与仿真电流一致。由图14(b)的相电流和制动电阻电流可知,制动时SRM能回馈能量,可以增加电动汽车的续航能力。

图13 IDITC方法的转速曲线

图14 IDITC方法的电流波形

4 结 语

本文提出了基于新型TSF的车用SRM DITC方法,通过对开通和关断角的区分,实现了对转矩分配不可控区间的控制。仿真和实验结果表明,IDITC的速度响应快且稳定性好,能实现带不同负载的稳定运行和制动控制,并能有效抑制转矩脉动,提高系统的效率,满足电动汽车适应不同负载的要求,使SRM在电动汽车驱动系统中更具竞争力。

[1] 朱曰莹,王大方,赵桂范,等.电动车用开关磁阻电机转矩控制器设计与优化[J].电机与控制学报,2010,14(2):47-59.

[2] 马云龙.开关磁阻电机转矩脉动抑制的研究[D].杭州:浙江大学,2014.

[3] 孙建忠,李默竹,孙斐然.开关磁阻电机的直接瞬时转矩控制研究[J].电源学报,2012,2(2):21-24.

[4] 史钟林,黄运生,陈学.基于转矩分配策略的开关磁阻电机控制系统研究[J].矿煤机械,2010,31(10):59-61.

[5] 张炳力,戚永武,徐国胜.开关磁阻电机直接瞬时转矩控制的优化研究[J].电子测量与仪器学报,2014,28(6):591-596.

[6] 李珍国,阚志忠.开关磁阻电机的高效率直接瞬时转矩控制[J].电工技术学报,2010,25(8):31-37.

[7] 陈小元,彭亦稰.基于电流补偿策略的转矩分配函数发抑制整矩绕组分块转子SRM的转矩脉动[J].电工技术学报,2014,29(1):131-138.

[8] 潘晓晨,张广明,王德明.基于改进的转矩分配函数法的SRM转矩间接控制[J].电机与控制应用2016,43(5):1-6.

[9] 吴思忠.基于转矩分配函数的开关磁阻电机的控制[J].信息技术,2016(2):92-94.

[10] 王宏华.开关磁阻电动机调速控制技术[M].北京:机械工业出版社,2014.

[11] 孙建忠,白凤仙.特种电机及其控制[M].北京:中国水利水电出版社,2013.