电厂闭式循环冷却水泵振动原因分析及解决措施

邓成刚,汪 成,何镇威

(中国能源建设集团广东省电力设计研究有限公司,广东 广州 510663)

电厂闭式循环冷却水泵振动原因分析及解决措施

邓成刚,汪 成,何镇威

(中国能源建设集团广东省电力设计研究有限公司,广东 广州 510663)

振动位移是水泵的振动评价重要指标,其值满足规范相应的规定是设备移交的必备条件之一。通过某电厂项目的闭式循环冷却水泵振动的解决过程进行总结,分析了可能引起水泵振动原因并提出解决措施,最后得出泵进口压力高是引起泵振动主要原因,同时也取到了一些经验教训,为解决类似水泵振动问题提供参考。

水泵;振动;闭式循环。

1 概述

某300 MW级亚临界循环硫化床电厂,位于广东省西部湛江市东海岛,总体规划装机容量为4×350 MW(掺烧煤气燃煤机组)+ 2×160 MW CCPP机组。一期建设2×350 MW(掺烧煤气燃煤机组),已分别于2015年6月9日、8月27日投产。

调试及试运行其间,1号机组汽机房闭式循环冷却水系统中的闭式循环冷却水泵B泵(即主厂房扩建端侧)的振动位移值一直偏大,不能满足国家标准GB/T 5657《离心泵技术条件(III类)》的要求:位移值不大于80 μm。

闭式循环冷却水泵的主要参数见表1,闭式循环冷却水泵布置图见图1。泵入口管道架空布置,经三通分支后,下降到地面上直至泵入口滤网,滤网出口管加异径管后直接接到泵入口法兰上,泵出口管道在布置止回阀、闸阀后接入地下埋管。

2 泵振动超标原因分析

导致水泵产生振动的原因较多,相关文献也多,相关数据表明,内部原因为引起振动的主要原因,占到泵振动故障的70%,结合本工程特点,引起闭式循环冷却水泵的原因概括为四个方面:安装原因、运行控制原因、布置设计原因、设备原因。

表1 闭式循环冷却水泵的主要参数

图1 闭式循环冷却水泵总布置图

2.1 安装原因

因安装原因引起的泵振动,主要体现如下:

(1)电机与泵对中超差

电动机通过联轴器实现动力传递给泵,装配时电机和泵的同轴度有严格的调整精度要求。如果泵组在运行状态下,同轴度超差会破坏联轴器工作的平衡状态,为补偿这种偏差,联轴器的挠性原件便会产生交变的协调变形,从而产生交变的协调内力,此力作用在泵和电机上,便引起泵组振动。

(2)基础偏心

指泵组主要部件如泵体、电机放在不同基础上,由于沉降等原因使基础偏移,引起电机与泵对中超差等使泵振动超标,本工程是一体化基础,故此原因不存在。

(3)泵基础松动

水泵基础松动、重量太轻、地脚螺栓固定不牢,或者水泵机组在安装过程中形成弹性基础,或者由于油浸水泡造成基础刚度减弱,水泵就会产生与振动相位差180°的另一个临界转速,从而使水泵振动频率增加,如果增加的频率与某一外在因素频率接近或相等,就会使水泵的振动增大。

(4)联轴器故障或松动,或不同心

联轴器起到把水泵轴与原动机轴联接起来一同旋转并传递扭矩的作用,当联轴器现现如下现象:连接螺栓的周向间距不良,对称性被破坏;联轴器加长节偏心,将会产生偏心力;联轴器锥面度超差;联轴器静平衡或动平衡不好;弹性销和联轴器的配合过紧,使弹性柱销失去弹性调节功能,造成联轴器不能很好地对中;联轴器与轴的配合间隙太大;联轴器胶圈的机械磨损导致的联轴器胶圈配合性能下降;联轴器上使用的传动螺栓质量互相不等。这些原因都会造成联轴器不同心,引起水泵的振动。

(5)进出口管线与泵中心偏差大,存在较大预应力

泵的壳体受外力作用或其他因素的影响发生变形,造成转子与壳体不同心。通常在试车时就表现出泵振动大,泵的水平振动明显大于垂直和轴向振动,且呈周期性波动。

(6)进出口管道及设备的安装不符合设计要求

泵的出口管道支架刚度不够,变形太大,造成管道下压在泵体上,使得泵体和电机的对中性破坏;管道在安装过程中使劲太大,进出口管路与泵连接时内应力大;进、出口管线支吊架安装与设计不符,出现松动,使约束刚度下降甚至失效。这些原因都会直接或者间接地导致泵和管路的振动。

2.2 运行控制原因

因运行控制原因引起的泵振动原因有如下现象:

(1)泵进出口管道存在空气

若在运行中,进口管道高处放气管没开,或管系充水时空气没排干净,在此处会积存空气。当泵运行时,此空气团受到介质压力及流速冲击的作用而压缩,当介质压力和流速变化时,空气团就会出现或大或小情况,从而使管道内流速产生变化,引起水击现象,当变化较大时,就会引起泵汽蚀而产生振动。通常管道内积存空气会在水流运行过程中被水慢慢带走,使这种振动逐步减轻。但如果经过一段较长的时间仍没消除,则必须在积存空气位置设置放气阀排出空气。

(2)泵进口压力过低

当进口管道内有杂物堵塞、入口滤网实际阻力超过允许值等时,就有可能使泵进口压力小于或等于介质的饱和压力,即泵进口压力低于泵有效汽蚀余量,造成泵内介质汽化,而产生汽蚀。当泵产生汽蚀现象时,可听到泵内有噼噼啪啪的响声,泵体尤其是进口处振大,出口压力表指针变动大。

(3)进出口阀门的阀板掉落

当泵前后阀门如关断阀、止回阀等的阀板掉落,将使管道的通流能力受到很大影响,在掉落处,就会形成节流,可能使泵入口压力过低或泵流量过小,从而引起泵汽蚀或泵偏离额定工况太多而振动。当然,此种情况一般几乎不会出现,只有在阀门的阀板与丝杆自行脱落才可能将阀门关闭。

(4)运行流量严重超出额定流量

每台离心泵有一个最佳工作范围,泵的振动在最佳工作范围内最小,并随流量增大或减小而增加。当运行控制出现异常如泵入口电动阀误关或关小、出口流量调整过低等时,泵的流量将偏离额定太多,引起泵振动增大。

(5)润滑效果差,温度超标

当泵轴承的润滑油变质、杂质含量超标等而导致的润滑故障,就会造成轴承工况恶化,引发振动。本工程由于是泵调试运行就存在振动,且运行过程中,严格控制轴承的温度,故此原因可排除。

2.3 设计布置原因

设计时可能有些要求没有达到设备的规定,引起泵的振动,主要表现在:

(1)泵入口压力过低,使泵易产生汽蚀

设计时,如泵吸入液面过高、泵进口管道系统阻力过高等,将使泵入口压力降低,达到一定值时,泵进口水便会发生气化,形成气泡。气泡向前流动,进入高压区后会迅速缩小并溃灭,周围液体质点将高速填充空穴,发生强烈水力冲击,产生振动和噪声。

(1)管道布置过柔,与泵产生共振

水泵本身会有一定的振动,如果管线和泵体没有固定好,这些微振会通过流体的流动由泵传递给管线,在管路系统刚度不够的情况下,会发生一种结构共振,使泵振动增大。

(3)进出口管道布置不合理,使入口流量不均

设备运行中,离心泵偏离额定工况点后,泵内水力流态异常,造成水力波动增大,从而会导致水泵振动超标。

(4)基础设计刚性过小,与泵产生共振

离心泵的基础底座及锚固件通常浇筑在混凝土中。设备本身及外围设备运行时,各种振动通过基座相互影响,情况非常复杂。在某些情况下,可能导致基础松动,造成设备振动加剧,甚至引发共振。

2.4 设备原因

因泵结构型式多样,配置不一,引起的原因也复杂多变。根据卧式双吸离心泵型式,分析其本身的质量问题引起的水泵振动超标的主要原因有:

(1)转子动不平衡

当转子的质心偏离圆转轴线时,便会产生偏心质量。高速转动下的转子便会产生方向周期变化的离心力,该力作用在支撑轴承上,便诱发了轴承部位的振动。主要现象有:转子存有较重的不平衡量;叶轮和轴的配合间隙大;泵轴弯曲变形;叶轮磨损、断裂或被异物堵塞,造成不平衡量增大。

(2)轴承损坏、磨损或松动

轴承为支承转动部分的重量和承受在运行中轴向力和径向力的部件,如果损坏或其本身有质量问题,那么在运行中就会引起水泵振动,并伴随有发热现象并出现异常响声。水泵正常运行的滑动或滚动轴承温度如果超出额定温度,轴承内部可能就会出现磨损,此时应更换新轴承,以防水泵振动。

(3)叶轮腐蚀

叶轮流道如果受到冲刷腐蚀,就会导致叶轮产生偏心,将会加剧泵的振动。

(4)平衡装置失效

平衡盘装置是用来平衡泵叶轮运行时产生的轴向力,如果平衡盘装置出现问题将会导致泵出现效率下降、振动、超电流、出力不足等问题。

(5)轴瓦间隙过大

对于滑动轴承,如果轴瓦顶部间隙过小或瓦盖紧力过大,都会造成轴与上瓦的部分接触,接触点的摩擦力作用于转子旋转的相反方向上,迫使转子激烈地振动旋转。这种振动是一种自激振动,与转速无关。如果轴瓦两侧间隙不合适,则无法形成工作油囊,造成干摩擦,也会引起自激振动。

(6)泵吸入压力过高

有研究表明,在较高吸入压力的情况下,泵的振动值有上升的现象。产生这些现象的原因,可能是因为泵在不同吸入压力的作用下,其内部结构零件的刚度在发生相应的变化,相对运动零件间的间隙也有所改变,从而导致机组固有频率的变化。吸入压力增高时,泵组的固有频率降低,从而更接近现有频率,使振动和噪声值增高。

(7)电机原因

电机设备引起的振动主要如下:

①电机零部件损坏、磨损或松动。如结构件松动、轴承定位装置松动、铁芯硅钢片过松、轴承磨损等引起振动;

②转子质量存在偏差。质量偏心,转子弯曲或质量分布问题导致的转子质量分布不均,造成静、动平衡量超标而引起泵振动。

③电机转子与定子绕组中心线重合度超差。由于电机转子与定子绕组中心不对应,因而导致产生的磁场不均匀,产生了不平衡的电磁力,这种电磁力成为激振力引发振动。

3 解决措施

结合泵组实际情况,对照上述原因分析一一对比,采取措施按先易后难的原则,前后经历几次改进措施,直致最后消除泵振动,对主要过程及采取的措施进行介绍如下。

3.1 首次原因分析及解决措施

综合安装、设计、运行及制造厂商意见,首次会议分析得如下结论:①电机安装前,经过空转,经测试后其振动值比较小,较好的满足要求,初步排除电机设备本身原因。②水泵已在厂里面经过动平衡试验,并进行了振动试验并符合要求,且此泵为厂商常用型号,已生产了超过1000台,故排除泵本身原因;③根据进口压力及温度,排除了泵汽蚀、阀门断裂、滤网堵塞等运行控制原因;④由于管道布置设计已经过同类工程应用,且后进行了加固处理,也基本排除管道布置设计原因。

最后分析其存在原因可能是:①电机与泵对中不符合要求;②管道与泵接口位置存在较大偏差,法兰固定后可能存在使泵偏离;③管道振动传递泵。为此提出的解决措施是重新对电机、泵、进出口管道对中,使其安装后满足要求;④进出口管道加装膨胀节,在进口管道入口加装刚性支架,出口止回阀下方加装刚性支架。

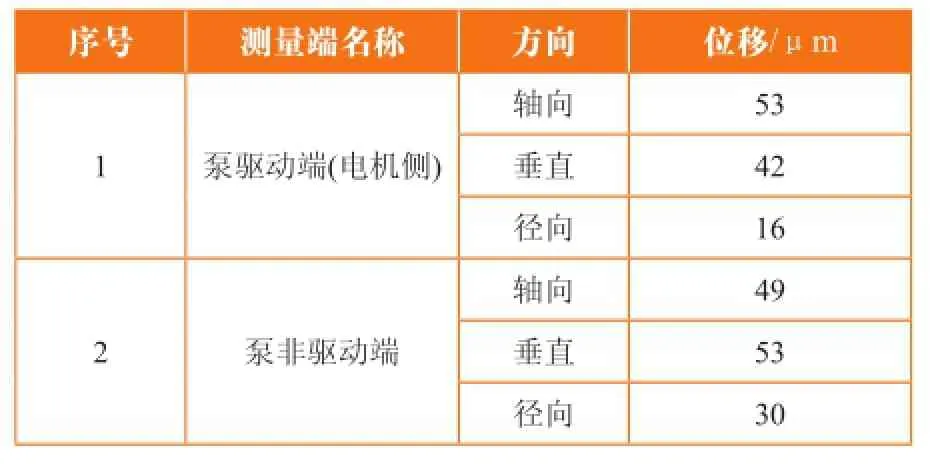

上述措施实施后,开泵测得的振动值见表2。

表2 泵测试数据

结果表明,其振动值比之前大,说明没有找到振动基本原因。为此,怀疑是泵的问题,随后要求泵制造厂更换泵。厂商为此更换了两次,但仍然没多少改善。后怀疑是泵及管道与基础共振引起的,但在中科院测试后,排除了共振原因。

3.2 第二次原因分析及解决措施

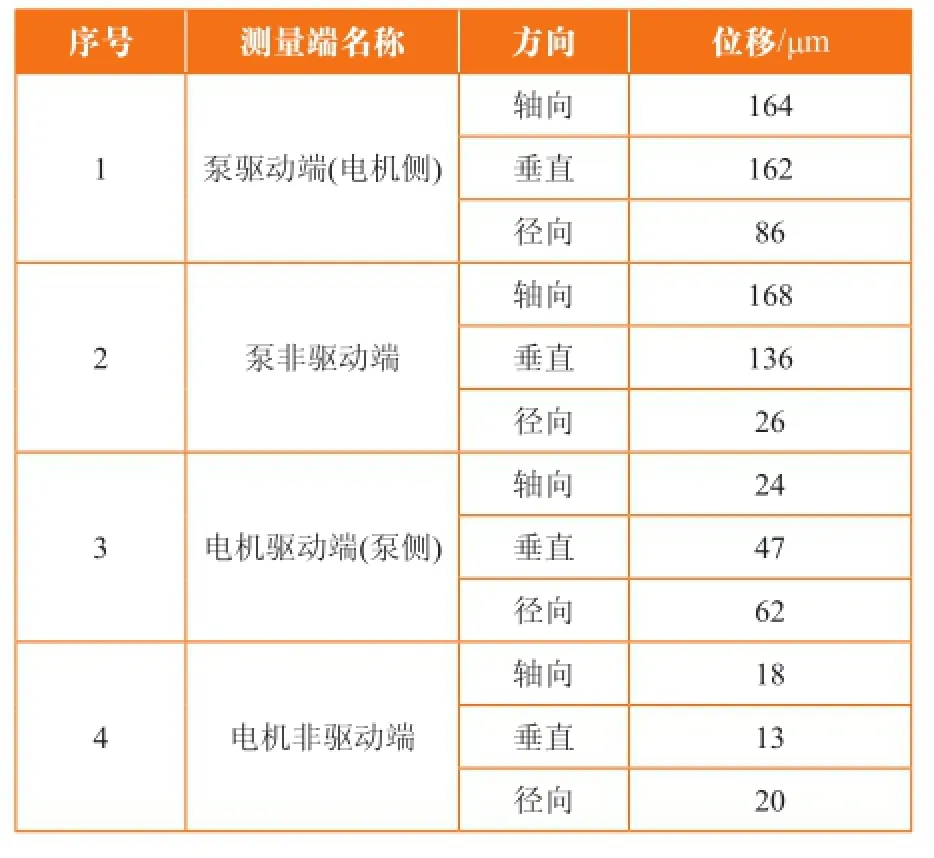

为彻底解决闭式循环冷却水泵振动事宜,2015年1月由设计院主持,邀请中科院、安装单位、监理、泵厂及有关泵专家,召开第二次会议。在之前,泵厂同意了第三次换泵,为防止再次更换泵,厂家要求设计院进行了现场见证出厂前的厂内试验,泵在额定流量下,测得的泵振动值见表3,其值符合要求。但相比现场条件,实验时有如下几个不一致:①基础条件跟现场条件相差大。②泵进口压力是真空,约为-1 mH2O,而实际是高正压,大于35 mH2O。③实验时泵壳有抽真空。

表3 泵测试数据

专家就引起振动原因再一次进行了充分排查,排除了基础设计、管道布置、泵及电机本身及设备安装等问题,判断可能的原因及其解决措施是:①泵进口管道存在高位点积气,故需实测管道的水平度,检查落实放气点设置是否与设计相符,否则仍按设计要求加装放气点;②设备基础固定时的刚度不够,建议将设备底座的槽钢加大、地脚螺栓加强或在纵向增焊几根底座槽钢、二次灌浆到泵底部(即泵底座也需灌浆)等方法将基础补强;③振动消除后,建议取消泵进出口的膨胀节,以利减小振动。

在完成换泵及上述解决措施后,其泵振动值测得见表4,由表可见泵的振动值超标更严重。另外,通过测试泵的基础振动位移最大值为10 μm,因此得出基础也不是引起泵振动的主要原因的结论。

表4 泵测试数据

3.3 第三次原因分析及解决措施

就此问题第三次分析,就之前的原因重新排查,但也无法得到具体原因从而给出行之有效的解决措施,最后综合制造厂及设计意见,给出如下解决办法:①更换入口管道,由滤网出口至泵进口之间管道采用与泵进口规格一致的直管;②更换泵,采用另一个厂生产的产品。

按解决办法①实施后,测得其改造前后的对比振动值见表5,由表中可知:入口管道改小后,入口流速增加到6.7 m/s,泵振动在轴向及垂直向的振动加大,泵径向(即泵进出口管道相接方向)振动减小,总体说明对泵振动反而更不利。

表5 泵测试数据

最后,采用另一厂商的泵后,泵的底座也有相应更改,其它不变的情况下,测得的振动值见表6,由表中可知所有的振动值都符合要求。由此可分析得到是泵内部问题,其原因估计是泵进口压力过高所致,与2.4节7)原因分析相同。

表6 泵测试数据

4 总结

更换水泵后,在相同测试条件下进行振动测试,测试结果完全满足振动位移≤80 μm的要求,水泵运行完全正常,振动和噪声达标,目前该水泵运行正常稳定。

通过此电厂工程的闭式循环冷却水泵振动超标的解决过程进行总结,得到以下经验教训可供借鉴。

(1)通过更换水泵进口管道,入口流速高达6.7 m/s,超过GB50764《电厂动力管道设计规范》要求的流速0.5~1.5 m/s较多,经过测试泵的振动位移增大,说明入口管道流速过高对泵振动会产生较大不利影响。

(2)通过测试数据分析,在换泵前后及泵进出口处加装膨胀节前后,泵的振动位移都大于管线振幅,且加装膨胀节后,泵的振动位移更大,因此明确泵主体振动超标是引起管线振动过大的主要原因。在以后的碰到类似问题,建议在泵设备本体方面查找。

(3)泵出厂前性能试验及振动测试,能排除泵自身如转子不平衡、零部件松动、轴弯曲等方面的而引起泵振动的原因,但不能排除因工作条件与试验不符如泵吸入压力过高等原因。且通过更换同类泵的测试数据分析表明,换泵不能消除泵不适应工作条件而引起的振动。为此,应找到有泵振动综合测试的单位进行重点分析,以找出主要原因,提出针对性的解决措施。

(4)通过振动数据测试表明,泵基础及二次灌浆影响泵振动很小,与泵及管系共振机率很低。

[1] 黄士永,李文.消防水泵振动超标分析及调试[J].科技与企业,2013,(13).

[2] 卞晓峰,成裕.机泵振动分析与消振对策[J].油化工设备技术,2012,33(5).

[3] 万鹤鸣.离心泵振动原因分析和解决方案[J].化工管理,2014,(8).

[4] 刘红云,卢捍卫.离心泵振动原因分析和解决方案[J].炼油技术与工程,2009,39(6).

[5] 吉天锡.试论离心泵振动的原因及其防治措施[J].化工设计通讯,2002,28(2).

[6] 张巍.离心泵的振动分析及预防措施[J].化工装备技术,2008,29(2)

[7] 潘向东等.双吸双支撑泵振动异常原因分析及处理措施[J].设备管理与维,2013,(11).

[8] 黄义刚等.泵振动的原因及其消除措施[J].排灌机械,2007,25(6).

[9] 汪东林,蒋翔.水泵振动的原因及消除措施[J].给水排水,1996,22(11)。

[10] 刘超等.离心泵振动原因分析[J].管道技术与设备,2015,(1).

[11] 马群南,等.吸入压力对泵振动和噪声的影响[J].水泵技术,2005,(2).

Analysis of Vibration Causes of Closed-cycle Cooling Water Pump Unit in Power Plant and Its Solution

DENG Cheng-gang, WANG Cheng, HE Zhen-wei

(Guangdong Electric Power Design Institute of China Energy Engineering Group, Guangzhou 510663, China)

Vibration displacement is an important evaluation index for pumps, it must meet the requirements from corresponding standards before putting into use. In this paper, the solutions or processes for closed-cycle water pump vibration causes from a power plant were summarized. Some causes were considered and treated. Finally, it was the high input water pressure that caused the pump vibration problems. The solutions used in this paper can provide good referece for similar pump vibration problems in power plants.

water pump; vibration; closed cycle.

TM621

B

1671-9913(2017)02-0019-06

2015-09-23

邓成刚(1974- ),男,广东韶关人,高级工程师,长期从事发电厂热机专业设计及研究工作。