HCF5-3800预热分解系统的优化设计及应用

张惠平

HCF5-3800预热分解系统的优化设计及应用

张惠平

(合肥水泥研究设计院 安徽合肥 230051)

1. 概述

上世纪七十年代末海螺集团宁国水泥厂等企业引进4000t/d预分解系统设备,八十年代中期第一台国产2000t/d预分解系统设备诞生,九十年代至今,国产化2000-10000t/d预分解系统设备已经相当成熟,且达到了国际先进水平。我院在国内最早开始预热预分解技术研究,经过十数年的努力,系统开发设计人员经过认真分析对比,在自我开发的基础上,吸取业内成熟可靠的先进技术,确定了我院HCF5-3800型5级单系列在线喷旋悬浮预热分解系统,该系统在新技术、新结构方面有了新的突破,成功地为我院在这一领域的技术创新进步做出贡献。

2. 系统主要设计参数

系统生产能力:≥3800~4000t/d 系统阻力:≤5000~5500Pa

烧成标煤耗:≤108kg标煤/t熟料 入窑生料分解率:90~95%

C1筒出口温度:290~320℃ 系统设备重量:~465吨

塔架尺寸:16200×17800×82000

该系统主要由旋风筒、上升风管、下料管、塔架内三次风管、HCF分解炉及烟室等部分组成。

3. 系统主要设计目标

3.1提高系统热效率,合理匹配各级旋风筒的分离效率与阻力

根据国内外文献资料及同类型厂的生产实践,对旋风筒的断面风速、进风口的长宽比和形状及切入方式、进口风速、内筒尺寸、出口风速、高径比等对分离效率、阻力有影响的因素,进行分析确定。

⑴降低C1筒出口气体含尘浓度和温度。

C1筒的分离效率是最高的,它直接影响废气含尘浓度,精心设计上升管道中进料位置和撒料装置,使物料不发生短路,有充分地换热时间和空间,降低旋风筒出口气体温度。

⑵提高C5筒的气固分离效率

入C5筒的物料是已经分解的高温粉料,为减少再循环及堵塞,应十分重视C5筒的分离效率。

旋风筒的分离效率是决定热效率的基本因素,各级筒分离效率对系统热效率影响不同,C1、 C5影响最为显著,系统分离效率匹配原则为:η1>η5>η2>η3>η4。

分离效率和阻力是矛盾的两个方面,C1、 C5分离效率要求高,阻力就高些,系统阻力配置为:P1>P5>P2>P3>P4。

3.2提高HCF分解炉的入窑物料分解率

HCF分解炉为燃烧提供足够的时间和空间,采取了喷旋结合及悬浮,使物料和燃料充分混合均匀,达到充分分解。

增加炉容以降低气体速度和物料运行速度,在保证炉内合理正常浓度场的情况下,延长物料的运行路径,即采取多次喷腾并适当地引入旋流,改变物料与气体的相对运行速度,增加固气停留时间比,延长物料的停留时间。

3.3采用分级燃烧技术,降低NOx排放量

利用助燃空气的分级加入,第一燃烧区空气过剩系数<1,造成不完全燃烧,产生CO还原部分窑内生产的NOx,有效降低分解炉内燃料燃烧过程中NOx的生成。

采用低NOx燃烧器(LNB)、空气分级燃烧(Air-Staging)及选择性非催化还原技术(SNCR),NOx总减排量可以大于60%。

4.系统优化设计

⑴工艺布置

改变C5筒与回转窑一线传统布置方式及分解炉进料、进风、进煤位置固定模式,分解炉上升管道布置在塔内,各级筒布局紧凑,塔架结构受力合理,节省土建投资。

⑵旋风筒

C1筒采用高效气固分离的双筒直锥结构,C2筒采用短柱体低压损直锥结构,C3 C4筒采用短柱体低压损偏锥结构,C5筒采用气固分离效率相对较高的下进风偏锥结构。

⑶蜗壳

C1筒采用4R,C2- C5筒采用3R阿基米德270度等角变高大包角形式蜗壳。

⑷内筒

C2- C5筒采用新型大片及小片组合拼装悬挂式,易更换,材质有所不同,减少重量和漏风。

⑸锥体

C3- C5筒锥体设置了上下二层桶料孔、测压管及空气炮,以便于防堵清堵,其下部有新型下料盒,内置弧型撒料台。

⑹分管

旋风筒与出口风管采用预提拉简易膨胀节,进口风管采用无平段结构。

⑺卸料阀

采用外置轴承支撑的卸料阀,阀板轴支撑在轴承外圈上,不会产生抱轴现象,同时因制造、安装、轴承进灰和温度等影响阀板灵活性的现象大为减少,阀板翻动灵活,漏风小。

⑻膨胀节

各级筒上升管不设膨胀节,下料管的膨胀节内筒及波纹管特殊处理,不暴露在高温料流中。

⑼烟室

采用风冷、分片、空心耐热铸钢喂料托板。

⑽三次风管

三次风管割向进炉底锥部,三次风管支撑于窑墩面,节省空间和投资。

⑾HCF分解炉

HCF型分解炉采用微旋双喷腾悬浮原理,拥有足够的炉容和上升管道,在炉内有4.5s的停留时间,在上升管道有2.5s的停留时间,使燃料有充分的时间燃烧,物料与燃料充分混合。

5.应用实例

福建省泉州美岭水泥有限公司3800t/d熟料新型干法生产线于2011年9月18日破土动工,2012年3月1日全面进入安装。预热器及分解炉分为现场制作和车间制造两部分,预热器分解炉精加工件由定点厂生产,确保了产品质量符合设计要求。2012年10月21日顺利建成并实现投料试生产,经过十余天的调试、试生产,该生产线于2012年11月1日至4日通过3天达标考核,平均日产熟料3975吨,平均fCaO=1.4,达到并超过了设计指标,生产运行过程中预分解系统设备未出现任何异常,未见预热器堵塞的征兆。最近几年生产数据见表1~4。

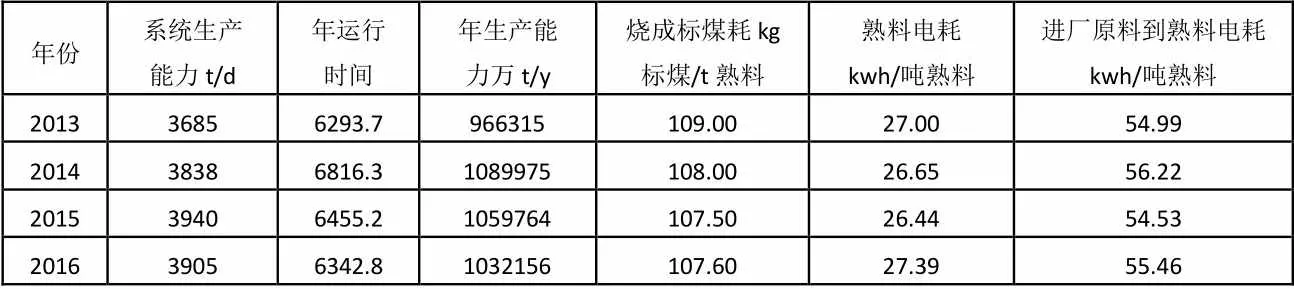

投产后生产数据 表1

年份系统生产能力t/d年运行时间年生产能力万t/y烧成标煤耗kg标煤/t熟料熟料电耗kwh/吨熟料进厂原料到熟料电耗kwh/吨熟料 201336856293.7966315109.0027.0054.99 201438386816.31089975108.0026.6556.22 201539406455.21059764107.5026.4454.53 201639056342.81032156107.6027.3955.46

注:电耗为未扣除余热发电的发电量。

入窑煤粉平均工业分析 表2

成份Mad(%)Aad(%)Cad(%)Vad(%)Qnet.ad(kJ/kg) 比例0.9724.3771.633.0424702

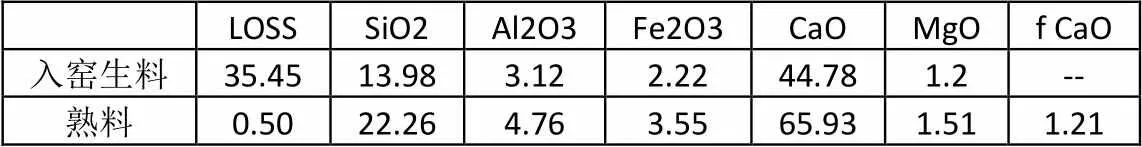

平均生、熟料化学成分 表3

LOSSSiO2Al2O3Fe2O3CaOMgOf CaO 入窑生料35.4513.983.122.2244.781.2-- 熟料0.5022.264.763.5565.931.511.21

平均生、熟料率值及矿物组成 表4

KHnPC3SC2SC3AC4AF 生料1.002.611.42-------- 熟料0.912.681.3457.3020.596.5810.79

6.结束语

通过上述的优化设计和实际应用,该预热分解系统的技术指标、设备重量、塔架尺寸等达到国内及国际先进水平。

[1]预热预分解系统设备的设计作者熊会思新世纪水泥导报 2004年03期

TQ172

B

1007-6344(2017)03-0007-01