基于XFEM与Cohesive模型分析PBX裂纹产生与扩展

黄西成, 李尚昆, 魏 强, 田 荣, 陈成军, 王理想, 柳 明

(1. 中国工程物理研究院总体工程研究所, 四川 绵阳 621999; 2. 中物院高性能数值模拟软件中心, 北京 100088)

1 引 言

高聚物粘结炸药(PBX)是由颗粒性主体炸药(如HMX)和高聚物粘结剂、增塑剂、钝感剂等经一定工艺压制而成[1-2],如PBX-9502炸药是95%的TATB晶粒与5%的粘结剂Kel-F800组成的复合材料[4]。最近几十年,由于低速撞击下结构安全性和可靠性受到政府与工程界的高度重视,PBX炸药的破坏问题也备受学术界关注[5-12]。

通常认为低速撞击下炸药的点火机制包括: 弹塑性或粘弹塑性变形、损伤与破坏、裂纹萌生与发展、塑性功局域化及塑性功转化为热、热传导等[13]。从试验观察发现,含能材料的塑性变形与后继开裂问题,直接影响了反应演化(如增加表面积会加速燃烧率)以及响应等级[14]; 材料内部的非均质损伤对炸药的力学性能及感度影响很大,裂纹扩展也将直接影响到结构完整性[15-16]。因此,研究PBX的裂纹产生及扩展,对正确认识这种材料对机械刺激的响应非常必要,同时也为评估裂纹发生的风险、研发裂纹抑制技术等提供理论支撑。

材料力学性能试验表明,不同应力状态下PBX表现出不同的力学特性[17-19],这给数值建模带来很大的困难[20-22]。本研究采用应力状态相关的强度模型、非关联流动法则, 描述材料在复杂应力状态下的非线性本构行为。同时,PBX在破坏模式方面表现出脆性/准脆性特点,这种材料即使整体上承受压缩载荷,但由于材料内部存在非均质(如微孔洞)特性[23-24],在外部压应力作用下,材料内部微孔洞附近产生局部的拉伸裂纹,随着载荷发展微裂纹进一步演化、扩展,最终导致材料或结构的整体破坏[25-27]。在模拟PBX脆性拉伸裂纹行为方面,通常方法有: 连续介质损伤力学的数值模拟方法[28-29]、直接数值模拟方法[30]、以及多尺度[31]或细观数值模拟方法[32],以及扩展有限元(XFEM)[33-37]。由于XFEM在模拟裂纹时无需对齐网格、裂纹扩展计算时无需重新划分网格等优点,目前备受学术界关注。本研究利用XFEM方法,针对PBX带孔板压缩破坏试验[26],分析PBX-9502炸药的启裂与扩展,在材料损伤与破坏方面,采用cohesive模型。

2 XFEM基本思想

XFEM是一种解决断裂力学问题的新的有限元方法,首先由Belytschko和Black[38]提出,该方法基于单位分解[39],将常规有限元法进行了扩展,采用独立于网格剖分的思想解决有限元中的裂纹扩展问题,在保留传统有限元所有优点的同时,并不需要对结构内部存在的裂纹等缺陷进行网格划分。XFEM是迄今为止求解不连续问题最有效的数值方法,它在标准有限元框架内研究问题,保留了有限元方法的所有优点,因此XFEM成为目前裂纹扩展模拟的主要方法之一,也代表了计算力学数值方法近十多年来的主要进展。XFEM在处理裂纹时,无需对齐网格,裂纹扩展也无需重新划分网格,而且稀疏网格也可以得到高精度数值解。XFEM这些优点使得这一方法在近十多年的计算力学界十分活跃[33,35]。

在分析断裂问题中,XFEM引入强化基函数,包括: 裂尖附近渐进函数,以刻画裂尖附近的应力奇异性; 不连续函数,以表征跨越裂纹面的位移跳跃。本研究在裂纹张开与移动的计算中,采用内聚力模型[40]和虚拟节点方法[41-42],即在XFEM方法的框架中,引入单元材料的拉伸-分离的内聚行为,以模拟裂纹的萌生及扩展过程。在材料破坏方面,采用内聚力方法; 在裂纹行为方法,基于XFEM模拟方法,这样结合起来,可以模拟材料内裂纹产生及沿任意路径分析的扩展过程,而且裂纹扩展并不必强制沿着单元边界。

3 基于XFEM的内聚力模型

Cohesive模型属于损伤模型,最先由Barenblatt[40]引入,使用拉伸-分离法则来模拟原子晶格的减聚力,避免了裂纹尖端的奇异性[43]。Cohesive模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属、陶瓷、复合材料等。Cohesive界面/单元须服从Cohesive分离法则,包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。典型的分离法则有Needleman律[44]、Hillerborg律[45]、Bažant律[46]。

本研究的裂纹扩展分析中,采用了基于XFEM的内聚片段法,应用了线弹性拉伸-分离模型、损伤启动准则和损伤演化律。在线弹性拉伸-分离模型中,假设初始为线弹性行为,后跟损伤启动与演化。线弹性行为表示为裂纹单元的内聚应力t与张开位移δ之间的线性关系,即:

t=Kδ

(1)

式中:

t=[tn,ts,tt]T

δ=[δn,δs,δt]T

K=diag[Knn,Kss,Ktt]

(2)

tn为法向应力分量,tn和tt为两个切向应力分量,相应的分离量分别为δn,δs,δt。法向与切向刚度分量间不存在耦合现象: 纯法向分离量并不会引起切向内聚力,纯切向滑动也不会引起法向内聚力。刚度阵中的分量Knn,Kss,Ktt可通过强化单元的弹性参数计算。

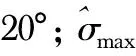

在模拟拉伸开裂时,采用最大主应力准则作为启裂准则,即当

(3)

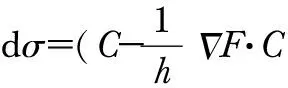

采用标量损伤变量D∈[0,1]描述内聚刚度退化率,即损伤演化律,以表征裂纹面与裂开单元边之间交集部分的整体平均损伤程度。在裂纹张开过程采用损伤演化方程描述,采用能量形式的线性或指数型演化方程:

(4)

式中,GeqC为等效的临界断裂能释放率,J·m-2,采用BK幂律模型[47]:

(5)

受损材料后,方程(1)中的法向与切线应力分量表示为:

tn=(1-D)Tn

ts=(1-D)Ts

tt=(1-D)Tt

(6)

式中,当法向受压缩即Tn<0时,不产生裂纹,即tn=Tn。Tn、Ts和Tt分别为无损线弹性情况下预测的法向、切向应力分量。为了描述跨越界面同时存在法向与切线分离时的损伤演化,采用有效分量:

(7)

4 复杂应力状态下PBX塑性变形描述

根据TATB基炸药变形特征,如50 ℃温度下准静态拉、压不对称性[19],如图1所示,本研究采用压力相关的屈服面、非关联流动法则以及应力状态相关的拉、压加权函数,来描述复杂应力状态下材料的力学行为,模型中引入拉伸与压缩试验数据。

图1TATB基炸药在50 ℃下准静态拉、压应力-应变曲线[19]

Fig.1Quasi-static stress-strain curve of TATB based explosive in tension and compression at 50 ℃[19]

4.1 屈服面

(8)

α=[(σb0/σc0)-1]/[2(σb0/σc0)-1],

γ=3(1-Kc)/(2Kc-1);

4.2 流动势

与金属材料不同的是,内聚摩擦类材料表现出剪

胀特性,需采用非关联流动法则[51]:

(9)

(10)

(11)

4.3 塑性应变演化

(12)

(13)

根据TATB钝感炸药相关试验数据[17,50,53],本研究采用表1的材料模型参数。

表150 ℃下PBX-9502材料参数

Table1Material parameters of PBX-9502 at 50 ℃

E/GPavφ/(°)ψ/(°)eσcs/MPaσts/MPaσc0/MPaσt0/MPaGⅠC/J·m-22.30.42010.17.123.217.88100

5 计算模型及结果分析

本研究采用文献[26]的试验模型。试验材料为TATB基钝感炸药,试验温度为50 ℃,试验采用单轴压缩加载,加载速率为1.27 mm·min-1。试件几何为中心带椭圆形孔板,如图2所示。板尺寸的高×宽×厚为76.2 mm×38.1 mm×12.7 mm,中心孔由四段直线和两段弧线围成,弧线段的直径为12.7 mm和3.81 mm,孔的高度d为19.05 mm,孔的上端顶点为A,侧边顶点为B。数值模拟的网格为四边形平面应力单元,单元尺寸约0.5 mm; 采用最大主应力和断裂能准则,无需预置初始裂纹。

图2PBX-9502带孔板受压下断裂试验试件尺寸

Fig.2Specimen plate with cavity for fracture experiment on PBX-9502 subject to compression

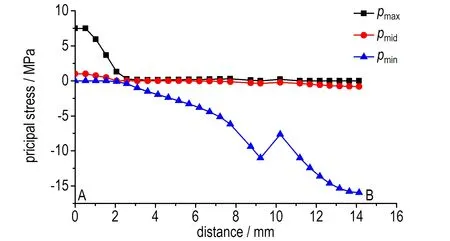

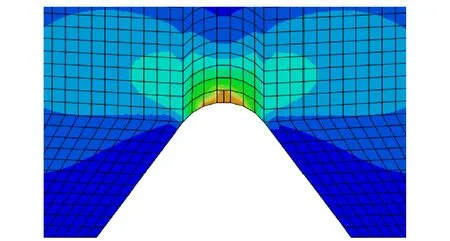

采用PANDA_Fracture进行XFEM分析,计算结果表明,板在整体压缩作用下,中心孔的四周受力与变形很不均匀,在孔的上、下两端点承受的第一主应力为拉应力,且沿孔内壁分布为最大点。图3a为拉伸裂纹产生前孔内壁从顶点A到侧边B点之间、沿孔内壁的主应力分布; 可见A点所受的第一主应力为最大,B点所受的第三主应力和剪应力为最大(绝对值),因此开裂破坏模式首先在A点萌生,裂纹方向将与最大主应力方向垂直; 其次在B点将会萌生剪切破坏模式; 从实测相关系数场图3b中也可以证实这一结果[26]。

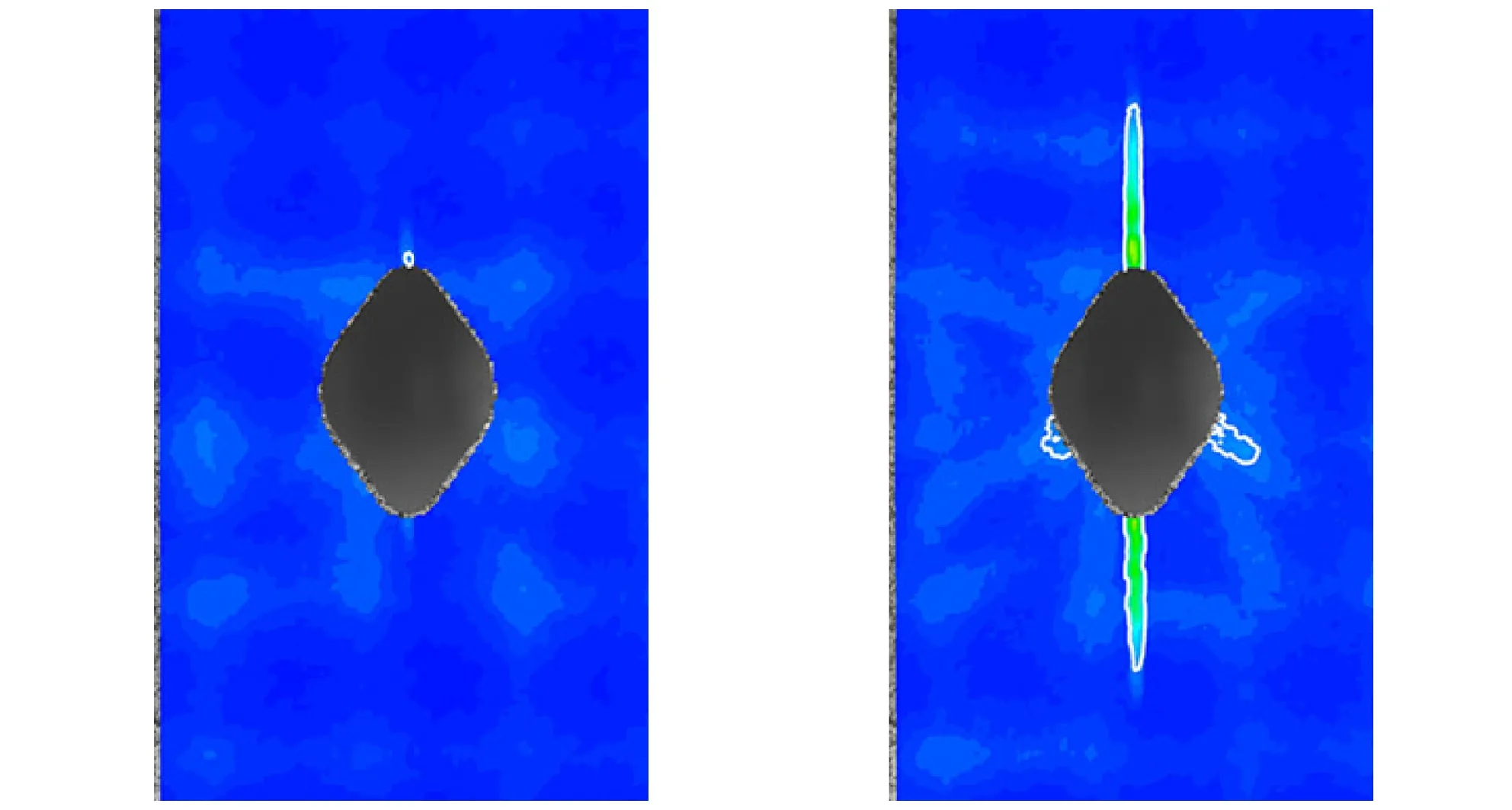

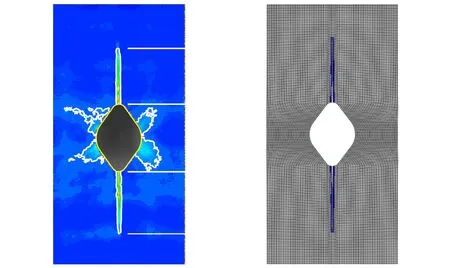

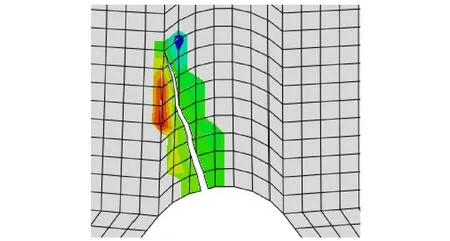

数值模拟表明,在外部压应力作用下,试件内部孔洞附近产生非均匀变形场与应力场,导致应力集中或高的应力梯度,当局部应力如拉应力到达材料破坏应力时,产生局部的拉伸裂纹,随着外载于变形进一步发展,裂纹在萌生处迅速沿着最大主应力区域扩展,最终形成两条宏观裂纹,如图4所示,其中图4a为试验图,图4b为数值模拟获得的裂纹最终图,图4c为典型时

a. principal stresses distribution

b. measured correlation coefficient field[26]

图3试件椭圆形孔内壁应力分布图

Fig.3stress distribution on the inner wall of elliptical hole in specimen

a. experimental measured cracksb. simulated cracks

c. simulated crack position at different moments

图4PBX-9502带孔板状试件在整体压缩下启裂及裂纹路径

Fig.4Crack initiation and growth of PBX-9502 platy specimen with cavity subjected to overall compression

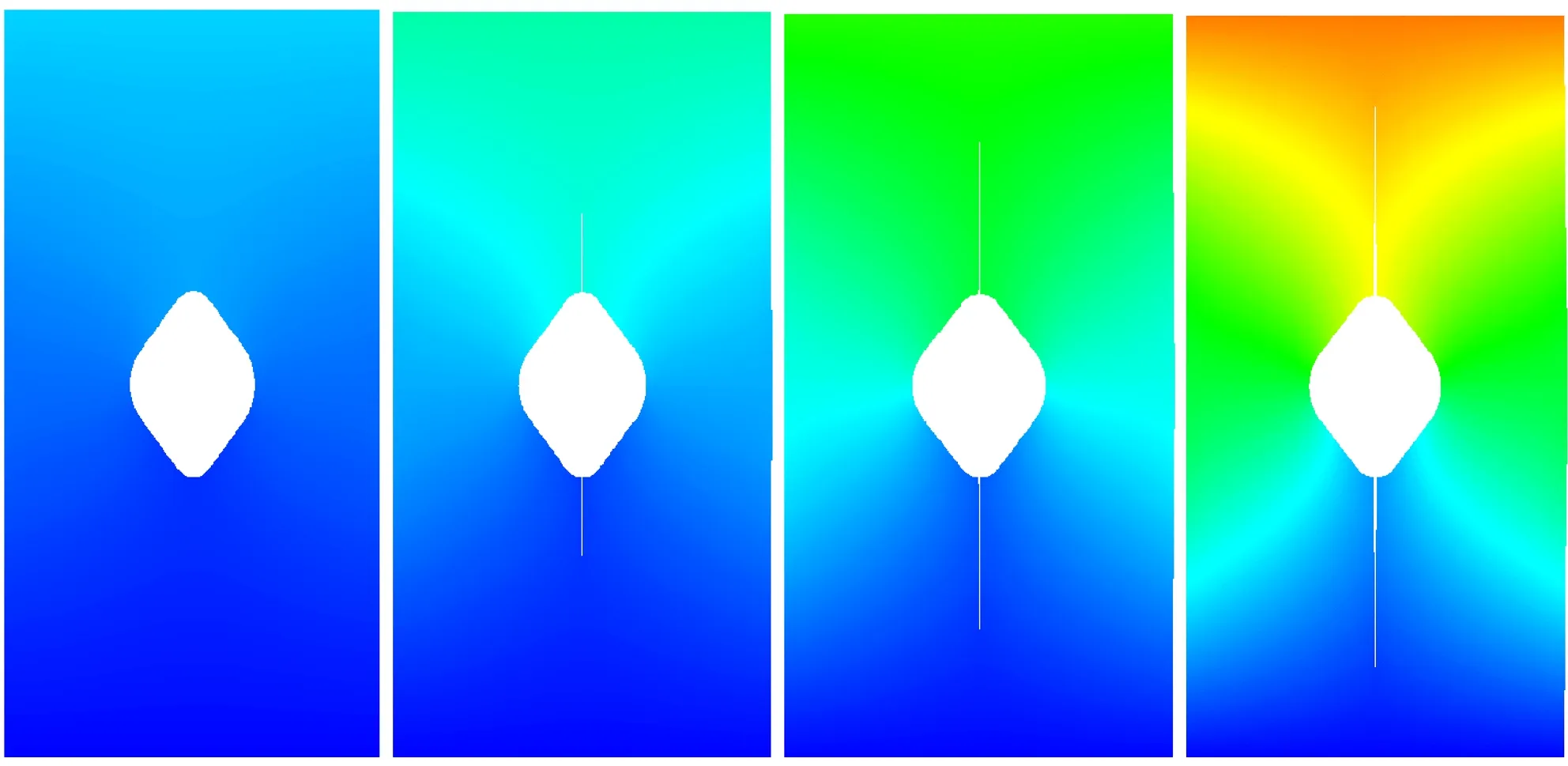

刻的裂纹位置图。图5为数值模拟,其中孔内壁A点的拉伸裂纹萌生及裂纹方向图像见图5b。图5c为混合裂纹预测图: 当把端面位移载荷同时施加到纵向与横向时,从孔内壁顶点附近产生Ⅰ-Ⅱ型混合裂纹。

a. crack initiation position

b. partial enlarged view

c. simulation of mixed crack of type Ⅰ and Ⅱ

图5PBX-9502裂纹萌生点与裂纹方向的数值模拟

Fig.5Simulation of crack initiation location and direction of PBX

图6为启裂时间、裂纹扩展速度、裂纹扩展历程的数值模拟结果与试验[26]对比。整体上数值模拟给出的裂纹发展趋势与试验结果相吻合,如上、下裂纹时程的整体走势和拐点,启裂时刻均在δ/H=0.32%(约0.2 min),裂纹初期扩展速度的试验值为1.76 mm·s-1,数值模拟值为1.77 mm·s-1。这说明基于XFEM和内聚模型的方法,对Ⅰ型裂纹的产生、扩展的模拟是可行的; 在裂纹产生、扩展等整体发展规律上,数值模拟可以给出好的预测。但在一些细节上,如裂纹产生后,数值模拟得到的裂纹扩展较实测值有一个滞后; 且裂纹发展后期,模拟与实测的裂纹位置有一定的偏差。可能的原因有:

(1) 试验测试裂纹位置时,理论上需要足够高的分辨率以识别裂纹、捕捉裂尖位置,但在实际测量中很难做到,这可能导致裂纹位置、长度等的测试值与实际有差异。

(2) 目前采用的XFEM计算,简化的算法导致裂纹扩展时一次性地穿越一个单元,显式上单元内裂纹的速度为无穷大,当网格不是足够精细时,会导致裂纹扩展在时间预测方面有一定的误差。

(3) 在模拟裂纹间断面时材料损伤破坏导致材料软化、刚度劣化,数值算法遇到收敛困难; 为克服这种困难,在内聚本构模型的算法中引入表征粘性系统松弛时间的粘性系数,进行粘性正则化处理。这也导致材料破坏模拟方面出现很小程度的松弛效应。

(4) 由于PBX炸药具有细观非均质特性,力学参数有一定的随机分散性,而且在加工过程中,孔周边受到一定程度的损伤,可能导致裂纹扩展曲线上出现局部的跳跃,如下端曲线,本研究 的数值方法没有计及这些影响。

图6启裂时间与裂纹扩展速度、裂纹扩展历程的关系曲线

Fig.6Crack initiation moment, initial crack speed and growth history curves

6 结 论

(1) PBX-9502带孔板在整体压应力条件下,孔洞周围产生非均匀应力与变形场,导致局部应力集中; 当拉应力到达材料破坏强度时,局部位置萌生开裂破坏模式; 随着载荷与变形的发展,裂纹单元损伤继续演化,当达到临界值时,裂纹进一步张开,沿着最大主应力区域扩展,最终导致材料整体开裂破坏。这是含孔洞板受压开裂机理,减小孔洞内壁或周边的拉伸应力集中的措施,将有助于防止开裂破坏。

(2) 整体上数值模拟给出的裂纹发展趋势与试验结果相吻合,包括裂纹时程的整体走势和拐点、启裂时刻、裂纹初期扩展速度等; 表明基于XFEM和内聚模型的方法,对I型裂纹的产生、扩展的模拟是可行的; 在裂纹产生、扩展等整体发展规律上,数值模拟可以给出较好预测。

(3) 由于PBX炸药具有细观非均质特性,其宏观上力学参数有一定的分散性或随机性,因此良好的数值预测需要统计试验数据作支撑,将材料参数的统计特性引入到数值模拟中。

参考文献:

[1] Skidmore C B, Phillips D S, Howe P W, et al. The evolution of microstructural changes in pressed HMX explosives[C]∥ Colorado: Short J M, Kennedy J E.Proceedings of the 11thDetonation Symposium. Snowmass Village, 1998: 556-564.

[2] Ye S, Tonokura K, Koshi M. Energy transfer rates and impact sensitivities of crystalline explosives[J].Combustion&Flame, 2003, 132(1-2): 240-246.

[3] Clements B E, Mas E M. A theory for plastic-bonded materials with a bimodal size distribution of filler particles[J].Modelling&SimulationinMaterialsScience&Engineering, 2004, 12(12-15): 407-421.

[4] Baer M R. Modeling heterogeneous energetic materials at the mesoscale[J].ThermochimicaActa, 2002, 384(1-2): 351-367.

[5] Palmer S J P, Field J E, Huntley J M. Deformation, strengths and strains to failure of polymer bonded explosives[J].ProceedingsMathematical&PhysicalSciences, 1993, 440(1909): 399-419.

[6] Li M, Zhang J, Xiong C Y, et al. Damage and fracture prediction of plastic-bonded explosive by digital image correlation processing[J].OpticsandLasersinEngineering, 2005, 43: 856-868.

[7] Liu Z W, Xie H M, Li K X, et al. Fracture behavior of PBX simulation subject to combined thermal and mechanical loads[J].PolymerTesting, 2009, 28: 627-635.

[8] Chen P, Xie H, Huang F, et al. Deformation and failure of polymer bonded explosives under diametric compression test[J].PolymerTesting, 2006, 25(3): 333-341.

[9] Chen P, Huang F, Ding Y. Microstructure, deformation and failure of polymer bonded explosives[J].JournalofMaterialsScience, 2007,42(13): 5272-5280.

[10] Pengwan Chen, Zhongbin Zhou, Shaopeng Ma, et al. Measurement of dynamic fracture toughness and failure behavior for explosive mock materials[J].FrontMechEng, 2011, 6(3): 292-295.

[11] Li Jun-Ling, Fu Hua, Tan Duo-Wang, et al. Fracture Behaviour Investigation into a Polymer-Bonded Explosive[J],Strain, 2012,48: 463-473.

[12] Zubelewicz A, Thompson D G, Ostojastarzewski M, et al. Fracture model for cemented aggregates[J].AIPAdvances, 2013, 3(1): 3275.

[13] Danzhu Ma, Pengwan Chen, Qiang Zhou,et al. Ignition criterion and safety prediction of explosives under low velocity impact[J].JournalofAppliedPhysics,2013, 114(11): 405-408.

[14] Berghout H L, Son S F, Skidmore C B, et al. Combustion of damaged PBX 9501 explosive[J].ThermochimicaActa, 2002, 384(1-2): 261-277.

[15] Bennett J G, Haberman K S, Johnson J N, et al. A constitutive model for the non-shock ignition and mechanical response of high explosives[J].JournaloftheMechanics&PhysicsofSolids, 1998, 46(12): 2303-2322.

[16] Dienes J K, Zuo Q H, Kershner J D. Impact initiation of explosives and propellants via statistical crack mechanics[J].JournaloftheMechanics&PhysicsofSolids, 2006, 54(6): 1237-1275.

[17] Belmas R , Reynier P. Mechanical behavior of pressed explosives[C]∥International Symposium Energetic Materials Technology Florida, March 21-23,1994: 360-365.

[18] Ellis K, Leppard C, Radesk H. Mechanical properties and damage evaluation of a UK PBX[J].JournalofMaterialsScience, 2005, 40(23): 6241-6248.

[19] Thompson D G, Gray III G T, Blumenthal W R,et al. Quasi-static and dynamic mechanical properties testing of PBX 9502: strain rate, temperature, density and processing methods[R]. Los Alamos National Laboratory, Los Alamos, NM, 2002, LA-UR-02-6592

[20] Picart D, Brigolle J L. Characterization of the viscoelastic behaviour of a plastic-bonded explosive[J].MaterialsScienceandEngineering,A, 2010: 7826-7831.

[21] Viet Dung Le, Michel Gratton, Michael Caliez, Arnaud Frachon, Didier Picart. Experimental mechanical characterization of plastic-bonded explosives[J].JournalofMaterialsScience, 2010, 45: 5802-5813.

[22] Picart D, Benelfellah A, Brigolle J L, et al. Characterization and modeling of the anisotropic damage of a high-explosive composition[J].EngineeringFractureMechanics, 2014, 131: 525-537.

[23] Asay B W. Non-Shock Initiation of Explosives(Shock Wave Science and Technology Reference Library, Vol. 5)[M]. Springer- Verlag, Berlin Heidelberg, 2010.

[24] Trumel H, Lambert P, Belmas R. Mesoscopic investigations of the deformation and initiation mechanisms of a HMX-based pressed composition[C]∥USA :Proceedings of the 14th Detonation Symposium, Coeur d′Alene, , 2010.

[25] Gilles Pijaudier-Cabot, Zdenek Bittnar, Bruno Gerard. Mechanics of Quasi-Brittle Materials and Structures[M]. HERMES Science Publications, Paris, 1999.

[26] Liu C, Thompson D G. Crack Initiation and Growth in PBX 9502 High Explosive Subject to Compression[J].JournalofAppliedMechanics, 2014, 81(10): 212-213.

[27] Van de Steen B, Vervoort A, and Napier J A L. Observed and simulated fracture pattern in diametrically loaded discs of rock material[J].InternationalJournalofFracture, 2005, 131: 35-52.

[28] Lemaitre J, Desmorat R. Engineering Damage Mechanics-Ductile, Creep, Fatigue and Brittle Failures[M]. Springer-Verlag, Berlin, Heidelberg, 2005.

[29] Xicheng Huang, Chengjun Chen, Gang Chen, et al. Analysis of deformation and failure of polymer-bonded explosives using coupled plastic damage model[C]∥Proceedings of the 20th International Conference on Composite Materials, Copenhagen, Denmar, 2015.

[30] Ionita A, Clements B E, Zubelewicz A, et al. Direct numerical simulations to investigate the mechanical response of energetic materials[R]. Los Alamos National Laboratory, Los Alamos, NM, 2011, LA-UR-11-02598.

[31] Toro S, Sánchez P J, Blanco P J, de Souza Neto E A, Huespe A E, Feijóo R A. Multiscale formulation for material failure accounting for cohesive cracks at the macro and micro scales[J].InternationalJournalofPlasticity, 2016,76: 75-110.

[32] Wu Y Q, Huang F L. A micromechanical model for predicting combined damage of particles and interface debonding in PBX explosives[J].MechanicsofMaterials, 2009, 41(1): 27-47.

[33] Belytschko T, Black T. Elastic crack growth in finite elements with minimal remeshing[J].InternationalJournalforNumericalMethodsinEngineering, 1999, 45(5): 601-620.

[34] 庄茁. 扩展有限单元法[M]. 北京: 清华大学出版社, 2012.

ZHUANG Zuo. Extended Finite Element Method[M]. Beijing: Tsinghua University Press, 2012.

[35] 余天堂. 扩展有限单元法—理论.应用及程序[M]. 北京: 科学出版社, 2014.

YU Tian-tang. Extended Finite Element Method-Theory, Application and Programming[M]. Beijing: Science Press, 2014.

[36] Pommier S, Gravouil A, Combescure A, et al. Extended finite element method for crack propagation[J].JohnWiley&Sons, 2013: 173-226.

[37] Tian Rong, Wen Longfei. Improved XFEM-An extra-dof free, well-conditioning, and interpolating XFEM[J].ComputerMethodsinAppliedMechanicsandEngineering, 2015, 285: 639-658.

[38] Belytschko T, Black T. Elastic crack growth in finite elements with minimal remeshing[J].InternationalJournalforNumericalMethodsinEngineering, 1999, 45(5): 601-620.

[39] Melenk J M, Babuška I. The partition of unity finite element method: Basic theory and applications[J].ComputerMethodsinAppliedMechanics&Engineering, 1996, 139(1-4): 289-314.

[40] Barenblatt G I. The Mathematical Theory of Equilibrium Cracks in Brittle Fracture[J].AdvancesinAppliedMechanics, 1962, 7: 55-129.

[41] Jeong Hoon Song, Areias P M A. Belytschko T. A method for dynamic crack and shear band propagation with phantom nodes[J].InternationalJournalforNumericalMethodsinEngineering, 2006, 67(6): 868-893.

[42] Remmers J J C, Borst R D, Needleman A. The simulation of dynamic crack propagation using the cohesive segments method [J].JournaloftheMechanics&PhysicsofSolids, 2008, 56(1): 70-92.

[43] Lawn B R. Fracture of Brittle Solids(second edition)[M]. Cambridge University Press, 1993.

[44] Needleman A. An analysis of decohesion along an imperfect interface[J].InternationalJournalofFracture, 1990, 42(1): 21-40.

[45] Hillerborg A, Modéer M, Petersson P E. Analysis of crack formation and crack growth in concrete by means of fracture mechanics and finite elements[J].Cement&ConcreteResearch, 2008, 6(6): 773-781.

[46] Zdeněk P. Bažant. Concrete fracture models: testing and practice[J].EngineeringFractureMechanics, 2002, 69(2): 165-205.

[47] Benzeggagh M L, Kenane M. Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus[J].CompositesScience&Technology, 1996, 56(4): 439-449.

[48] Lubliner J, Oliver J, Oller S, et al. A plastic-damage model for concrete[J].InternationalJournalofSolids&Structures, 1989, 25(3): 299-326.

[49] Lee J, Fenves G L. Plastic-Damage Model for Cyclic Loading of Concrete Structures[J].JournalofEngineeringMechanics,1998, 124(8): 892-900.

[50] Gruau C, Picart D, Belmas R, et al. Ignition of a confined high explosive under low velocity impact[J].InternationalJournalofImpactEngineering, 2009, 36(4): 537-550.

[51] Chen W F, Han D J. Plasticity for structural engineers[M]. Springer-Verlag, 1988.

[53] Williamson D M, Palmer S J P, Proud W G. Fracture studies of PBX simulant materials[C]∥Furnish M D, Elert M, Russel T P, et al. Shock Compression of Condensed Matter-2005. American Institute of Physics, 2006, 845(1): 829-832.