燃气轮机转子厂内高速动平衡试验转子—支撑系统油膜失稳现象分析与处理

曾杨,周创,李长青

(东方汽轮机有限公司,四川德阳,618000)

燃气轮机转子厂内高速动平衡试验转子—支撑系统油膜失稳现象分析与处理

曾杨,周创,李长青

(东方汽轮机有限公司,四川德阳,618000)

文章就燃气轮机转子厂内高速动平衡试验时出现的油膜失稳现象进行了分析,并结合实践探讨了几种解决油膜失稳的方法。抑制油膜失稳的方法有很多种,要达到最佳的效果需要多种方法综合实施,从实践来看,文章提到的方法是有效的。

燃气轮机,转子,动平衡,轴承,油膜失稳

0 引言

油膜失稳是轴承-转子系统失稳中较常见的一种,常常发生在升速过程中,当转子转速升速到某一值时,振动幅值突然增大,低频谐波振幅也同时增大。东汽在进行燃气轮机转子厂内高速动平衡试验时常遇到此类失稳问题,该失稳常出现在超速试验,转速到达一定值时,轴瓦的通频振动值急剧增大,突然出现油膜振荡,对试验安全和效率产生了巨大的影响。本文就燃气轮机转子在厂内动平衡试验时出现的油膜失稳现象的特征进行了分析,并结合实践探讨几条抑制此类失稳现象的方法及该方法达到的效果。

1 油膜失稳简介

油膜失稳一般会经历两个过程,开始是出现油膜涡动,也就是半速涡动,最后出现油膜振荡。转子升到一定转速时,产生涡动,随转速升高,涡动频率始终等于或略小于转动频率的一半,出现涡动的这个转速通常称为失稳转速,转速升至两倍临界转速时,涡动频率与转子固有频率重合,产生共振,振幅陡然变大,油膜涡动变成油膜振荡,振荡的频率将不再发生变化,始终等于转子的固有频率。但在一些重载轴承里,开始不出现油膜涡动,转子转速到达某一转速时,直接出现油膜振荡。

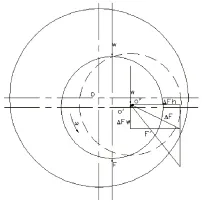

1.1 油膜失稳的机理

如图1所示,转子在高速转动时,其轴颈中心会偏离轴承中心O,其平衡位置在O′点,此时载荷W和油膜的弹性恢复力F处于平衡状态,当外界有一个扰动使轴颈中心偏离轴承中心一个小位移O′O″,此时载荷W没有发生改变,但油膜的弹性恢复力却由F变成了F′,大小和方向都发生了改变,因此F′与W不能平衡,由图1中力的合成可知,出现了ΔF这个不平衡的力,同时,ΔF可以分解成ΔFw垂直方向的力和ΔFh水平方向的力。ΔFh使轴颈中心O″向O′靠近,趋向稳定的作用,而ΔFw却使O″绕着O′涡动的作用。

图1 轴颈在轴承中的受力分析

根据油膜阻尼力与ΔFw的大小关系,O″绕着O′涡动会出现3种不同情况。

第一种情况,如果油膜阻尼力超过ΔFw,则涡动的轨迹会是一个收敛的曲线,最终O”与O′重合,回到平衡的位置,这种平衡是稳定的,不会出现失稳。

第二种情况,如果油膜阻尼力与ΔFw达到了平衡,则涡动的轨迹会是一个椭圆曲线,这种情况就是不发散的半速涡动。

第三种情况,如果油膜阻尼力小于ΔFw,则涡动的轨迹会是一个发散的曲线,O″会越来越远离O′,即会出现失稳。

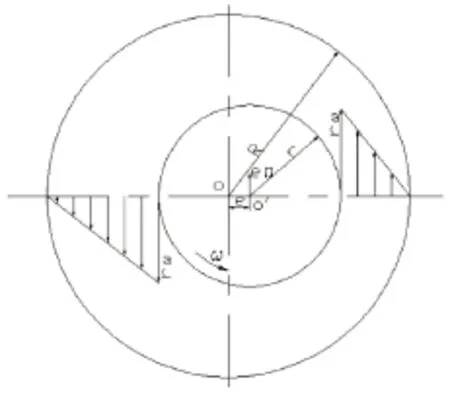

1.2 油膜失稳涡动的频率

如图2所示,设转子轴颈中心存在油膜涡动,涡动频率为Ω,转子的角速度为ω,轴颈半径为r,轴瓦内孔半径为R,轴颈中心相对轴承中心偏离了e。

图2 油膜涡动角速度

由于润滑油有一定的粘性,则轴颈表面润滑油的流速与轴颈表面的线速度相同,即ωr,而轴瓦表面润滑油流速就等于零,假设轴承间隙内的润滑油流速按线性规律变化,则润滑油的平均流速为ωr/2。,那么单位时间内,单位截面内流入轴承下半间隙的润滑油流量应为 (R-r+e)ωr/2,流出流量为 (R-r-e)ωr/2,此时转子转动时单位时间内将产生多余流量,即 (R-r+e)ωr/2-(R-r-e)ωr/2= ωre,这就有两种极端情况出现了,一种是转子完全没有涡动,多余的润滑油将从轴承两侧流出;另一种是多余的流量刚好补偿由于轴颈中心涡动而增加的空间,则ωre=Ωe*2r,简化后得Ω=ω/2。即润滑油引起的涡动频率等于转子转动频率的一半,所以称为油膜涡动或半速涡动。但实际情况是轴承两侧总是存在一定的漏油量,所以Ω略小于ω的一半,一般为Ω=(0.42~0.48)ω。

2 燃气轮机转子失稳简介

2.1 燃气轮机转子动平衡试验简介

该燃气轮机转子总重约93 t,总长11 630 mm,设计跨距8 914 mm,压气机侧和透平侧的轴承负荷都约为46 500 kg,轴承形式为椭圆轴承,比压1.51 MPa,属于中等偏重载轴承。转子在东汽200 t动平衡试验台上的第一临界转速为1 010~1 040 r/min,第二临界转速为2 220~2 250 r/min,第三临界转速为2 950~3 000 r/min,工作转速3 000 r/min,最高超速转速为3 330 r/min。

2.2 燃气轮机转子油膜失稳特征

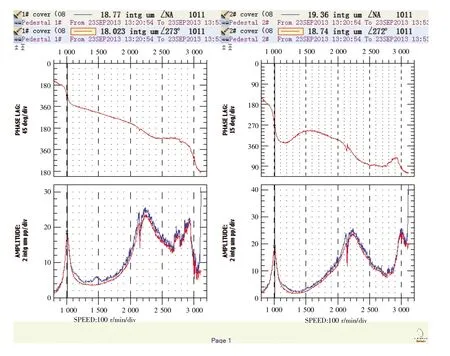

如图3所示,转子在运行到某一转速时,通频振动的幅值 (蓝色曲线,下同)骤然上升,而基频振动幅值 (红色曲线,下同)变化不大,而在之前的转速,转子的振动幅值绝大部分都是基频振动幅值。压气机侧和透平侧几乎同时开始失稳。该转子的第一临界转速为1 011 r/min。

图3 某台燃气轮机转子轴承盖振动Bode图

该类转子出现油膜失稳现象时,轴承乌金温度会出现图4所示的现象,即随着转速从零上升到最高转速然后降到零,温度会出现先升后降,然后再升高再降低的M形状的曲线,即有两个瓦温峰值,而一般情况是倒V形,只有一个峰值。

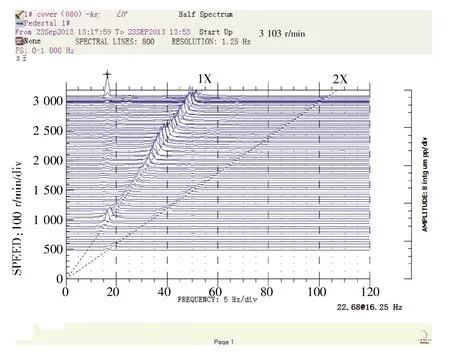

如图5所示,转子在转速低于1 900 r/min时,并没出现明显的油膜涡动,而转速到了2 000 r/ min附近时,出现了频率为16.25 Hz的油膜涡动,但幅值很小,大约在2~3 μm,且过了2 200 r/min后,该油膜涡动消失,直到约3 080 r/min,振动突然发散,低频振动幅值突然陡升,比较符合重载轴承油膜失稳的规律。而此时低频振动的频率仍是16.25 Hz,16.25 Hz对应的转速为975 r/min,与该转子的第一临界转速1 011 r/min非常接近,符合油膜失稳的规律。

图5 某台燃气轮机转子轴承盖振动cascade图

3 燃气轮机转子厂内动平衡试验油膜失稳处理

高速重载转子一般都采用滑动轴承,滑动轴承的特性对转子的稳定性有着巨大的影响。润滑油油温,润滑油油压,轴承形式,轴承顶隙、侧隙及轴承比压等都对失稳产生不同程度的影响。东汽200 t高动试验台位对于油膜失稳有如下处理。

3.1 试验中油膜失稳应急处理

对于燃气轮机转子在高动试验运行时突然出现油膜振荡,振动突然快速增大时,应立即投入高压顶轴油系统,通过高压油进入,使转子轴颈中心重新回到平衡位置,振动立即减小,从而暂时抑制失稳。此时千万不要以为失稳问题已经得到解决,应立即降速,避免再次出现油膜振荡,若冒险继续升速,油膜振荡可能会再次出现,到时候除了降速将没有任何抑制失稳的手段,且振动幅值不会因转速的降低而立即减少,会出现滞后现象,即油膜振荡在升降速过程中发生转速和降速过程中消失转速之间会有差异,那时候情况将是非常危险的。如图6所示,蓝色曲线为升速曲线,红色曲线为降速曲线,该转子为2.2中所提及的那根转子。转子在3 080 r/min时,出现油膜振荡,转速到3 110 r/min时开始降速,转速从3 110 r/min到3 103 r/min这一段可以明显看出有滞后现象,振动幅值并没有随着转速的降低而减小,反而增大。转速降到3 103 r/min时,开始投入高压顶轴油,振动立即减小,转速滞后现象也消失了,失稳现象得到抑制。

图6 某台燃气轮机转子轴承盖振动幅值升降速bode图

3.2 轴承比压、顶隙对油膜失稳的影响

减小轴瓦长径比,即增大轴承比压,和调整轴承顶隙是抑制油膜失稳最常用的办法,也是最容易的办法,其实质就是增大轴承的相对偏心率,使轴承的稳定性得到提高。但是轴承比压不能过大,顶隙不能过小,二者必须兼顾,否则会导致试验时轴瓦乌金温度过高。

3.2.1 减小轴承宽度增大轴承比压和减小顶隙方案

通过试验发现将燃气轮机转子动平衡试验轴承的宽度从480 mm减小至448 mm,轴承乌金的温度升高约10℃,将轴瓦顶隙由1.00 mm减小至0.90 mm,乌金温度升高约2℃,随着顶隙的减小,乌金温度将升高得更快。单独采用上述方法,对油膜失稳没有起到根本的抑制作用,且调整限度有限,试验时发现转子到达某一转速时仍然会突然出现油膜振荡。

3.2.2 轴承开周向槽增大比压方案

由于3.2.1中的方法不能解决油膜失稳的问题,于是采取在轴承下瓦中部开25.4 mm×1.6 mm的周向槽的方案。根据参考文献[1]的分析,由于开槽部位基本建立不起动压,使承压区面积减小,承压区压力提高,轴承比压提高,最小油膜厚度减小,稳定性得到提高。轴承比压提高导致轴瓦乌金温度的升高,为了解决此问题,在轴承上瓦也开了240 mm×3.2 mm的周向槽,这样使进油量增加,更好地冷却轴颈与轴瓦乌金,使乌金温度不会上升太多。

如2.2中提到的那根转子,在采取了3.2.1的方案后仍然出现油膜失稳现象,在采取了3.2.2的方案后,轴承的稳定性显著提高,油膜失稳暂时得到了抑制,轴瓦乌金温度并没有升高,成功完成试验。

3.3 油温对油膜失稳的影响

影响油膜失稳的因素是多方面的,即便采取上下瓦开槽并减小顶隙的方法,也不是绝对能避免油膜失稳现象发生。在采取上述方法后连续5根转子高动试验都没有油膜失稳现象,在进行第6根转子高动试验时,转子转速在超过3 200 r/min时,油膜振荡再次出现,失稳特征与前几次十分相似。出现失稳时,润滑油进油温度约为35℃,两副轴承的最高瓦温分别约为88℃和85℃,于是采取提高润滑油进油温度的方法,降低润滑油的粘度,从而提高稳定性,但是润滑油温度不能提高太多,否则会影响轴瓦乌金的冷却效果。通过对油温、瓦温数据的对比分析,决定把油温再提高5℃,转子转速到达3 200 r/min时,油温至少达到40℃。通过对润滑油加热,最终转子转速达到3 200 r/min,油温达到了40℃,最高油温达到了44℃,但两副轴承的最高瓦温分别升高到约90℃和91℃,而油膜振荡现象消失了,又一次成功完成试验。

3.4 可倾瓦轴承对油膜失稳的影响

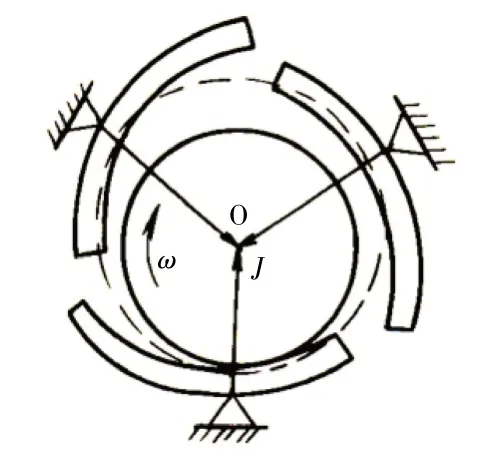

滑动轴承中,稳定性最好的是可倾瓦轴承,如图7所示,可倾瓦轴承一般有3块瓦块,也有4块或5块的,每个瓦块在工作时都能随着轴颈的运动而自动调整位置,形成油楔,以适应工作状态的变化,且各个瓦块的油膜压力都指向轴颈中心,不会产生图1中的ΔFw分力,因此具有很高的稳定性。

图7 可倾瓦轴承示意图

目前在国内其他汽轮机厂家当中,很少有厂内动平衡试验时使用可倾瓦轴承的。东汽由于生产任务繁忙,可倾瓦结构复杂,安装、检修困难,不利于效率的提高,且缺少相关的试验经验,所以到目前为止,仍然没有尝试采用可倾瓦轴承。

该类燃气轮机转子是东汽从三菱公司引进的技术,三菱公司在做该转子动平衡试验时,也曾遇到了类似的油膜失稳现象,最终得以解决的办法就是将主支撑轴承由椭圆瓦更换为可倾瓦。所以采用可倾瓦轴承是解决油膜失稳现象最有效的方法。

4 结论

本文就燃气轮机转子厂内动平衡试验出现的油膜失稳现象进行了分析,并结合实践探讨了几种解决油膜失稳的方法及效果,从试验结果来看,每一种方法不是单一奏效的,而是需要将轴承上下瓦开槽,提高比压,减小顶隙,提高进油温度,甚至采用可倾瓦等方法综合运用,才能达到最佳的效果,同时本文探讨的方法同样可以运用到其他类型的转子上,例如火电汽轮机转子。

[1]高庆水,杨建刚.基于CFD方法的液体动压滑动轴承动特性研究[J].润滑与密封,2009,33(9):65-67.

[2]杨建刚.旋转机械振动分析与工程应用[M].北京:中国电力出版社,2007.

Analysis and Control on Oil Film Instability Phenomenon of Rotor–Support System in Process of Gas Turbine Rotor High Speed Dynamic Balancing Test in Factory

Zeng Yang,Zhou Chuang,Li Changqing

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper analyses the oil film instability phenomenon in the process of gas turbine rotor high speed dynamic balancing test,and studies several methods to solve the instability based on the practice.There are many methods to control the oil film instability,but it is effective to achieve the best result with various methods used together.Proved by practice,the method summarized by the article is effective.

gas turbine,rotor,dynamic balancing,bearing,oil film instability

TK268

B

1674-9987(2017)-084-05

10.13808/j.cnki.issn1674-9987.2017.01.017

曾杨 (1987-),男,工学学士,工程师,2010年毕业于四川大学机械制造设计及其自动化专业,现从事汽轮机转子动平衡试验工作。