3WPZ—500自走式喷杆喷雾机机架的轻量化设计

袁守利+许烁

摘要:为了解决喷杆喷雾机机架因安全裕度过大而引起质量过重的问题,利用Optistruct软件的尺寸优化模块进行轻量化设计。利用CATIA和Hypermesh软件建立整机有限元模型,通过机架的自由模态分析结果与试验结果的对比,验证了机架模型的准确性并分析了机架的振动频率。在有限元软件中对机架系统进行了静态分析,计算了机架系统在工作情况下的应力分布和变形。结合实际情况,采用离散的设计变量,以安全系数为1.3时材料的最大许用应力和变形量为约束条件,对机架进行轻量化设计。结果显示,经过尺寸优化后,机架在满足强度和刚度的情况下,其质量减少了58.1%,达到了轻量化的目的。

关键词:喷杆喷雾机;有限元;结构优化;轻量化

中图分类号:S493+.1 文献标识码:A 文章编号:0439-8114(2017)07-1359-05

DOI:10.14088/j.cnki.issn0439-8114.2017.07.041

Lightweight Design of Frame for 3WPZ-500 Self-Propelled Boom Sprayer

YUAN Shou-li,XU Shuo

(School of Automotive Engineering,Wuhan University of Technology,Wuhan 430070,China)

Abstract: To solve boom sprayer frame overweight problems due to the large safety factor, it use Optistruct size optimization software module to lightweight design. The use of CATIA software and Hypermesh software, the finite element model of the boom sprayer is established. By comparing the frame free modal analysis and experimental results verified the accuracy of the rack model and analyze the frequency of vibration of the frame. In the finite element software, static analysis of the racks, rack systems calculate the stress distribution and deformation under operating conditions. In the finite element software, the frame is static analysis and obtain in the frame work of the stress distribution and deformation. Combined with the actual situation, the use of discrete design variables,with constraints being the maximum allowable material stress when the safety factor of 1.3 and the maximum amount of deformation,the frame are lightweight design. The results show that the size of the rack after optimization, in the case of the frame meeting the strength and stiffness, the frame mass reduction of 58.1%, reaching the purpose of lightweight.

Key words: boom sprayer; finite element; structural optimization; lightweight

噴雾机在水田工作时,为了避免车轮出现打滑和下陷的情况,整机重量需要越小越好,而机架占了整机较大部分质量,同时承担着发动机、驾驶室和药箱的重量,而且还承受整机行驶过程中所产生的各种力和力矩[1]。随着经济的发展,传统的喷雾机已满足不了现在人们对舒适度和安全性的要求,设计出新一代喷杆喷雾机是比较紧迫的任务[2]。目前,对小型全液压驱动水旱田两用的喷杆喷雾机的研究工作多处于设计和试验阶段,在尺寸优化方面鲜见报道。本研究采用全液压驱动新型喷杆喷雾机,能适应水旱田两种情况,并采用整机模型对机架进行有限元分析,用三维软件CATIA建立喷雾机机架的几何模型,利用CAE分析软件Hypermesh建立整机的有限元模型,再利用OptiStruct软件针对喷雾机机架的模型进行计算分析和尺寸优化[3,4],为自走式小型喷杆喷雾机机架的轻量化设计提供参考。

1 喷杆喷雾机有限元模型的建立

1.1 机架几何模型的建立

喷杆喷雾机机架采用的是边梁式机架,由两根相互平行的纵梁和若干根横梁组成。其优点是便于布置驾驶室、各种液压元器件、药箱和发动机总成等,可以有效地提高空间利用率。同时当承受扭矩时,各部分同时产生弯曲和扭转,具有较大的弯曲刚度[5]。这种机型采用的发动机功率较大、尺寸较大,会遮挡一部分驾驶员的视野,采用发动机后置这种形式,更能保证驾驶的安全性和操作的方便性。根据经验公式和整机的布置情况,来确定机架各部分零件的尺寸。图1是在三维软件CATIA中建立的整机的几何模型。图2是在三维软件CATIA中建立的喷杆喷雾机机架的几何模型。

1.2 有限元模型建模策略

为了能够更精确地模拟实际情况,本研究建模中,机架采用Shell单元,前后桥采用CBAR单元和RBE2单元。机架与前后桥之间通过螺栓连接,其模拟方式采用RBE2单元。各个管件和部件焊接利用一层单元进行模拟。在铰接部分,利用RBE2单元进行连接。整机采用的材料是Q345,定义模型弹性模量E=209 GPa,泊松比μ=0.27,密度ρ=7.89 g/cm3,单元类型为8 mm的壳单元。最终得到的有限元模型单元数为29 843,节点31 307。图3为喷杆喷雾机的有限元模型。

2 机架的有限元分析

2.1 模态分析及验证模型的正确性

在模态分析中,机架采用实际的边界条件约束,更能准确地反映机架运动的动态特性。但实际的边界条件比较复杂,并且若在计算中引入较大刚度的边界条件会导致刚度矩阵的病态,影响计算的准确性[5]。采用自由边界计算出的模态参数通过数学计算能得到任意边界条件下的模态特征[6,7]。因此,本研究机架结构低阶模态分析将采用自由边界条件,得到喷杆的计算模态分析结果和前六阶固有频率进行对比(表1)。

发动机怠速转速为1 100 r/min,因此相对应发动机的爆发频率为36.7 Hz左右。车辆在田间作业路面行走时,通过谐波叠加原理生成随机路面,其激励频率范围一般为0~10 Hz[8,9]。从表1可以看出,车辆的最低频率为20.56 Hz,远大于路面的激励频率范围,同时没有在发动机爆发频率的点,从而不会产生共振。通过仿真数据和试验数据的对比分析,符合工程精度的要求,证明该模型是正确的。有一些结果偏差是由于模型在前处理时进行了一定的几何清理工作,导致有限元模型与实物存在一定差异,但是这种误差属于可接受范围之内。

2.2 载荷的设置

机架是整个喷杆喷雾机的主体,喷杆喷雾机绝大多数部件都是通过机架来安装固定的,它承受着来自喷雾剂内外的各种力和力矩的作用。根据圣维南原理,当截取整机模型的一部分时,可以用外力系的合力来代替接触处的力[6],其部分载荷处理见表2。

2.3 机架有限元静力分析

在结构强度和刚度的静力分析中,可以分析得到喷雾机机架模型的应变和应力的分布情况。分析所得到的结果可以保证各部分零件的应力最大值在其容许用应力范围内,这一条件是保证模型安全的必要条件。

在有限元静力分析时,主要考虑弯曲工况和扭转工况这两种极限工况[7-9]。

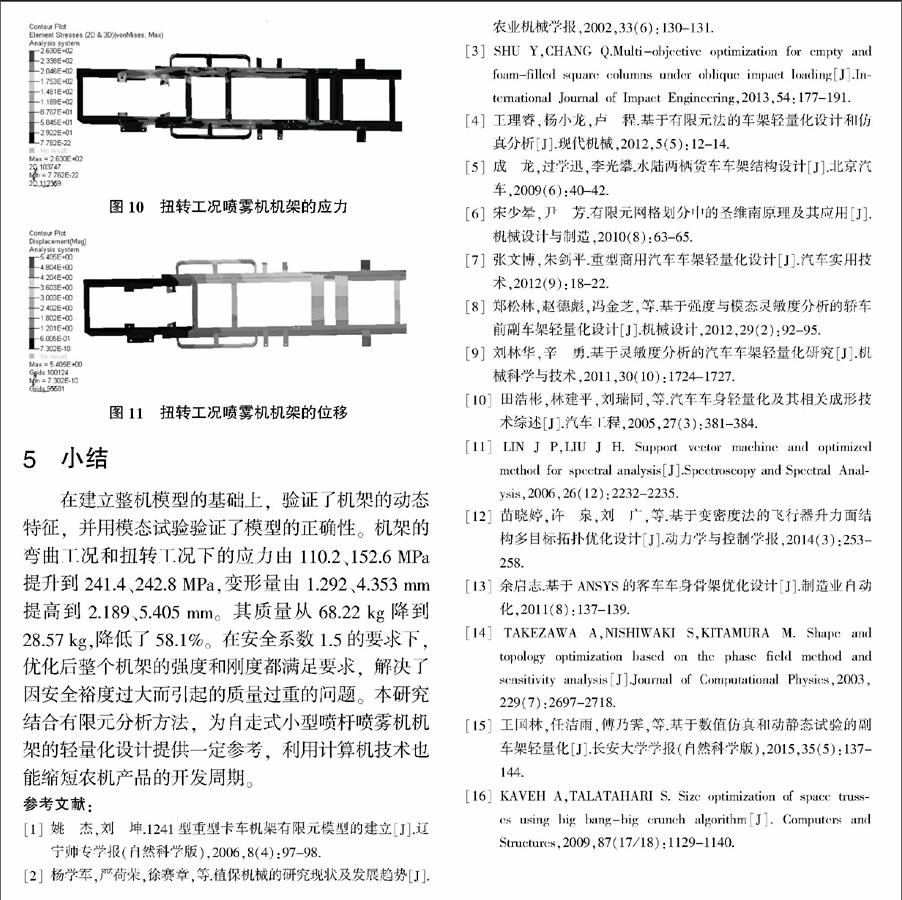

2.3.1 弯曲工况 弯曲工况是指喷雾机在药箱装满的情况下,在静止状态下或匀速直线行驶下机架的应力和位移分布情况。分析弯曲工况时,机架承重及载荷要乘以一定的动载荷系数,本研究动载荷系数选为1.3。弯曲工况下,约束前、后悬架与机架连接处的全部自由度,在设置完载荷和边界条件以后,提交给OptiStruct模块,运行求解完成以后,所得的结果如图4和图5所示。

从应力(图4)可以看出,整个机架的受力比较均匀,最大应力为110.2 MPa,安全系数为3.13,其数值远低于喷杆材料的屈服极限345 MPa,结构可靠。从位移(图5)可以看出,最大位移是1.292 mm,机架整体的位移量比较小,均处于平衡状态。

2.3.2 扭转工况 扭转工况是指喷杆喷雾机在某个轮胎处于悬空状态或者某个轮胎被架空的情况下,机架所产生的应力和变形。其约束边界条件为约束右前轮、右后轮、左后轮与前后桥连接处的X、Y和Z方向上的平动自由度,释放其左前轮与前桥连接处的全部自由度。经过计算分析,得到的结果如图6、图7所示。该工况下,最大应力是152.6 MPa,出现在纵梁和后桥连接板中间位置的纵板上。整体的受力比较均匀,最大应力也没有超过材料的屈服强度,其安全系数为2.26,在材料容许范围以内。最大位移在左纵梁的前部,由于左前轮处于自由状态,左纵梁的变形程度比右纵梁的大,最大变形量为4.353 mm。

机架的结构设计一般采用的线性弹性理论结合安全系数的方法计算许用应力,这种方法会使得安全裕度过大,从而导致机架重量过大。由以上分析可知,整个模型只有个别点应力集中,其他位置各点应力的安全系数在5以上,存在较大的轻量化设计空间。

3 机架轻量化的设计

在满足强度和刚度要求的条件下,尽量减少所用的材料,达到减轻喷雾机机架重量的目标。尺寸优化是结构优化设计中最常用最成熟的优化方法,已广泛应用于各种结构的求解最优化设计过程中[10]。机架的结构较简单,采用更改某一部分的尺寸,这种尺寸优化的方法更能符合机架的实际情况,且能得到更好的效果。

OptiStruct软件采用的算法是局部逼近算法,当约束数目超过设计变量数目时,OptiStruct采用可行方向法建立近似模型[11]。优化设计的三个要素是设计变量的选取、约束条件的设定和目标函数的确立[12-15]。

3.1 约束变量的选取

该机架各横纵梁的尺寸都是根据经验来确定的,而横纵梁的相对位置是根据发动机、驾驶室、液压元件的外形尺寸确定的,这些尺寸都不可以随意改动。相对而言,选取机架的13个横纵梁的厚度有较大的改动余地,因此把梁的厚度作为设计变量。

将优化变量写成矩阵形式:

X=[x1,x2,x3,…,x11,x12,x13](1)

式中,xi(i=1~13)为梁的厚度。

在实际生产中,型材的厚度具有一定规格。参考这些规格和市场上的型材,得到的离散设计变量的取值区间。即:

xil≤xi≤xiu(2)

式中,上角标l为下限,上角标u为上限,具体设置见表3。

3.2 約束条件的设定

机架主要承受喷雾机整机的重量,因此机架将产生最大的垂向位移。为了保证喷雾机的正常工作,要求机架的垂向位移不能超过设计值。故约束整个机架的垂向变形,即定义约束函数为:

dmax(x)≤dn (3)

式中,dmax(x)為机架弯曲工况下产生的最大垂向位移;dn为台架最大垂向位移的允许值,本研究取值为10 mm。

另外,在弯曲和扭转工况下必须保证台架有足够的强度,因此采用第四强度理论约束整个台架的应力[16],即:

σmax(x)≤σ (4)

式中,σmax(x)为机架产生的最大等效应力;σ为材料Q345的许用应力,安全系数取1.3,其值取为265 MPa。

3.3 目标函数的确定

该机架的尺寸优化目标是在满足强度和刚度的情况下,找出其质量最小的尺寸形式,因此机架总质量M(x)作为优化的目标函数:

M(x)=ρ×V(x) (5)

式中,V(x)为体积;ρ为材料的密度。

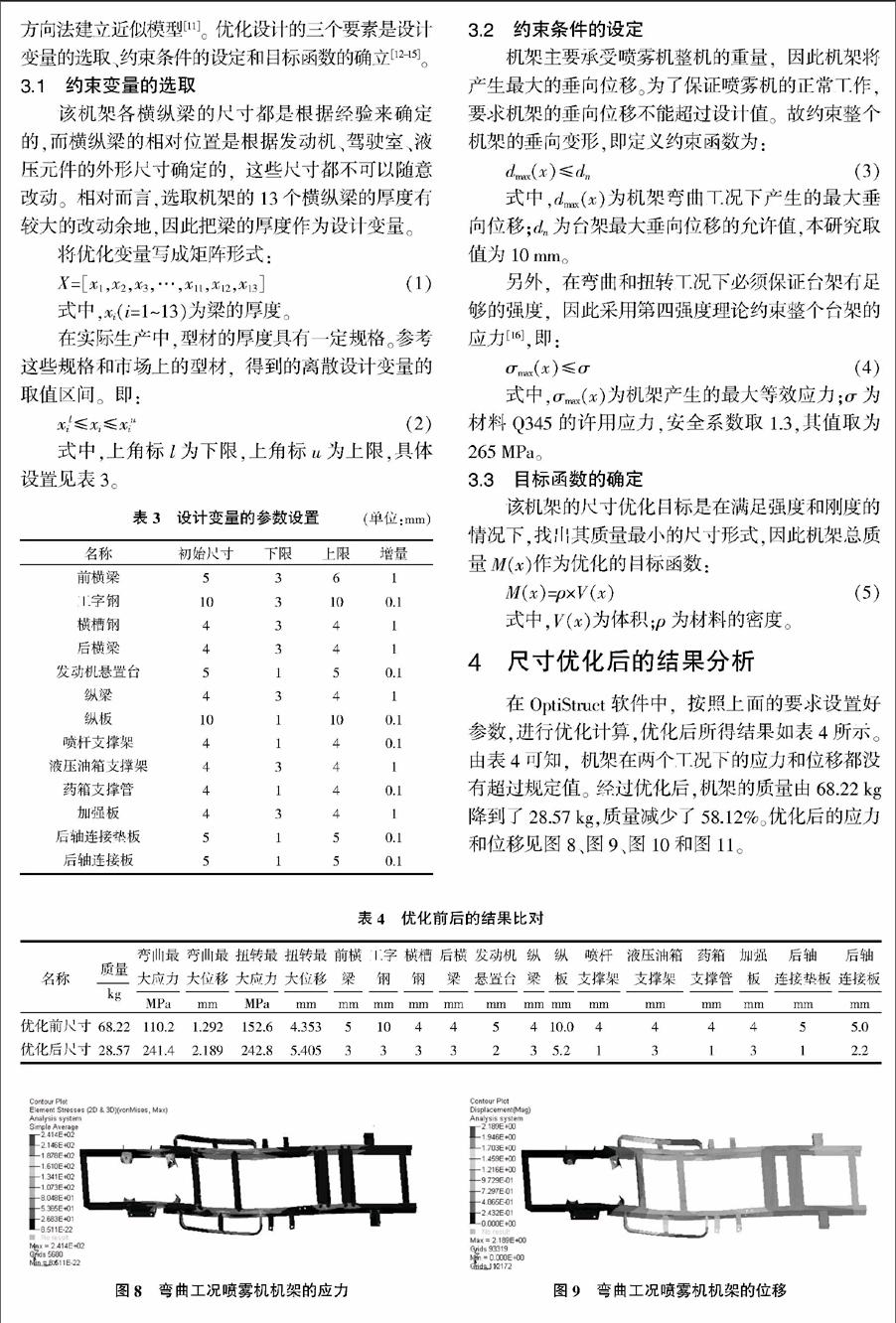

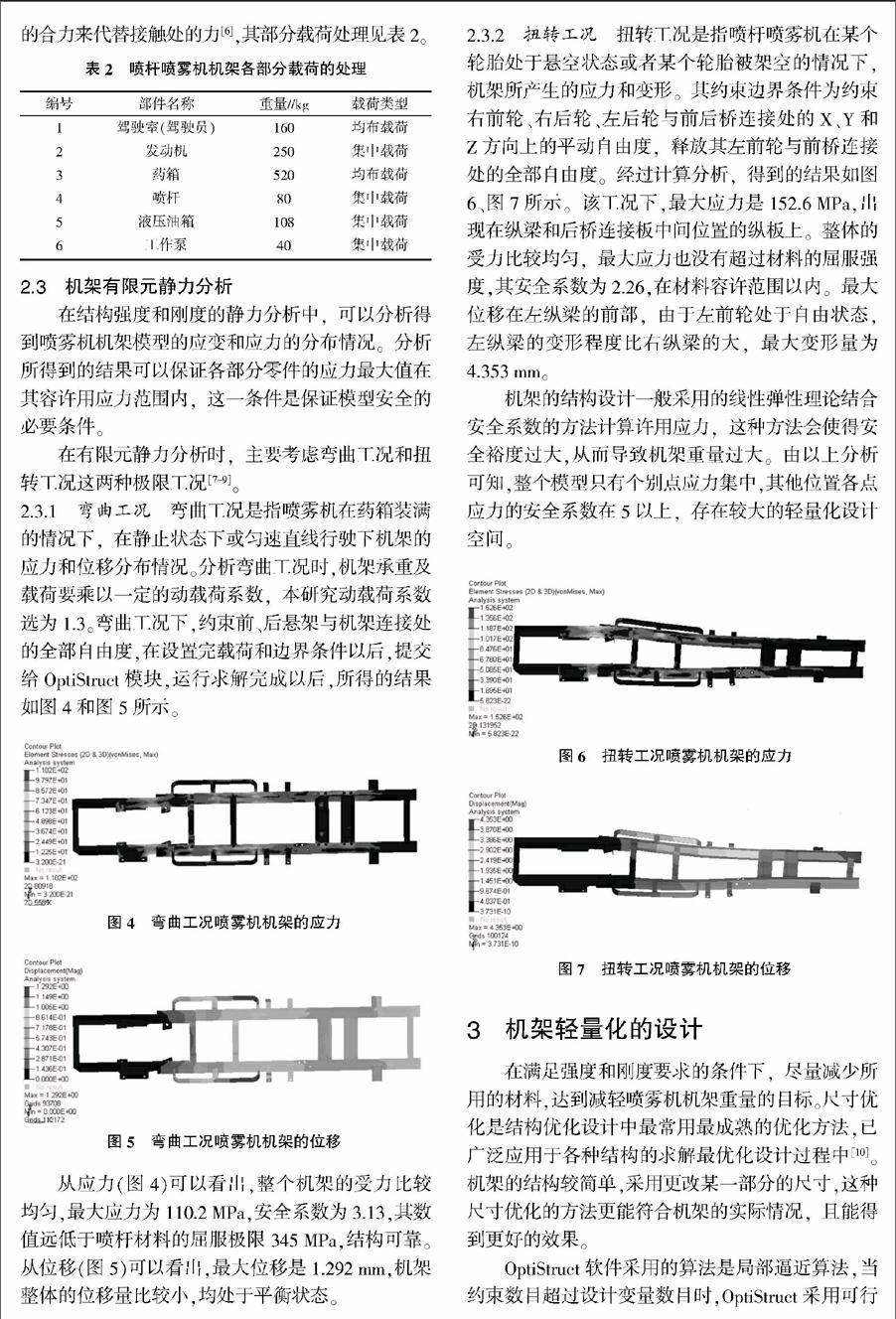

4 尺寸优化后的结果分析

在OptiStruct软件中,按照上面的要求设置好参数,进行优化计算,优化后所得结果如表4所示。由表4可知,机架在两个工况下的应力和位移都没有超过规定值。经过优化后,机架的质量由68.22 kg降到了28.57 kg,质量减少了58.12%。优化后的应力和位移见图8、图9、图10和图11。

5 小结

在建立整机模型的基础上,验证了机架的动态特征,并用模态试验验证了模型的正确性。机架的弯曲工况和扭转工况下的应力由110.2、152.6 MPa提升到241.4、242.8 MPa,变形量由1.292、4.353 mm提高到2.189、5.405 mm。其质量从68.22 kg降到28.57 kg,降低了58.1%。在安全系数1.5的要求下,优化后整个机架的强度和刚度都满足要求,解决了因安全裕度过大而引起的质量过重的问题。本研究结合有限元分析方法,为自走式小型喷杆喷雾机机架的轻量化设计提供一定参考,利用计算机技术也能缩短农机产品的开发周期。

参考文献:

[1] 姚 杰,刘 坤.1241型重型卡车机架有限元模型的建立[J].辽宁师专学报(自然科学版),2006,8(4):97-98.

[2] 杨学军,严荷荣,徐赛章,等.植保机械的研究现状及发展趋势[J].农业机械学报,2002,33(6):130-131.

[3] SHU Y,CHANG Q.Multi-objective optimization for empty and foam-filled square columns under oblique impact loading[J].International Journal of Impact Engineering,2013,54:177-191.

[4] 王理睿,杨小龙,卢 程.基于有限元法的车架轻量化设计和仿真分析[J].现代机械,2012,5(5):12-14.

[5] 成 龙,过学迅,李光攀.水陆两栖货车车架结构设计[J].北京汽车,2009(6):40-42.

[6] 宋少晕,尹 芳.有限元网格划分中的圣维南原理及其应用[J].机械设计与制造,2010(8):63-65.

[7] 张文博,朱剑平.重型商用汽车车架轻量化设计[J].汽车实用技术,2012(9):18-22.

[8] 郑松林,赵德彪,冯金芝,等.基于强度与模态灵敏度分析的轿车前副车架轻量化设计[J].机械设计,2012,29(2):92-95.

[9] 刘林华,辛 勇.基于灵敏度分析的汽车车架轻量化研究[J].机械科学与技术,2011,30(10):1724-1727.

[10] 田浩彬,林建平,刘瑞同,等.汽车车身轻量化及其相关成形技术综述[J].汽车工程,2005,27(3):381-384.

[11] LIN J P,LIU J H. Support vector machine and optimized method for spectral analysis[J].Spectroscopy and Spectral Analysis,2006,26(12):2232-2235.

[12] 苗晓婷,许 泉,刘 广,等.基于变密度法的飞行器升力面结构多目标拓扑优化设计[J].动力学与控制学报,2014(3):253-258.

[13] 余启志.基于ANSYS的客车车身骨架优化设计[J].制造业自动化,2011(8):137-139.

[14] TAKEZAWA A,NISHIWAKI S,KITAMURA M. Shape and topology optimization based on the phase field method and sensitivity analysis[J].Journal of Computational Physics,2003, 229(7):2697-2718.

[15] 王国林,任洁雨,傅乃霁,等.基于数值仿真和动静态试验的副车架轻量化[J].长安大学学报(自然科学版),2015,35(5):137-144.

[16] KAVEH A,TALATAHARI S. Size optimization of space trusses using big bang-big crunch algorithm[J]. Computers and Structures,2009,87(17/18):1129-1140.