质量源于设计在制药用水系统的应用

黄渝 陈华美

/西南药业股份有限公司

质量源于设计在制药用水系统的应用

黄渝 陈华美

/西南药业股份有限公司

对制药工艺普遍使用的纯化水系统基本流程、系统的组成及功能进行阐述。从质量源于设计的角度剖析纯化水系统的一些设计问题,特别是纯化水系统各处理单元在选型与安装过程需要注意的一些细节问题进行探讨。

质量源于设计;纯化水系统;设计

纯化水系统按功能单元分为预处理系统、反渗透系统、电渗析系统、储存分配系统、分配管道及使用点。其中前三个系统属于纯化水制备范畴,一般由设备供应商提供制作和安装;后两部分属于纯水分配范畴,按工程模式可能会有不同;有的工程中储存分配系统由设备供应商提供制作和安装,而分配管道则由另外的洁净安装公司完成,但有的工程中也将整个纯化水系统全部打包由设备供应商完成所有的制作安装。系统中用户较多的关注的是系统流程、参数控制、设备选型、材质选择等,而对于一些设计上的问题大部分用户没有关注,也没有能力关注。而下面就系统设计中的一些问题提出探讨。

1.制药工艺普遍使用的纯化水系统基本流程

原水箱→原水泵→机械过滤→活性炭过滤→(软化器)→保安过滤器→一级高压泵→一级反渗透→(中间水箱)→二级高压泵→二级反渗透→(EDI)→纯化水箱→使用点,其中还有清洗系统、PH调节系统、消毒系统。根据各地水质差异和工艺要求的不同,括号中的处理单元可以选择使用。其系统框图如图1所示,其中虚线部份为可选处理单元或工艺。

图1 纯化水系统框图(其中虚线为可选)

系统详细的PID图可能就因为供应商的变化而有很多细节上的不同,图2为常见二级RO纯化水系统PID图:

图2 二级反渗透纯水制备系统及分配系统PID图

2.纯化水系统的组成及功能

2.1 预处理系统

预处理系统一般由原水箱、离心泵、板式换热器、机械过滤、活性炭过滤、软化器几大部件及管道阀门组成。预处理系统需要完成的功能包括原水的储备、过滤处理、软化处理及系统的巴氏消毒、反冲、软化器的再生等功能。

2.2 反渗透系统

典型的反渗透系统包括反渗透给水泵、阻垢剂加药装置、还原剂加药装置、保安过滤器、热交换器、高压泵、反渗透装置、C02脱气装置或NaOH加药装置以及反渗透清洗装置等。反渗透的主要功能完成反渗透脱盐、RO膜清洗等功能。

2.3 电渗析系统

电渗析系统也称电去离子系统,简称EDI系统,该系统也是一种离子交换系统,其主要组件为EDI模堆,其结构形式分为板式和卷式。根据运行工艺不同可以分为浓水循环和非浓水循环,根据电源要求不同分为高压低流和低压高流,可根据实际情况合理选择。其主要功能是为了进一步除盐。

2.4 储存分配系统

储存分配系统由纯水箱、纯水泵、消毒设备组成,其主要功能是纯水的储存、提供循环输送动力。纯水分配系统的消毒措施比较认可的方式是采用管式换热器进行巴氏消毒,也可以选择一些辅助消毒设施,如紫外和臭氧,在巴氏消毒的间隙使用辅助消毒设施进行消毒。

3.纯化水系统的设计

3.1 水系统设计中的计算

计算是水系统设计中的一个重要组成部分。科学可靠计算方法能为设备系统选型提供科学的理论基础和准确的投资估算。纯化水系统的计算主要包括制水设备产量的计算、储罐容量的计算、泵体流量和扬程的计算、管网管径的计算以及换热器面积的计算等。

3.1.1 调査各工艺用水点的实际用水需求

当车间工艺确定后,应从使用时间、用量、流量、压力等几方面着手调査各工艺用水点的实际用水需求。然后汇总调查表,将用水点分类,合理安排使用点。若有必要,可以将使用点分为多个系统设计。如一个车间,纯水使用点如下:

表1 某车间纯化水使用点一览表

3.1.2 纯化水用水点分类

从表1看车间纯化水用水点分为以下几类:

(1)连续用水点:洗瓶用水,生产即使用,有压力与流量要求。

(2)固定时间的间断用水点:消毒剂配制,清洁用水(洁具、器具)。

(3)无固定时间的间断用水点:洗手用水、色水使用点。

3.1.3 使用点的合理安排

另外从表1中看,流量要求大的是灭菌用纯水,但这个用水点实际对产品质量影响不大,不是关键用水点,而且时间不固定,因此要想办法解决这个使用点对系统其它关键使用点的影响,可以在以后的SOP中要求,将该类使用点用水固定在24:00-7:00这个区间,以避免该用水点使用后导致洗瓶等其它用水点水压下降,同时也降低系统设计难度。

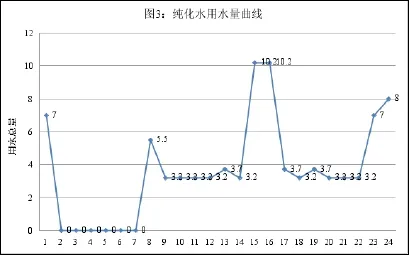

按以上处理方案,系统最高用水量在14:00-16:00,用水量为10.2T/Hr;最低用水量在24:00-8:00,用水量为0 T/Hr。分配系统设计时输送能力应能在0-10.2T/Hr之间自由调节,并能满足流速0.9-3m/S的要求。即要求系统的变频泵在最低频率时、系统无使用点时,系统流速不超过3m/S(取值依据:根据不同管道情况,计算系统阻力在一个经济合理范围,且不产生振动与啸叫),在14:00-16:00时间时段,变频泵在最高频率,系统流速不能低于0.9m/S(根据不同管径计算雷诺系数大于4000即可)。然后根据以上参数综合计算泵的变频能力、流量、扬程、主管道系统管径。当然实际情况可能远比这个例子复杂,最主要的矛盾就是高峰用水量和低谷用水量相差太大,这种情况就需要在设计时综合平衡系统质量保证水平、技术可行性、运行经济性多方面因素,若有必要还可以考虑使用多个循环回路。

上述示例只是用表格的形式简单罗列出用水点需求,更详细的方式是以小时为单位调查每个使用点用水量,最后汇总每个时间区间的用水总量,绘制出用水曲线,能更直观地看出系统用水需求,根据示例表所绘制的纯化水用量曲线如图3所示。

3.1.4 制水设备的产能及储罐容量的确定

制水设备的产能与储罐容量的大小基本可以由各使用点日平均用水量确定,与各用水点流量等参数关系不大,但也要考虑系统储备水量能满足峰值用水量的需求。仍以上表示例来说,日用水量58.2T,按每天制水12小时为4.83T/Hr,取5T/Hr;按常规来年看,选5T的纯水箱就能满足要求,但峰值用水量为10.2T/Hr,此时5T的纯水箱已经不能满足要求,须10T纯水罐才能满足峰值用水需求。

3.2 设计中各处理单元在选型与安装过程需要注意的一些细节

3.2.1 预处理系统材质及安装

预处理系统实际就是饮用水,对于管道、阀门、组件的材质、结构要求没有纯化水要求高。材质只要不向系统释放有毒有害物质的材料,不增加新的污染源即可。目前大多数设备供应商材质都选择了SUS304不锈钢材料,但也有节约成本而选择PPR管道的,从规范角度看在预处理系统中两者都可以,但从系统维护和提高产品质量角度看,还是建议选择SUS304不锈钢材料。结构上只要易于清洗,不增加系统微生物污染风险为原则。阀门可以选择不锈钢球阀、闸阀或碟阀均能接受。容器一般选择SUS304不锈钢椭圆端盖,并设置清洗人孔;容器底部排空阀门必须能将液体完全排空;容器需内抛光,粗糙度要求可以稍低,0.8um即可。

虽然预处理系统不算严格的洁净管道系统,但还是建议按洁净管道要求进行安装,尽可能减少盲管、死水对系统的影响。在预处理系统中,巴氏消毒的板换设计直通阀是可以接受的,但此时板换的进出端需分别设置阀门,并尽可能靠近主系统管道安装。

3.2.2 系统控制仪表及取样点设置

系统控制仪表及取样点设置应有利于运行控制与质量控制,在系统的关键控制点设置指示仪表或控制仪表及取样点。应该在原水泵后、砂滤后、炭滤后、软化器后均安装压力表便于系统运行管理时根据组件前后压差情况判断组件运行情况。在每个具备水处理的功能性组件后面设置取样阀,便于验证及运行管理取样,如砂滤后、炭滤后、软化后分别设置取样点。

3.2.3 原水箱体积选型

原水箱体积应当适当,不能盲目追求大,更不能作为储水箱用,以免周转率过低,增加系统原水微生物污染的风险;相反,若体积过小,则可能导致原水箱进水自动阀频繁启停,减少部件使用寿命。原水箱体积过大周转率低在某些小型水系统中会出现,一些0.5T的系统配置3T、5T的原水箱,同时作为储水箱,防止停水对生产的影响。系统可能一天就制纯水1~2T,储一箱水可能用上一周,这样会大大增加系统微生物污染的风险。

3.2.4 原水泵使用控制

部分用户会提出原水泵一用一备的要求,以防水泵损坏对生产的影响。这样虽没有原则性问题,但这也确实增加了系统死水段,也就增加了系统微生物污染风险。若必须这样做,则建议加强管理,在操作SOP上制定适当的切换周期,平均使用两个泵,这样可以适当控制系统微生物污染,还可以避免备用泵长期不用损坏的情况。

3.2.5 巴氏消毒系统换热器的选择及安装

巴氏消毒系统至少应包括砂滤和炭滤,若软化器为分离阀门组,则还应包括软化器。即巴氏消毒系统的最小组成至少包括原水泵、换热器、机械过滤器、活性炭过滤器,最好能将原水箱纳入巴氏消毒系统中。巴氏消毒系统中换热器是系统的关键组件,其换热面积及热交换能力是决定巴氏消毒系统运行的关键因素。设计系统时换热器的选择需要根据系统水量(即砂滤及炭滤的总体积加原水箱的液面体积)、焓值、温差、系统散热量、系统管径、预计系统达到温度时间进行综合计算,合理调整。换热器选择过小,升温时间过长甚至无法达到温度;选择过大也会影响系统使用,主要是自控件频繁启停影响使用寿命,同时液体汽化会对系统造成一定的冲击,也会影响系统寿命。巴氏消毒系统热水回流出、入口接入系统的阀门也应尽可能靠近主管道系统,以减少消毒系统不使用时主系统的死水段。

3.2.6 软化器的清洗再生

软化器的主要功能是去除水中的硬度,如钙离子、镁离子。软化器通常由盛装树脂的容器、树脂、阀或调节器以及控制系统组成。软化树脂对重金属的污染比较敏感,容器的筒体部分通常由玻璃钢或碳钢内部衬胶制成,使用PVC或PP/ABS或不锈钢材质的管材和多接口阀门对过滤器进行连接。小型系统中为便于自动控制,一般采用多路阀,自动完成树脂的清洗再生处理。在某些大型系统中,由于处理量大,树脂罐体积较大甚至有多外树脂罐,多路阀无法很好的完成清洗再生功能,常常采用分离阀门组件和独立的加盐泵,自动或人工完成清洗再生。在一些水质硬度不高的地区的小型系统可以不安装软化器而在进RO前添加阻垢剂。

3.2.7 反渗透系统的安装

反渗透单元的安装主要是管道合理,尽可能减少盲管和死水,特别是清洗管道的安装。因清洗管道大部分时间未使用,需合理设计安排。现代制造中,很多企业都开始使用3D软件进行设计,特别是管道系统的设计,这对用户是一个福音,可以很直观地看到管道设计是否合理,并与供应商充分沟通,形成一致意见,并以此为验收标准。

采用二级反渗透系统的中间水箱需要关注其带来的污染风险,在选型材料等要求上要按纯化水的要求进行。在体积选择上要尽量减小体积,提高中间水箱的周转率,减少微生物污染风险。在某些供应商的系统中,通过精确计算和控制后取消了中间水箱,一级水箱直接接到二级水箱,虽然这种方式能最大程度地减少微生物污染,但从一级反渗透到二级高压泵,中间没有中间水箱的缓冲,对系统设计来说有较高的要求,需要精确控制一级出水与二级高压泵之间的平衡。

3.2.7 电导率传感器的的安装

在水系统安装中,还要注意电导率传感器的正确安装方式,一定要保证其传感器能完全浸入水中,这样才能正确检测数据。一般设备供应商不会出现这种低级错误,在有些交给安装公司安装的工程中就有可能出现。曾经遇到过一例,纯化水回水电导率比离线检测数据还好很多,反复查找原因后来发现回水电导率传感器被安装在了回水进罐前的直立管段,因纯水无能完全浸泡传感器,导致检测值较实际值偏低。

4.结语

制药用水系统的设计主要考虑以下几个因素:质量要求、工艺选择、安装要求、运行要求、验证要求等。首先要确定制药用水的用途,明确该用途应符合的质量标准,如国内销售使用的口服固体制剂,其用纯化水则应满足《中国药典》纯化水的最新标准,符合中国GMP的纯化水系统;若需境外如美国销售,则应符合美国相关的相关标准与法规要求。工艺选择主要是确认通过何种方式来制备、储存和输送制药用水;安装要求主要是采用GEP和ASME BPE等规范的要求进行高质量地安装;运行要求主要是要兼顾生产、维修和GMP的要求;验证要求系统的流程设计、检测点设置等应能满足验证时的检测、监测、取样的要求,同时要根据申报的对象来确认文件的内容和标准。QBD理念应贯穿制药用水系统始终。