一种水平式自动调节吊具控制方法

(北京卫星制造厂,北京 100190)

目前,大量吊具应用到航天产品总装、测试、空间机构进行模拟开展等各项性能试验的过程中,用于实现航天器的起吊转运、姿态变化或者辅助对接操作[1]。受到航天器产品差异性限制,传统吊具主要通过人工完成,且需要反复的调整及试吊才能保证产品姿态正确。操作过程复杂,存在安全隐患,易对操作人员及航天产品造成伤害[2]。为了解决这一问题,本文提出了一种通过主吊点三自由度移动来调节吊具姿态到达水平的方法,并对该方法的控制系统设计进行论述和说明。

1 水平式吊具控制原理

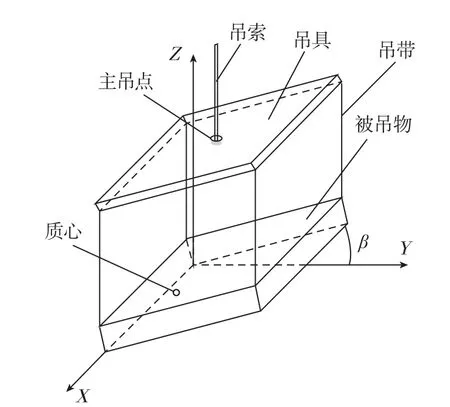

本文设计智能吊具为带提升的井形梁形式,主吊点滑块具有X、Y、Z3个运动方向。XY方向通过两组丝杠螺母副,将旋转运动转化为直线运动,形成一个水平双向移动平台,利用伺服电机驱动主吊点滑块在XY水平面内移动,并以此方式来控制被吊产品的姿态。当主吊点的XY方向位置坐标与产品吊具共同形成的质心XY方向坐标重合时,该吊具处于水平状态,从而保证被吊产品姿态的正确性。Z方向为主吊点与吊具主体之间的升降运动,可抬升吊具主体,用以实现吊具在起吊调平时能同时协调完成缓慢升降和自动调平操作,如图1所示。

2 控制策略

针对吊具所要达到的调平要求,本方案提出角度调平法和质心计算调平法两种控制策略。

2.1 角度调平法

角度调平时吊具以缓慢的速度进行起吊,通过倾角传感器实时检测被吊物倾角大小,当倾角大于预设值时,停止起吊,通过移动吊具主吊点位置进行水平调平。

图1 水平式吊具机构示意图Fig.1 Schematic diagram of self-leveling lifting sling

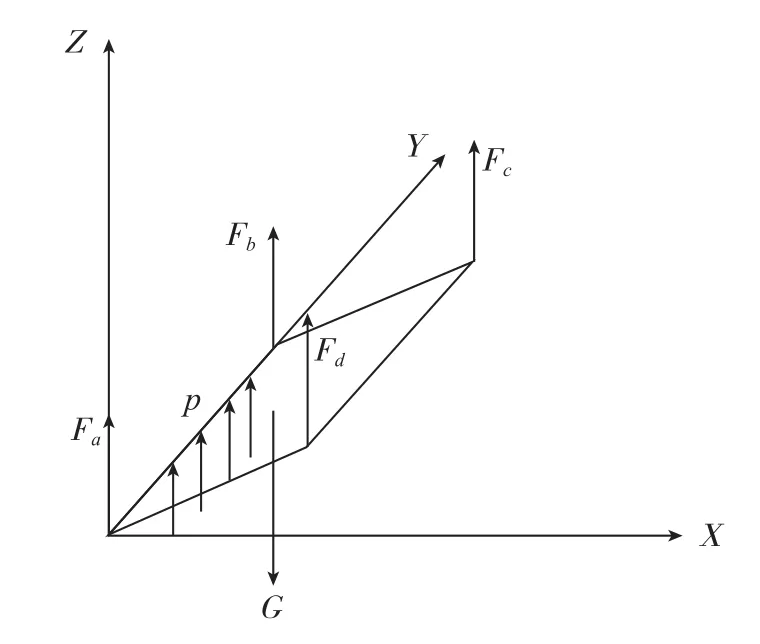

实际应用环境中,吊具有一个主吊点与起吊绳索相连,主吊点可在二维方向运动,4条吊带连接被吊物。起吊时,连同被吊物在内的吊装示意图如图2所示。图2展示了当被吊物质心与吊具主吊点不在同一铅垂(XY)直线上时,被吊物在Y方向以倾角β起吊。

对于给定水平调节允许倾斜角度Φ,角度调平法实施步骤如下:在被吊物水平面上安放二维倾角传感器,实时读取倾角传感器数值,X方向倾角为γ,Y方向倾角为β。在低速起吊的过程中,若|γ|>Φ或者|β|>Φ,则停止起吊,调节主吊点位置至|γ|<Φ且|β|<Φ时,继续起吊,直至被吊物完全脱离地面,即拉力传感器数值不再增加。此时,被吊物为水平起吊,且在被吊物离开地面后无需再进行水平调整。利用该方法可较快地完成调平操作,提高工作效率,实现快速调平,调平后水平精度较高,但吊具需要承受一定载荷。

2.2 质心计算调平法

质心计算调平法主要是采用静力学知识对被吊物抽象模型进行力系平衡分析,通过计算得到被吊物质心的坐标,然后使吊具主吊点与被吊物质心在同一铅垂线上起吊。

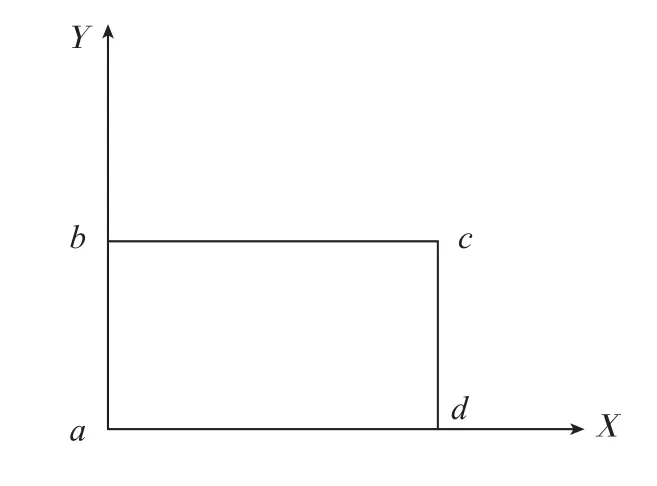

建立一个二维坐标系统,如图3所示,矩形abcd为被吊物底面,记质心坐标为g(x,y),被吊物重为G。其中共有3个未知变量,因此需要试吊3次,每次试吊列出一个等式,然后求解方程组即可得到质心坐标。以下按每次试吊详细说明计算方法。

图2 吊装起吊示意图Fig.2 Schematic diagram of lifting hoist

图3 被吊物底面坐标系Fig.3 Underside coordinate system of suspended cargo

试吊1:X方向第一次试吊。

将主吊点运动到Y方向的中间,X方向的cd端,然后起吊使被吊物倾斜一个小角度。忽略被吊物高度及吊钩位置影响,那么被吊物此时的理想受力分析如图(4)所示。

图4中,Fa、Fb、Fc、Fd为 4 个吊点上绳索的拉力,G为被吊物的重力,P为地面给被吊物的均布力。Fa、Fb、Fc、Fd4个拉力可由拉力传感器获得。假设质心坐标为(gx,gy),被吊物X方向边长为Lad,Y方向边长为Lab,那么对ab边取矩可得如下等式:

试吊2:X方向第二次试吊。

将主吊点运动到Y方向的中间,X方向的ab端,然后起吊使被吊物倾斜一个小角度。此时cd边受到地面的均布支撑力,忽略被吊物高度及吊钩位置影响,对cd边取矩可得如下等式:

(2)试吊3:Y方向试吊。

将主吊点运动到X方向的中间,Y方向的bc端,然后起吊使被吊物倾斜一个小角度。此时ad边受到地面的均布支撑力,忽略被吊物高度及吊钩位置影响,对ad边取矩可得如下等式:

对式(1)、(2)、(3)构成的方程组求解,可计算出被吊物的质心(gX,gY)。 将主吊点运动到计算所得的坐标位置,然后开始起吊。此时,被吊物为水平起吊,且在起吊过程中无需再进行水平调整。该方法可避免吊具带载调平,保护吊具设备,但调平时间较长,水平精度有限。

3 控制系统设计

图4 被吊物起吊受力分析Fig.4 Force analysis of suspended cargo

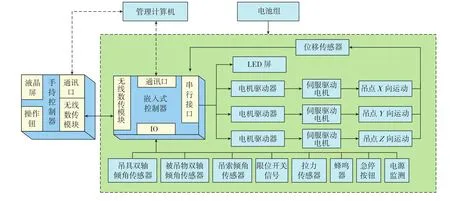

针对以上两种控制策略,对自动调节水平式智能吊具控制系统进行设计,本文采用基于ARM系列的控制器,采用三轴伺服电机同步协同控制,实现吊具或被吊物的X、Y轴自动水平调整,同时对吊绳受力情况进行分析和控制,防止吊具偏载。在Z轴上增加了运动控制机构,可实现吊具在Z轴小范围的自动起吊控制,提升了吊具的适应性。控制系统的组成如图5所示,主要包括手持控制器、嵌入式控制器、电池组、传感器和驱动器等设备。

嵌入式控制器通过实时采集被吊产品上安装的双轴倾角传感器数据来判断被吊产品当前的水平度状态,并作为调整依据。当吊具需要水平调整时,嵌入式控制器依据控制算法确定吊点的移动量并控制驱动电机工作,分别驱动吊点X、Y向调节机构,实现主吊点的调整。通过采集位移传感器的吊点在X、Y方向的位移数据,可以判断当前吊点在吊具水平平面上的坐标位置,当被吊产品调整至水平状态时,主吊点在吊具水平面内坐标即为吊具及被吊产品在其水平面内质心的坐标。当吊点调整至极限位置时触发行程限位开关,电机将停止运行。

智能吊具的操控采用手持控制器无线通信的方式实现,手持控制器配备液晶屏,可以显示系统运行状态及相关参数。操作按钮可对吊具的各项功能进行操作,包括实现吊具自动和手动切换。吊具可以根据传感器的测量自动驱动调节机构在XYZ3个方向的移动距离及方向,也可以手动输入调节机构两个方向的移动距离及方向完成动作。

整个智能吊具系统采用电池组直流供电,减少了连接电缆,并且采用低压供电减小了对被吊产品的安全隐患。电源配有电源监测保护电路,嵌入式控制器能监测电源温度,当温度高于许用值时报警,避免电源温度过高引起的自燃与爆炸,保证电源的安全使用,同时,监测保护电路监测电源电量,当电量不足时报警,提示更换电池或充电。

图5 吊具控制系统设计Fig.5 Control system design for self-leve linglifting sling

4 结论

柔性装配技术在我国航天中的应用还处于刚刚起步的状态,其的特点就是装备的智能化,数字化程度需要得到显著的提高。本文针对传统吊具可操作性不强,安全性差的特点设计了一种可自动调节水平式吊具。该吊具可根据被吊产品当前姿态,调整主吊点运动趋势,也可以计算被吊物质心来调整主吊点的最终位置,打破了传统吊具通过调整配重和改变吊带长度的调平方式,从而简化了航天器吊装过程中的准备工作,实现了吊具的智能化,提高了卫星总装调试过程中卫星吊装的效率,具有很好的应用前景。

参 考 文 献

[1]刘超,刘新妹,侯文.一种微处理器控制自动平衡吊具[J].山西电子技术,2012(2): 22-25.LIU Chao, LIU Xinmei, HOU Wen. An automatic balance sling with microprocessor control[J]. Shanxi Electronic Technoloy, 2012(2): 22-25.

[2]武玉升.集装箱桥吊吊具定位系统的总体设计[D].哈尔滨:哈尔滨工程大学, 2007.WU Yusheng. Overall design for lifting instruments in container crane positioning system[D]. Harbin: Harbin Engineering University, 2007.