鄂尔多斯煤制油分公司50 000m3/h空分装置产能匹配工艺优化

王大永

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古鄂尔多斯 017209)

鄂尔多斯煤制油分公司50 000m3/h空分装置产能匹配工艺优化

王大永

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古鄂尔多斯 017209)

简介中国神华煤制油化工有限公司鄂尔多斯煤制油分公司煤气化生产中心2套50000Nm3/h空分装置工艺流程,空分的物料平衡、装置运行中产能匹配存在的问题,以及根据现场生产运行实际情况,对产能匹配问题进行的工艺优化改进。

物料平衡;产能匹配;Shell气化炉煤粉输送用气特点;空分工艺优化

我国缺油少气相对富煤的能源现状,奠定了煤化工行业在我国经济领域举足轻重的地位。煤气化是清洁利用煤炭资源的重要途径和手段。空分设备为煤化工行业提供作为气化剂的氧气、合成原料气的氧气和氮气以及输送气。不同的煤气化工艺的工作温度和压力不同,决定了配套空分设备的氧气、氮气产品的压力和产量等不同,也决定了煤化工行业空分设备流程的有所不同。

1 煤制油分公司空分装置的地位与作用

空分装置的作用是为煤制氢装置壳牌气化炉提供4.7MPa的高纯氧气、5.2MPa和8.1MPa氮气,为全厂各装置提供0.45、0.9MPa压力等级的密封、保护氮气,为煤液化装置提供2.7MPa/20MPa氮气,以及向全厂各装置提供仪表空气和工厂空气。装置同时也生产少量液体产品储存到后备储罐系统中,用来保证生产的连续性。

空分装置为全厂各生产装置提供生产过程必须的氧气、各规格氮气,如果空分装置突然停止氧氮气的外供,将造成公司各生产装置降负荷、停车或可能发生火灾、爆炸等恶性事故。因此,空分装置在煤制油生产流程中具有重要的地位。

2 空分装置的技术来源及技术特点

空分装置的设计、制造和安装,由Linde中国工程公司、西安华陆设计院组成的联合体共同承但。其中,低温动设备采用Cryostar公司产品;一拖二机组采用MAN公司产品;冷箱及主板式换热器由Linde公司设计制造;空冷器由常州的GEA–巴蒂尼奥公司设计制造。

结合煤气化Shell汽化炉需求高压氮气的特点,空分装置采用林德公司氮气循环、氮气膨胀、液氧内压缩的工艺流程。

3 空分装置的工艺流程简述

流量为257 300m3(标)/h的空气经过滤器S1146吸入及N1151消音,过滤掉气体中的机械杂质和灰尘,经空气压缩机C1161压缩至0.527MPa、94.4℃后进入空冷塔E2416,压缩后的空气与中部的冷却水(0.7MPa、26℃、440m3(标)/h)和顶部来自水冷塔E2417的冷却水(0.8MPa、10℃、108m3(标)/ h)进行换热,空气被冷却至12℃,再经除沫器去除掉空气中的水滴后进入内装有林德专用分子筛的吸附器A2626A/B中的一只,除去空气中含有的CO2、水分及碳氢化合物后,进入换热器,在分子筛出口温度升至18℃的空气分为三股,一股(40 700m3(标)/h)进入低压板式换热器E3119与返流的上塔塔顶来的纯氮气进行换热,温度降至-168.5℃;第二股(118 520m3(标)/h)进入低压板式换热器E3117与返流的来自上塔顶部的污氮气进行换热,温度降至-168.3℃;第三股空气(98 061m3(标)/h)进入高压板式换热器E3116与来自产品液氧泵的液氧进行换热,温度降至-172.6℃;三股空气汇聚在一起进入下塔底部参与精馏。为了控制好三个换热器的中部温差,同时从第一股(抽出4 070m3(标)/h)和第二股(抽出11 852m3/ h)的空气中各抽出一部分空气经阀门TV3129/TV3127进入板式换热器E3119/E3117,从板式换热器E3119/E3117的中部抽出汇合后再从板式换热器E3116的中部进入,换热后(-172.6℃)汇入三股空气的集合总管中进入下塔参与精馏。

在上塔T3212顶部得到的纯氮气经过冷器E3316与正流的液空、污液氮、纯液氮及液氧换热后,再经板式换热器E3119进一步换热,得到(4kPag、15℃)低压纯氮产品经氮气压缩机C1761压缩至0.5MPa、101℃、40 600m3/h送入管网。在上塔T3212顶部的污氮气同样经过冷器E3316与正流的液空、污液氮、纯液氮及液氧换热后,再经板式换热器E3117进一步换热后出板式分为两股,一股(72 525m3(标)/h、15℃)去往水冷塔E2417做换热介质,与冷却水传质传热后放空;另一股(46 000m3(标)/h、15℃)去分子筛的蒸汽加热器E2617,与蒸汽换热升温到180℃加热分子筛后放空。

在上塔T3212底部的主冷E3216将获得纯度为99.6%的液氧,经液氧泵P3568A/B抽出加压5.27MPa,进入板式换热器E3116与正流气体换热至23℃经PV3924.1进入130m3氧气储罐,再经储罐出口阀减压到4.57MPa后送入管网。在液氧进入液氧泵之前,抽出一股(20KPa、-183℃、750m3/h)液氧进入过冷器E3316过冷后去往液氧储槽。在主冷氮侧冷凝的液氮抽出后分为两股,一股作为下塔回流液;另一股经过冷器E3316过冷后与来自氮气膨胀机后气液分离罐D3432的液氮汇合在一起进入上塔顶部做回流液。去往液氮储槽的液氮(20KPa、-196℃、1 000m3(标)/h)从上塔顶部直接抽出。

从下塔底部抽出的富氧液空经过冷器过冷后经阀LV3201.1进入上塔参与精馏。从下塔中部抽出的污液氮经过冷器过冷后经阀HV3222进入上塔参与精馏。

从下塔顶部抽出的纯氮气与来自氮气膨胀机后气液分离罐D3432的气氮汇合在一起进入高压板式换热器E3116换热,复温后分为两股,一股做为密封气(0.435MPa、23℃、270m3/h)送出;另一股(166 114m3(标)/h、0.435MPa、23℃)进入循环氮压机。经循环氮压机三级压缩后,从一级冷却器后抽出3.3MPa温度为36℃的两股氮气,一股(4 730m3(标)/h)减压到0.9MPa做为产品送出;另一股(50 059m3/h)则进入膨胀氮气增压机C3420入口,经增压机增压到4.47MPa、36℃再经板式换热器E3116换热进入氮气膨胀机(49 959m3/h、4.44MPa、-119℃),膨胀到0.46MPa、-177℃进入气液分离罐D3432,分离出的氮气(含少量液体,通过管道回流到罐前再次分离)与来自下塔的氮气汇合进入高压板式换热器E3116换热,分离出的液氮与来自下塔的液氮汇合进入上塔做回流液。从二级冷却器前抽出5.3MPa温度为98℃的产品氮气(15 150m3/h)送出;从三级冷却器前抽出8.1MPa温度为89℃的产品氮气(26 500m3(标)/h)送出。剩余的8.1MPa、69 475m3/h氮气经冷却后进入高压板式换热器E3116换热冷凝成液氮经阀FV3910减压节流后进入下塔上部参与精馏。

4 空分装置的物料平衡

从空分装置流程简述中可以看出,空分装置的原料来源为环境空气,设计100%空气负荷下,空气进料量为257 300m3/h,连续产出外供产品6种(其中氧气2种,氮气4种,产品详见表1所示),自用污氮1种,单套空分装置总产氧量为50 000m3/h,总产氮量为86 730Nm3/h,自用污氮产量120 570m3/h,其总物料平衡详见表2所示。

表1 单套空分装置原料、产品一览表

表2 单套空分空气进料100%负荷下物料平衡示意图

5 产能匹配存在的问题

从表1装置原料、产品一览表中的产品生产方式中可以看出,在原设计中空分装置后线所需的高、低压氧气,高、中、低压氮气均为连续稳定使用方式,单套空分装置设计变负荷为75%~100%(空气进料257 300m3(标)/h为设计100%负荷),2套空分装置的同压力等级气体产品出装置后在空分界区并入同一总管,在各用户界区处,由各需求用户单独引入使用,原设计构想为单套空分装置对应单套煤气化炉氧气产品需求负荷设计,可实现随后线氧氮气使用量变化调整装置生产负荷,已实现产能供需平衡,达到空分装置节能生产的目的。

在装置实际运行过程中,煤气化装置Shell气化炉的4.7MPa的高纯氧气和8.1MPa高压氮气反吹用量稳定,5.3MPa中压氮气进制氢装置后分为两路,作为煤线煤粉输送和气化炉密封使用的一路中压氮气用量稳定,作为气化炉锁斗物料压力平衡转换使用的一路中压氮气用量非常不稳定,单套Shell气化炉有4个锁斗(12单元烧嘴供料锁斗2个,切换周期20~40min、14单元下渣1个,切换周期30分钟、15单元下灰一个,切换周期120min),2套共8个,锁斗均为间断使用,单个锁斗充卸压氮气波动量约为6 000m3/h,为保证煤线煤粉输送氮气最低4.85MPa压力联锁的运行安全,在气化装置界区8.1MPa氮气反吹氮气管线上引入一路高压氮气接入5.3MPa中压氮气稳压罐,用于锁斗切换时氮气用量突增补峰使用。受煤制氢装置锁斗间歇切换使用特性影响,空分装置5.3MPa,8.1MPa氮气外网流量呈现无序波动状态,单套空分装置最大氮气流量波动≥15 000m3(标)/h,对由循环氮压机五级三段压缩提供三路氮气产品(0.9MPa,5.3MPa,8.1MPa三路氮气)的空分装置来说,循环氮压机调节范围及精馏下塔弹性不能实现时时按后线用氮量需求调整要求。空分装置必须调整维持在较高氮气生产负荷下生产,已保证在煤制氢装置锁斗切换期间,5.3MPa氮气用量引起的压力波动不触发煤线煤粉输送氮气最低4.85MPa压力联锁。

高氮气负荷虽然保证了在煤制氢锁斗使用时氮气管网最大用量时的压力需求,但锁斗间歇工作切出不用时,造成了氮气管网急剧退气,为了保障空分循环氮压机排放压力稳定,采取氮气产品在空分界区内大量放散,来保障其运行安全,同时为了尽量减小气体产品放散损失,提高装置能量利用率,将各氮气产品放空流量设定值降低,尽量通过调整空气生产负荷来达到匹配后线氮气需求量的目的。这样做虽然起到了一定的减少产品放散的作用,但因手动调整生产负荷缺乏量化数据支撑,负荷调整动作时间周期长,效率低,导致在保证氮气产品纯度的前提下,受装置物料平衡限制,大量氮气产品转为装置自用污氮,造成氮气产品提取率明显降低。通过对2010年—2013年空分装置稳定运行月份的能耗及产品产量数据分析,空分装置的负荷调整稳定时间约为30~40min,氮气产品放散率在6%~11%左右,平均负荷下氮气产品提取率在89%—95%左右,每标立产品气体综合能耗损失约为0.01kgce/m3。

6 产能匹配的工艺优化

煤气化生产中心技术人员针对空分装置的运行特性、Shell气化炉的锁斗煤粉输送用气特点,结合对空分历年的生产数据分析和日常负荷调整稳定时间周期情况,分析出空分装置的产能匹配有调节余地,每标立产品气体综合能耗也是有降低潜力的,其制约因素主要体现有2个方面:其一是后线锁斗同时工作数量过多,氮气最大用量峰值退气情况下,因氮气管网的压力冲击,氮气外供量减少,所引起的氮气产品放散率过高、其二是在后线锁斗用氮量相对频率稳定波动的工况下,空分装置手动调整生产负荷缺乏量化数据支撑,负荷调整动作时间周期长,效率低,因不能实现快速变负荷,造成的氮气产品提取率低。

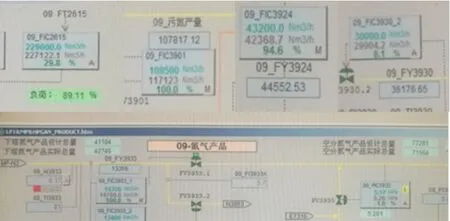

针对2种制约因素,首先在气化区域内部建立规范化管理协调机制,气化装置避免2套气化炉8个锁斗同时处于工作状态,在保障气化炉生产稳定的前提下,尽量降低5.3MPa,8.1MPa氮气管网最大用量下波动峰值,使氮气管网处于频率相对稳定的周期性波动。同时依托空分DCS系统现有条件,在DCS系统内增加物料平衡数据计算模块,通过DCS系统后台时时运算将各路产品气体及装置自用污氮气体对应空气负荷下产量时时显示在操作站上,使空分工艺操作人员可以依据后线氮气使用负荷变化周期和变化量,实现快速变负荷操作,有效提高了负荷调整变化中的氮气提取率,使装置时时处于产能最优状态。图、图2为工艺优化前后DCS界面状态对比。

图1 工艺优化前DCS界面

图2 工艺优化后DCS界面

7 工艺优化后的效果

工艺优化后,氮气管网的流量由无序波动逐渐改变为周期性稳定波动,装置变负荷调整稳定时间由以前的30~40min,缩短为现在的10~15min,基本达到可依据后线氮气需求实现快速变负荷节能生产的目的。通过对2015—2016年空分装置稳定运行月份的能耗及产品产量数据分析,单套空分装置最大氮气流量波动由优化前的≥15 000Nm3/h降低至≤5 000Nm3(标)/h,氮气产品放散率由6%~11%下降至5%以下,提取率由以前的89%~95%提高至96%以上。产能优化前后在煤气化负荷不变的同等运行条件下,每标立产品气体综合能耗降低了0.01kg/m3。

DCS计算模块投用后,通过对其功能的实用扩展,在班组计量台帐中增加产能偏差计量,用产能数据指导并规范工艺人员操作,现装置基本可达到在产能最优状态下长周期稳定运行。

8 结论

产能匹配工艺优化是建立在现有DCS控制系统基础上,投资费用基本可忽略不记,工艺优化后的实用效果显著,对稳定装置氮气波动,提高氮气产品提取率,降低氮气产品放散率,降低产品气体综合能耗起到了有效管控作用,现装置基本可达到在产能最优状态下长周期稳定运行。

[1] 邵月奎.降低空分装置电耗的措施[J].氯碱工业,2014,50(9):43-45.

[2] 王大永.空气分离整体工艺流程模拟及优化[J].工业,2015,(5):178-179.

《化工设计通讯》广告征集启事

《化工设计通讯》杂志系经国家新闻出版广电总局批准国内外公开发行的全国性石油化工科技期刊,创刊于1975年,由湖南化工医药设计研究院主办,主管单位为湖南省石油化工行业管理办公室。是全国石油化工系统优秀期刊和省一级期刊。被美国化学文摘(CA)、中国期刊网(CNKI)、中国期刊全文数据库(CJFD)、中国学术期刊综合评价数据库(CAJCED)、《中国学术期刊(光盘版)》等收录。是中国科技论文统计源期刊。发行范围遍及全国各省市石油化工主管部门、设计院、科研院(所)、大中小化肥厂、化工企业、大专院校、图书馆及信息部门等。世界上一些著名的大学也订阅了本刊:全世界排名前十的大学如哈佛大学、普林斯顿大学、加州理工学院等;中国如香港大学、清华大学、北京大学等;还有一些世界著名的机构,如美国能源部、美国国防部、美国国会图书馆、法国国防部、澳大利亚能源部、日本国会图书馆等;还有一些世界著名的跨国公司,如美国杜邦、德国巴斯夫、拜耳、中国石油、中国石化、中国化工等。

主要报道石油化工产品的设计、研究、生产、建设、技改、教学等方面的新工艺、新产品、新技术、新设备、新材料。本刊为月刊,大16开,单月发行量在2万册,欢迎石油化工极其相关行业企业单位选择本刊投放广告,欢迎您投广告!

国内统一刊号:CN43-1108/TQ

国际标准刊号:ISSN1003-6490

邮发代号:42-52

国外发行代号:5781(BM)

地址:湖南省长沙市韶山中路398号大鸿杰座6楼编辑部

邮编:410007

电话:0731-85603960

投稿邮箱:hgsjtxzz@126.com

Optimization of Capacity Matching Process for 50 000m3/h Air Separation Unit in Erdos Coal Oil Company

Wang Da-yong

This paper introduces the process fl ow of two sets of 50000Nm3/h air separation plant in the coal gasi fi cation production center of Ordos Coal and Oil Company,the material balance of air separation,the problems of capacity matching in the operation of the equipment,and the production according to the fi eld production Operation of the actual situation,the capacity of the matching process to optimize the process.

material balance;capacity matching;Shell gasification furnace pulverized coal delivery gas characteristics;air separation process optimization

F426.22

:A

:1003–6490(2017)04–0106–03

2017–04–06

王大永(1983—),男,黑龙江齐齐哈尔人,助理工程师,主要从事煤制油行业空分技术工作。