空心铝合金结构填充相变材料的换热特性

张嘉杰,屈治国,马素霞,杨艳霞

空心铝合金结构填充相变材料的换热特性

张嘉杰1,屈治国2,马素霞1,杨艳霞1

(1太原理工大学电气与动力工程学院,山西太原 030024;2西安交通大学能源与动力工程学院,陕西西安 710049)

实验研究了空心铝合金结构承载件内部填充相变材料的非稳态换热特征,通过测试试件加热面与背热面的温度响应分析了孔隙率、孔径等因素对换热过程的影响规律。研究结果表明:填充石蜡试件的换热过程可划分为熔化前显热区间、熔化区间、熔化后显热区间3个阶段;熔化区间的潜热吸收使得试件填充石蜡时的温控时间可达到不填充石蜡时的2.5倍;试件孔隙率越大或孔径越大,则其加热面与背热面的温差越大,熔化时间越长。

相变;传热;瞬态响应;空心铝合金结构;相变材料;孔隙率

引 言

固液相变材料在熔化过程中可以吸收大量的热量,同时温度仅在很窄的相变温度范围内变化,这一特征使其在热控制方面有很好的应用价值[1-7]。Rossi等[8]将相变材料应用于消防员的热防护服,结果表明利用相变材料熔化过程的潜热吸收可以减慢防护服内层温度的升高速度,使防护服可以更长时间地承受高温环境。Alawadhi[9]对相变材料横向填充于建筑用砖块内的传热特性进行了数值研究,计算结果表明,采用相变材料填充砖体可以减少进入墙内侧热量,当相变材料通道位于墙体中心时效果最明显,热量减少可达17.55%。Ho等[10]数值研究了将石蜡与空气组合填充于垂直方腔内的换热特性,研究显示,相变材料层内相变潜热的吸收可以明显减缓方腔体内的热量渗透,且有效温控时间随着方腔体内相变材料层与空气层的厚度比的增大而增大。Mathieu-Potvin等[11]采用一维模型对含相变材料层墙体的隔热性能进行了数值研究,分析了相变材料层在墙体内的位置及其熔点温度对隔热性能的影响,并采用遗传算法对相变材料复合墙体的最优组合方式进行了研究。Yendler等[12]针对飞行器头部在进入大气层时所承受的高热流环境设计了两种含相变材料热防护体系,利用两层相变材料及循环热管的组合结构来实现对舱体内部温度的控制。

在实际工程中,某些工业结构部件需要同时具备承载与温控的功能,例如飞行器热防护系统中的结构承载件(如机翼舵轴)[13-18],轨道卫星温控部件中的热开关[19-24],航母上的舰载燃气偏流板[25-30]等。针对这一潜在应用需求,结合相变材料的温控特性,本文制备了一类空心铝合金结构承载件,在其空心处填充相变材料以实现对该结构的温度控制。研究搭建了相变换热实验台,对空心试件填充相变材料在恒热流条件下的温度响应特征进行测试,分析了试件结构参数等因素对其换热的影响规律,研究结果以期为工业应用中兼具温控功能的结构部件设计提供指导。

1 实验系统

1.1 实验试件

图1所示为当前实验所制备的空心铝合金结构承载件,试件共分为6组,外形尺寸均为50 mm×50 mm×100 mm。试件基体材质为6061铝合金,其内部孔洞采用相应直径的钻头加工而成,所有孔洞均为盲孔,深度为45 mm。其中0#试件作为对照组,未进行开孔。各试件的结构参数包括孔隙率和孔径两个参数,如表1所示。其中孔隙率是指孔洞体积占铝合金基体体积的百分数,孔径则是孔洞的截面直径。

表1 试件结构参数

实验采用石蜡作为相变材料,将其填充在空心铝合金结构内,实现对试件的温度控制。石蜡的物性由TA-Q200型差示扫描量热仪(DSC)测定,测试结果显示该石蜡的熔点为48.3~57.8℃,相变潜热为141.2 kJ·kg-1。

1.2 实验装置

研究测试了空心铝合金结构填充石蜡在恒热流条件下的换热特性,图2(a)所示为实验装置示意图。填充有石蜡的试件放置于一个开口有机玻璃方腔内,试件底部采用特氟龙电热膜进行加热,四周则覆以40 mm厚的聚氨酯泡沫板进行绝热。为了避免石蜡受热熔化后从试件开孔侧泄漏,在试件孔洞开口一侧放置一块厚度为2 mm的橡胶垫,同时在方腔两侧各放置一块有机玻璃板并通过螺栓进行加压密封。温度测量采用T型热电偶(欧米伽,精度0.1℃),试件的加热面与背热面分别选取5个测温点,测温点布置如图2(b)所示。由于所采用电热膜厚度仅为0.04 mm,其正面与背面的温度几乎一致,因此加热面的热电偶布置于电热膜的反面(电热膜正面粘贴于试件底面),而背热面的热电偶则直接粘贴于试件顶面。实验结果以5个点的平均温度作为该表面的温度。此外,在绝热材料外侧布置一根热电偶测量其壁温,便于计算散热损失;在实验系统周围布置一根热电偶用于监测室内温度。

当前实验热电膜的加热功率取为=4000 W·m-2,通过线性电源(威杰电子WJT-15005D,精度1.01%)来控制。实验过程中,各试件初始温度均为(30±0.5)℃,室内环境温度则通过空调控制为(30±1)℃。试件加热面与背热面的温度数据采用数据采集器(吉时利-2700,精度0.1℃)进行记录,每隔120 s采集一次。此外,为保证各试件所填充的相变材料完全熔化,各组实验持续时间均设定为6000 s。

1.3 误差分析

当前实验所测量的参数为温度,其主要误差来源包括4个方面:线性电源的输出功率误差,T型热电偶的测量误差D1=±0.1℃,数采系统的误差D2=±0.1℃,绝热材料的最大散热损失DF=0.622W(采用傅里叶导热定律估算得到)。将以上各误差代入误差传递公式[式(1)],计算得到当前实验的温度测量误差为6.32%。

2 实验结果与讨论

2.1 换热特性

图3(a)所示为3#试件填充石蜡与填充空气时加热面与背热面的温度变化曲线,同时,0#试件作为对照组也列于图中。由图可知,对于未开孔的0#试件,其加热面与背热面温度随加热时间的延长几乎呈线性增长趋势,这是由于该工况下热量在试件内以导热形式进行传递。而对于3#试件填充空气工况,其温度变化趋势与0#试件相近似,但温度升高速度更快。这是因为,相对于未开孔的0#试件,3#试件开孔内空气的存在使得其整体显热容更小,因此在相同的加热方式下,其温度升高得相对更快。相比较而言,当3#试件填充石蜡时,其温度变化趋势可划分为3个阶段:熔化前显热区间(<1200 s)、熔化区间(1200 s≤≤4300 s)、熔化后显热区间(>4300 s)。在熔化前显热区间,由于电加热膜所产生的热量被试件以显热的形式所完全吸收,因此其加热面与背热面温度随时间延长快速升高。当加热面温度超过相变材料的固相温度48.3℃时,试件孔洞内的相变材料开始熔化,试件换热进入熔化区间,此时进入试件的热量部分被相变材料的潜热所吸收,使得加热面与背热面的温度增长趋势减缓。当背热面温度超过相变材料的液相温度57.8℃时,意味着试件内的相变材料完全熔化,此后加热膜所产生的热量完全被试件的显热所吸收,因此其加热面与背热面温度升高再次加快。注意到,如果将该装置用于温控应用,以相变材料的液相温度57.8℃作为温度控制目标,则填充石蜡时试件加热面与背热面的温控时间分别为2500 s与4300 s,大约是不填充石蜡时(1000 s与1600 s)的2.5倍,因此石蜡的填充可以起到良好的温控延时效果。

图3(b)所示为加热面与背热面的温差变化曲线。由图可知,未开孔0#试件与3#试件填充空气的温差均随加热时间延长而增大,并逐渐趋于稳定。由于热量在空气内的传递明显弱于在铝合金内,使得3#试件填充空气时的温差明显大于未开孔0#试件,在加热临近结束时,0#试件的温差稳定在7.4℃,3#试件填充空气的温差稳定在9.4℃附近。而当3#试件填充石蜡时,试件温差在初期逐渐增大,但当进入熔化区域后(≥1200 s),试件温差有轻微的下降趋势,这是由于随着孔洞内石蜡的逐渐熔化,其液相自然对流作用逐渐显现,因此试件内的热量传递得到强化,进而其两面的温差出现轻微下降趋势。但是,在熔化区间后期,随着靠近加热面的孔洞内的石蜡率先熔化完全,使得加热面温度开始快速升高[图3(a)],因而温差又开始逐步增加,当试件内的相变材料完全熔化时(4300 s),温差达到最大值8.5℃。此后,进入试件的热量完全以显热形式存在,试件背热面温度增长速度也加快,因此,试件温差又逐渐减小,加热结束时其温差稳定在8.3℃附近。

2.2 孔隙率的影响

图4为试件孔径一定时(=10 mm),不同孔隙率下表面温度及温差随时间的变化曲线。从图4(a)中可看出,孔隙率越大,则试件的熔化持续时间越长,=0.264,0.301,0.352的试件熔化完成时间(背热面温度超过57.8℃的时刻)分别为3750、4100、4300 s。这也导致孔隙率小的试件,其熔化完成后温度增长加速的时间点更早,因此当所有试件的相变材料熔化完全后(>4300 s),在给定时刻,孔隙率越小的试件其加热面与背热面温度均越高。

由图4(b)可知,孔隙率越大的试件,其在给定时刻的温差越大,这是由于石蜡的热扩散率(=8.9×10-8 m2·s-1)远小于铝合金(=5.7×10-5 m2·s-1),因此孔隙率越大则试件的当量热扩散率越小,加热面与背热面的温差也越大。以各试件熔化完成时的温差峰值为例,=0.264, 0.301, 0.352试件的温差分别为7.9、8.3、8.5℃。此外,相较于=0.301与=0.352的试件,=0.264试件的温差在熔化初始阶段并未出现下降趋势,这可以归结为其孔隙率过小,故而使得试件孔洞内已熔化相变材料的液相自然对流现象并不明显。

2.3 孔径的影响

图5为孔隙率一定时(=0.264),不同孔径试件的表面温度及温差随时间的变化曲线。由图5(a)可知,当各试件的背热面温度未超过石蜡的固相温度时,也即<1800 s,各试件的表面温度变化趋势基本一致。当1800 s≤≤38000 s,孔径越大的试件其加热面与背热面温度越高;而当>3800 s时,孔径越大的试件其加热面与背热面温度反而越低。这是由于,孔隙率相同意味着各试件内部填充的相变材料含量相同,因此在相变材料完全开始熔化之前(<1800 s),各试件内的显热传递速率相等,故而温度变化曲线相一致;而孔隙率一定时,试件的孔径越大,则其孔数目越少(图1),这就使得试件内铝合金结构与石蜡的接触面积越小,因此其相变潜热吸收速度越慢,故而在熔化阶段(1800 s≤≤38000 s)试件的温度越高;但是其潜热吸收越慢也意味着相变材料的熔化持续时间越长,因此在熔化完成后(>3800 s)的给定时刻试件的温度也越低。图5(b)显示,试件孔径越大则其温差也越大。这是由于石蜡的热导率远小于铝合金,这样当孔隙率一定时,孔径越大意味着试件的传热热阻越大,因此试件两端面的温差越大。

2.4 加热方向的影响

图6为加热方向不同时3#试件的温度与温差变化曲线。其中,原测试加热方向为底部加热[图2(a)],而顶部加热是通过将原加热装置上下倒置所实现。图6(a)显示不同加热方向对试件加热面与背热面的温度变化曲线影响并不明显。由图6(b)可以看出,在加热初期(<2000 s),两种加热方式下试件的温差曲线近乎一致,这是因为此阶段试件内的传热以导热为主。而当加热进行到2000 s时,二者的温差曲线开始分叉,从图6(a)也注意到这一时刻正是试件背热面温度超过相变材料固相温度48.3℃的时刻,意味着试件各孔洞内的相变材料全部开始熔化。这样,在顶部加热方式下,由于试件孔洞内石蜡熔化后的液相自然对流现象被抑制,其传热过程被削弱,因此加热面与背热面的温差相较于底部加热时更大。

2.5 加热功率的影响

图7为不同加热功率时3#试件的温度与温差变化曲线,为避免热电膜超温(100℃),=5000 W·m-2与3000 W·m-2时的实验持续时间设定为4380 s与8700 s。由图7(a)可知,加热功率越大,则试件加热面与背热面的温度升高越快,同时由于潜热吸收速率加快,使得试件的熔化完成时间越短。3#试件在=3000,4000,5000 W·m-2时的熔化完成时间分别为3200、4300、 6100 s。图7(b)则显示,加热功率越大也导致试件加热面与背热面的温差越大。以加热末期温差稳定后的值为例,3#试件在=3000,4000,5000 W·m-2下的温差分别稳定在6.3、8.3、10.2℃。此外,加热功率越大时,试件孔洞内石蜡熔化后的液相自然对流越强烈,因此其在熔化初期的温差降低趋势也越明显。

3 结 论

本文实验研究了空心铝合金结构承载件填充石蜡在恒定热流条件下的相变换热特性,分析了孔隙率、孔径、加热方向等因素对试件非稳态温度响应的影响规律。所得主要结论如下。

(1)空心铝合金结构填充石蜡的换热特征可划分为3个阶段:熔化前显热区间、熔化区间、熔化后显热区间;熔化区间的潜热吸收减缓了试件加热面与背热面的温升速度;填充石蜡时的温控时间可达到不填充石蜡的2.5倍。

(2)孔径一定时,孔隙率越大,试件加热面与背热面的温差越大,熔化时间越长;孔隙率一定时,孔径越大,试件温度在熔化过程中越高而在熔化完成后越低,试件的温差越大,熔化时间越长。

(3)相对于底部加热,顶部加热方式削弱了试件内液态相变材料的自然对流,试件加热面与背热面的温差变大;加热功率越大,则试件两侧的温差在相变过程中因自然对流作用而下降的趋势越明显。

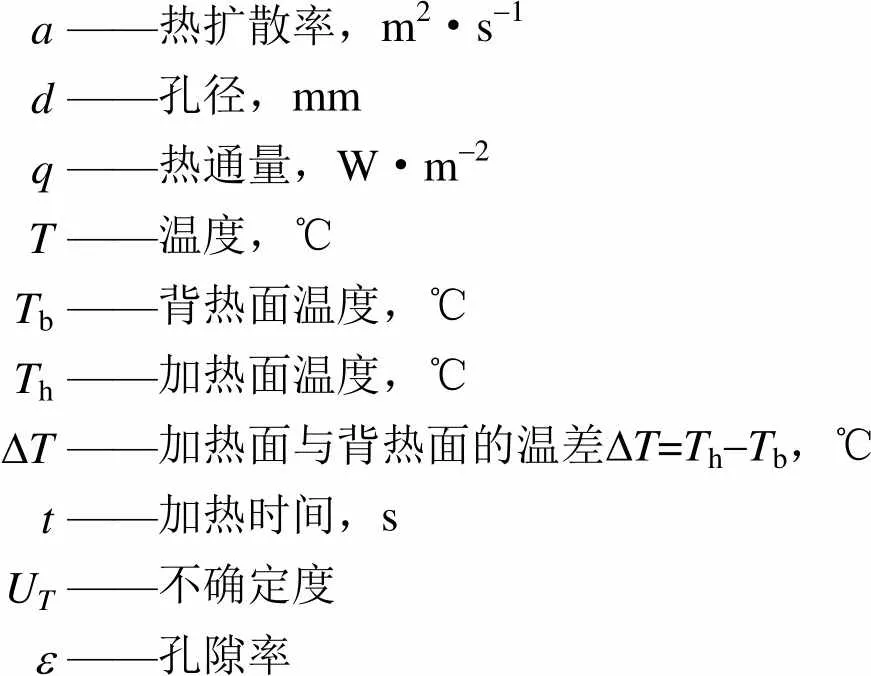

符 号 说 明

a——热扩散率,m2·s-1 d——孔径,mm q——热通量,W·m-2 T——温度,℃ Tb——背热面温度,℃ Th——加热面温度,℃ DT——加热面与背热面的温差DT=Th-Tb,℃ t——加热时间,s UT——不确定度 e——孔隙率

References

[1] 张仁元. 相变材料与相变储能技术[M]. 北京: 科学出版社, 2009. ZHANG R Y. Phase Change Material and Phase Change Energy Storage Technology[M]. Beijing: Science Press, 2009.

[2] ZHANG J J, QU Z G, LIU Y. Numerical study on the melting thermal characteristics of a microencapsulated phase change plate[J]. Numerical Heat Transfer, Part A: Applications, 2016, 70(4): 399-419.

[3] ZHANG J J, QU Z G, JIN Z G. Experimental study on the thermal characteristics of a microencapsulated phase-change composite plate[J]. Energy, 2014, 71: 94-103.

[4] DELGADO M, LÁZARO A, MAZO J,. Review on phase change material emulsions and microencapsulated phase change material slurries: materials, heat transfer studies and applications[J]. Renewable and Sustainable Energy Reviews, 2012, 16: 253-273.

[5] ALKAN C, SARI A, KARAIPEKLI A. Preparation, thermal properties and thermal reliability of microencapsulated n-eicosane as novel phase change material for thermal energy storage[J]. Energy Conversion and Management, 2011, 52: 687-692.

[6] HAN Y, LUAN W, JIANG Y,. Protection of electronic devices on nuclear rescue robot: passive thermal control[J]. Applied Thermal Engineering, 2016, 101: 224-230.

[7] KIM T Y, HYUN B S, LEE J J,. Numerical study of the spacecraft thermal control hardware combining solid-liquid phase change material and a heat pipe[J]. Aerospace Science and Technology, 2013, 27(1): 10-16.

[8] ROSSI R M, BOLLI W P. Phase change materials for the improvement of heat protection[J]. Advanced Engineering Materials, 2005, 7(5): 368-373.

[9] ALAWADHI E M. Thermal analysis of a building brick containing phase change material[J]. Energy and Buildings, 2008, 40(3): 351-357.

[10] HO C, CHU C. Thermal protection characteristics of a vertical rectangular cell filled with PCM/air layer[J]. Heat and Mass Transfer, 1996, 31(3): 191-198.

[11] MATHIEU-POTVIN F, GOSSELIN L. Thermal shielding of multilayer walls with phase change materials under different transient boundary conditions[J]. International Journal of Thermal Sciences, 2009, 48(9): 1707-1717.

[12] YENDLER B, POFFENBARGER N, PATEL A,. New approach for thermal protection system of a probe during entry[C]//2nd International Planetary Probe Conference. Sunnyvale, Ca: NASA Ames Conference Center, 2004.

[13] 姚草根, 吕宏军, 贾新朝, 等. 重复使用金属热防护系统研究进展[J]. 宇航材料工艺, 2011, 41(2): 1-4. YAO C G, LÜ H J, JIA X C,. Reusable metallic thermal protection system[J]. Aerospace Materials and Technology, 2011, 41(2): 1-4.

[14] CARBAJAL G, SOBHAN C B, PETERSON G P,. Thermal response of a flat heat pipe sandwich structure to a localized heat flux[J]. International Journal of Heat and Mass Transfer, 2006, 49(21): 4070-4081.

[15] BLOSSER M L, POTEET C C, CHEN R R,. Development of advanced metallic-thermal-protection system prototype hardware[J]. Journal of Spacecraft and Rockets, 2015, 41(2): 183-194.

[16] BOUILLY J M, DARIOL L, LELEU F. Ablative thermal protections for atmospheric entry. An overview of past missions and needs for future programmes[C]// Proceedings 5th European Workshop on Thermal Protection Systems and Hot Structures. Nether Lands, 2006.

[17] 杨亚政, 杨嘉陵, 方岱宁. 高超声速飞行器热防护材料与结构的研究进展[J]. 应用数学和力学, 2008, 29(1): 47-56. YANG Y Z, YANG J L, FANG D N. Research progress on the thermal protection materials and structures in hypersonic vehicles[J]. Applied Mathematics and Mechanics, 2008, 29(1): 47-56.

[18] TOBE R J, GRANDHI R V. Hypersonic vehicle thermal protection system model optimization and validation with vibration tests[J]. Aerospace Science and Technology, 2013, 28(1): 208-213.

[19] EPSTEIN R I, MALLOY K J. Electrocaloric devices based on thin-film heat switches[J]. Journal of Applied Physics, 2009, 106(6): 064509-064509-7.

[20] SUNADA E, PAUKEN M, NOVAK K,. Design and flight qualification of a paraffin-actuated heat switch for mars surface applications[C]// International Conference on Environmental Systems. San Antonio, 2002.

[21] KISEEV V M, VLASSOV V V, MURAOKA I. Experimental optimization of capillary structures for loop heat pipes and heat switches[J]. Applied Thermal Engineering, 2010, 30(11/12): 1312-1319.

[22] WARZOHA R J, WEIGAND R M, FLEISCHER A S. Temperature-dependent thermal properties of a paraffin phase change material embedded with herringbone style graphite nanofibers[J]. Applied Energy, 2015, 137: 716-725.

[23] XUE L A, JACKSON M M, KEHL K,. Passive thermal switch: US20050099776[P]. 2005.

[24] VANAPALLI S, KEIJZER R, BUITELAAR P,. Cryogenic flat-panel gas-gap heat switch[J]. Cryogenics, 2016, 78: 83-88.

[25] WADLEY H N, QUEHEILLALT D T, HAJ-HARIRI H,. Method and apparatus for jet blast deflection: US 8360361[P]. 2013-01-29.

[26] 于瀛. 航母喷气偏流板的构成及运行[J]. 现代舰船, 2012, 3: 13. YU Y. Composition and operation of the jet blast deflector for carrier[J]. Modern Ships, 2012, 3: 13.

[27] ZHANG J J, QU Z G, FU R P,. Experimental study on the transient thermal characteristics of an integrated deflector under the periodic impingement of a supersonic flame jet[J]. International Journal of Heat and Mass Transfer, 2015, 85: 811-823.

[28] QUEHEILLALT D T, CARBAJAL G, PETERSON G P,. A multifunctional heat pipe sandwich panel structure[J]. International Journal of Heat and Mass Transfer, 2008, 51(1/2): 312-326.

[29] CARBAJAL G, SOBHAN C B, PETERSON G P,. A quasi-3D analysis of the thermal performance of a flat heat pipe[J]. International Journal of Heat and Mass Transfer, 2007, 50(21/22): 4286-4296.

[30] ZHANG J J, QU Z G, FU R P,. Part Ⅱ: Numerical study on the flow and thermal characteristics of an integrated deflector under the periodic impingement of a supersonic high temperature jet[J]. International Journal of Heat and Mass Transfer, 2015, 85: 1095-1111.

Heat transfer performance of hollow aluminium structure filled with PCM

ZHANG Jiajie1, QU Zhiguo2, MA Suxia1, YANG Yanxia1

(1College of Electrical and Power Engineering, Taiyuan University of Technology, Taiyuan 030024, Shanxi, China;2School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, Shaanxi, China)

The transient thermal performances of hollow aluminium structure filled with PCM (phase change material) are experimentally studied. The effects of related parameters with porosity and hole diameter are discussed. Results show that the heat transfer process can be divided into three stages, including the sensible heat region before melting, the melting region, and the sensible heat region after melting. The temperature control time for sample with PCM is 2.5 times than that without PCM due to the absorption of latent heat in the melting region. The sample with higher porosity or higher hole diameter behaves the larger temperature difference between heated and back surfaces, and also the longer melting duration time.

phase change; heat transfer; transient response; hollow aluminium structure; PCM; porosity

10.11949/j.issn.0438-1157.20161417

TK 124

A

0438—1157(2017)05—1845—07

张嘉杰(1988—),男,博士,讲师。

国家自然科学基金项目(51506139)。

2016-10-08收到初稿,2016-12-05收到修改稿。

2016-10-08.

ZHANG Jiajie, zhangjiajie@tyut.edu.cn

supported by the National Natural Science Foundation of China (51506139).