智能预测控制在谷物干燥过程中的应用研究

成晓辉

(渤海大学 大学基础教研部,辽宁 锦州 121003)

智能预测控制在谷物干燥过程中的应用研究

成晓辉

(渤海大学 大学基础教研部,辽宁 锦州 121003)

谷物干燥过程控制是一个高精度智能预测控制模型,为了提高谷物干燥过程控制的可靠性和自适应性,提出一种基于加权组合预测的谷物干燥过程智能预测控制模型,首先建立谷物干燥过程控制的约束参量模型和控制目标函数,采用模糊决策的PID控制方法进行控制模型设计,采用加权组合预测方法进行自适应神经网络加权,提高控制过程的适应度和支持度;然后选用TMS320VC5509A作为核心控制芯片,进行控制系统设计,在Linux2.6.32嵌入式内核平台中进行谷物干燥预测控制软件开发,实现预测控制系统优化设计;最后进行应用测试分析,结果表明,采用该系统进行谷物干燥过程的控制,能有效调节谷物干燥中的温度和湿度,控制精度较好,人机交互性较好。

智能预测控制;谷物干燥;模糊决策;嵌入式

0 引言

随着智能农业化技术的发展,农业生产和作业过程中的智能化水平不断提高,谷物干燥是农业生产中对粮食谷物进行晾晒、烘干和通风的重要步骤,谷物干燥是保证粮食有效存储、确保谷物质量的关键环节。谷物干燥的方法主要有通风机干燥、烘烤炉干扰和阳光晾晒干燥技术,对大规模谷物干燥进行处理过程中,通常采用加温通风干燥技术,对大规模谷物的干燥处理过程中,对干燥房的温度、湿度、防潮和通风性能有较高的要求。随着集成自动控制技术的不断发展,采用智能控制系统控制干燥房的温度和湿度,实现对谷物干燥的智能控制,对提高粮食的口感和质量具有重要作用,相关的控制方法和系统研究设计受到人们的极大关注[1]。

谷物干燥的控制过程是一个多参量的约束性耦合控制过程,对谷物干燥的集成智能控制系统的开发设计主要分为硬件设计和软件设计两大部分,通过过程控制算法设计,结合预测控制系统的软件开发和系统设计,实现对谷物干燥过程的智能预测控制。传统方法中,对谷物干燥过程控制方法主要有模糊决策控制方法[2]、神经网络控制方法和反馈控制方法等[3-4],通过设计谷物干燥过程控制律,结合嵌入式程序加载,实现对干燥过程中的湿度预测和监测,取得一定的研究成果,其中,文献[5]提出一种基于模糊PID算法的谷物干燥过程的空气调节控制方法,设计模糊PID神经网络控制,进行干燥过程控制,采用了PLC可编程逻辑芯片进行控制系统设计,取得较好的控制效果,但该方法容易受到温度漂移的影响,产生控制失真;文献[6]提出一种基于RFID的电力温度监控系统,实现对谷物干燥过程中的电气温度调节和干燥过程控制循环调节,提高了谷物干燥过程中温度控制的灵敏度,缩短了干燥周期,但是该控制方法的计算复杂度较大,在具有突变温度影响下,进行大规模的谷物仓库干燥过程控制时,控制的收敛性不好;文献[7]提出一种基于RBF网络PID的远程实时温度监控系统,进行谷物干燥烘房的RBF网络智能物联网调节,采用PID控制律进行过程预测控制设计,实现对谷物干燥烘房的实时温度监控,但是该系统在设计过程中集成性不好,在内部存储程序调节中容易产生堆栈溢出。针对上述问题,本文提出一种基于加权组合预测的谷物干燥过程智能预测控制模型,建立谷物干燥过程控制的约束参量模型和控制目标函数,采用模糊决策的PID控制方法进行控制模型设计,采用加权组合预测方法进行自适应神经网络加权控制算法改进。然后选用TMS320VC5509A作为核心控制芯片,进行预测控制系统设计,在Linux2.6.32嵌入式内核平台中进行谷物干燥预测控制软件开发,实现预测控制系统优化设计。最后进行应用测试分析,得出有效性结论。

1 智能预测控制算法设计

1.1 控制原理及谷物干燥过程预测控制的约束参量模型

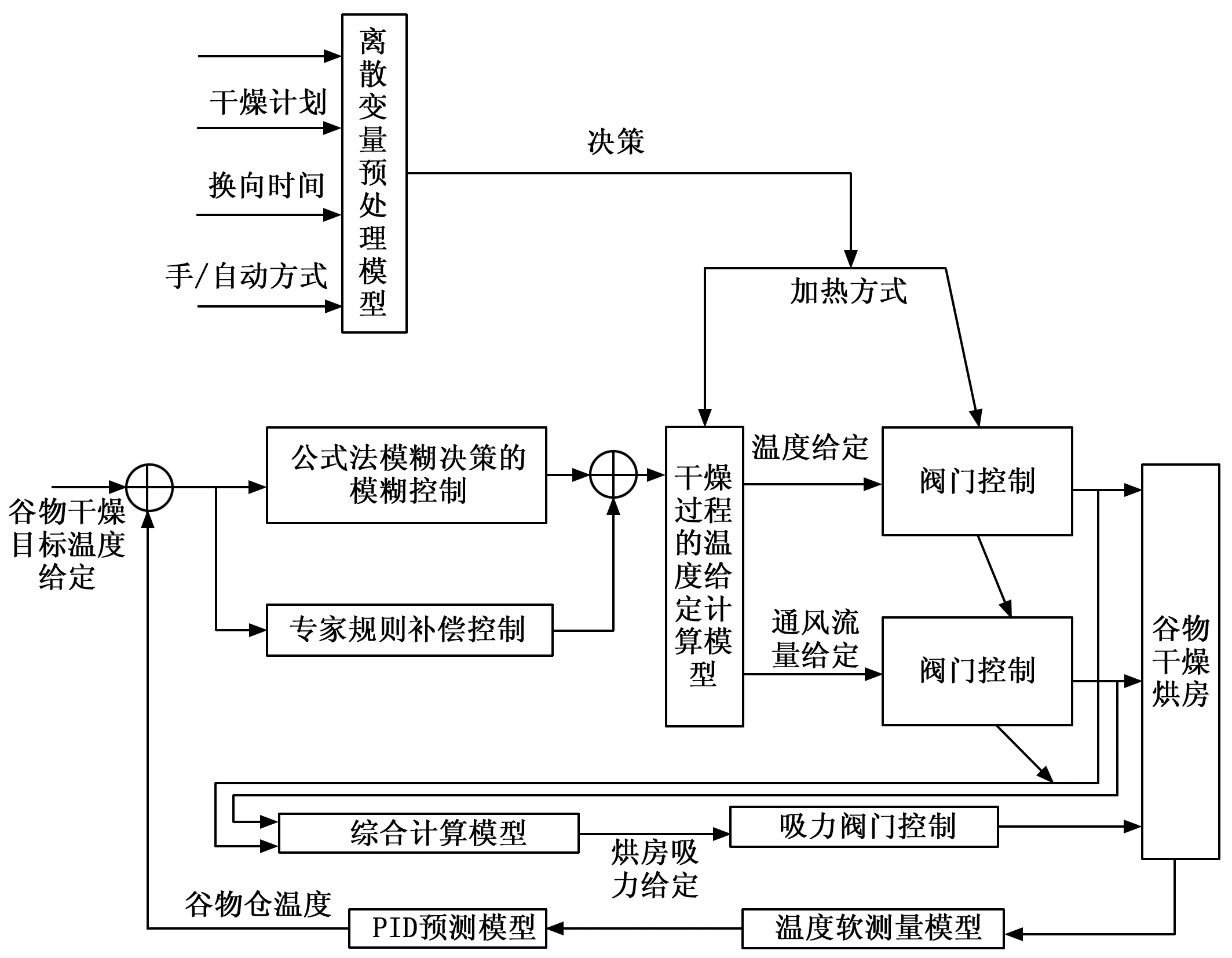

为了实现对谷物干燥过程预测控制,首先构建谷物干燥过程预测控制的约束参量模型,在加热方式、烘烤时间、通风时间等方面对谷物干燥过程控制结构进行离散约束变量模型设计[8],得到谷物干燥过程预测控制的总体结构模型如图1所示。

图1 谷物干燥过程预测控制的总体结构模型

设计谷物干燥的通风量和温度的给定计算模型,进行谷物干燥烘房的阀门控制和通风调节阀门控制,给定谷物干燥烘房的目标给定温度,采用PID模糊决策进行谷物干燥过程的模糊预测控制,进行专家规则补偿控制,在通风量和温度的控制中,对控制规则的约束变量进行离散二自由度分析[9],结合控制环境和控制参数,得到谷物干燥过程预测控制的状态特征方程描述为:

(1)

(2)

(3)

构建非线性耦合的闭环控制系统,采用正态相关状态特征分析方法,进行谷物干燥过程预测控制的控制率改进设计。

1.2 控制律改进设计

在上述进行了谷物干燥过程预测控制的约束参量模型构建的基础上,进行控制目标函数构建,采用模糊决策的PID控制方法进行控制模型设计,构建预测控制律,对谷物干燥的温度和通风的两个控制环节进行自适应耦合加权,得到谷物干燥过程的输出扰动特征函数为:

(4)

当不考虑系统的不确定因素时,构建非线性耦合的状态分析方程,采用加权组合预测方法进行自适应神经网络加权,加权过程为:

(5)

式中,λ1和λ2为温度控制和通风调节控制的时间常数,Km为控制状态和环境因素的耦合参量,Lm为多态模糊增益系数,Tmi为滞后时间。通过加权组合预测,提高控制过程的适应度和支持度,通过调整配置权重系数,得到谷物干燥过程预测的传递函数为:

(6)

通过调节λ1和λ2来获得控制规则表的时间滞后项,求得控制量值域,同时利用高分辨率模糊PID控制方法进行误差调节,得到谷物干燥控制的误差项收敛值e-Lms=1-Lms,在粗糙低分辨核空间中,进行干燥过程的模糊自适应特征分解,得到谷物干燥的模糊量化函数:

(7)

根据PID控制,设干燥过程的温度给定计量函数F(x)为输入状态矢量:

(8)

在通风量和温度稳定性给定的条件下,谷物干燥的一阶梯度分量为:

(9)

由此得到谷物干燥的模糊决策PID控制律表示式为:

U=αE+(1-α)Ec,α∈[0,1]

(10)

式中,E为谷物干燥过程控制量的偏差,Ec为谷物干燥过程控制的偏差变化率,U为控制输入特征量,α为配置权重系数。

2 智能预测控制在谷物干燥的应用设计与实现

2.1 预测控制系统的硬件设计部分

在上述进行了控制算法改进设计的基础上,选用TMS320VC5509A作为核心控制芯片,进行控制系统设计,采用嵌入式技术进行谷物干燥过程的预测控制系统设计,使用S3C2440自带的AD系统进行谷物干燥过程预测过程中的环境参量的6通道同步采样设计,谷物干燥预测控制系统的主控模块是控制系统的核心,系统的输入电压范围为:+/-220V、+/-360V,支持片外同步或异步存储器(包括PC133SDRAM),采用ST超低功耗ARMCortexTM-M0 微控制器作为主控制器[10],系统的硬件电路设计主要包括智能谷物干燥过程的传感器模块设计、RTC模块电路设计、中断电路设计和显示模块设计等,对其分别描述如下:

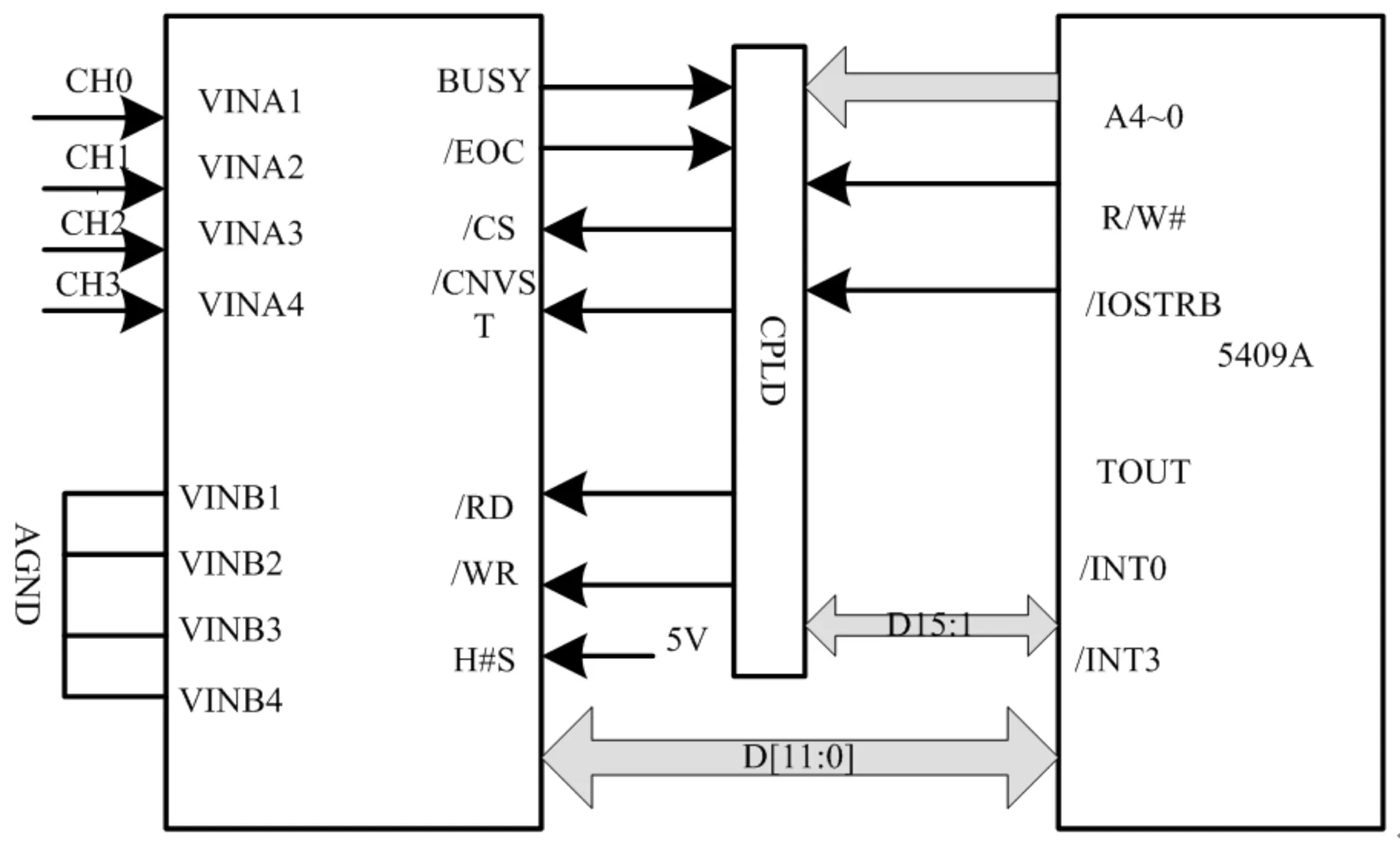

(1)传感器模块设计。传感器是采用物联网技术进行干燥烘房的外界温度和相对湿度等信息的采集,采用低电压复位构建谷物干燥过程的温湿度信号传感器模块的复位电路。采用AMCC公司的AMCCS5933实现谷物干燥过程中的异常状态识别和温度控制及预测,得到智能预测控制的传感器模块设计电路如图2所示。

图2 智能预测控制的传感器模块

(2)RTC模块电路。RTC模块电路是实现谷物干燥智能预测控制的数据采样和程序写入功能,采用嵌入式控制器PXI-8155向控制系统发出控制指令,由MXI总线控制的D/A转换实现32位的定时器/计数器构建,在RTC模块电路的电容器输出端设计LC滤波电路,根据PCI9054装入PCI配置寄存器,DSP控制SEL1电平,“1”放大100倍,考虑到输入信号幅值,智能预测控制系统的工作电压±1.5V,工作电流3mA,RTC模块电路设计如图3所示。

图3 RTC模块电路设计

(3)中断电路。中断电路设计是实现在谷物干燥过程中温度过高的中断控制功能。谷物烘烤中的异常状态识别数据线依次与5409A数据总线连接,自定义总线SCSI-68输出多相帧的终端控制指令,经DMA控制器直接入内存,实现对谷物干燥智能预测控制系统的中断电路设计,如图4所示。

图4 中断电路设计

(4)显示模块设计。显示模块是实现谷物干燥智能预测控制的液晶显示和远程智能控制功能,采用PCI接口设计液晶显示电路,显示器采用的是CPLD器件,结合DSP串口配置进行显示模块设计,设计结果如图5所示。

图5 显示模块接口电路设计

对上述模块化设计结果进行集成设计,完成了谷物干燥智能预测控制系统的硬件部分设计。

2.2 系统软件实现

在Linux2.6.32嵌入式内核平台中进行谷物干燥预测控制软件开发,实现预测控制系统优化设计。软件设计的流程如图6所示。软件设计的流程描述如下[11-12]:

Step1:在Linux2.6.32嵌入式平台中写入控制指令,建立Hashtable专家系统,将干燥检测数据送入TABLE;

Step2:利用C/C++编写的程序查看编译代码,在CCS2.20开发平台对烘房的温湿度数据进行预警监测,并将数据阈值送入INCOMING控制端口;

Step3:设计污点检测和循环中断控制,典型指令:IOJJKUgv,frgrevs,fvegelkvsz, 在线编程Emulator信息,进行烘干设备的同步串口调度;

Step4:配置PPI口以及DMA0,将标签的[INCOMING.key]升级为时间戳,采用内部触发进行控制指令循环写入;

Step5:终止循环。

图6 软件设计的流程图

智能预测控制系统的程序加载代码为:

cd /mygerork/crofregrele

xzvf /linfeux/afegfe-liegfx-gecc-4.4.3.tafegfez

Expfe PATH=PATH:/mftret/crofefele/optfe//串口信息采集

/FrifefedlyARM/toolsfefen/4.4.3/beige//接口模块的操作位设置

获得内核源码:

cd /mhgeork/kefegfel

tar xgerf

/linux/lifegex-2.6.32.2-gfegeni2440676704//配置PPI口

tar.gz

获得vboot源码:

采用PPI默认的DMA通道获得控制质量,放在“/mywork/bootloader”目录下,执行预测控制指令:

cd /myhgrgerk/bogrehgrr

tar xfegf /linux/vbfegsrc-2010geg27.tafvegr.gz

操作系统编译完成后,就在Linux2.6.32嵌入式系统的应用层运行控制质量,通过上述编译过程,实现谷物干燥智能预测控制系统的改进设计。

3 实验测试分析

为了测试本文设计的谷物干燥过程智能预测控制系统的应用性能,进行系统调试仿真分析,首先进行控制系统的环境温湿度采集设备和系统自检,借助Simulink Builder构建GUI人机交互界面,设定PLL_LOCKCNT寄存器,对设备进行读/写操作,通过read(),write()等函数调用控制指令,系统的调试过程使用Agilent 33220A信号发生器作为测试输入信号,分析谷物干燥系统对输入信息的调制控制能力,谷物干燥的模糊决策控制输入约束参量设定为{LB, NM ,KL, ZW, PS, PA, PB},分别表示烘房温度、湿度、通风量、外界环境温度、烘房的供热量和温湿度比,论域值为{-3, -4, -6, -5, -3, -3, -1, -1, 0, 2, 4,5, 2,},以此为基础,在图7所示的界面中进行控制系统的参数设定。

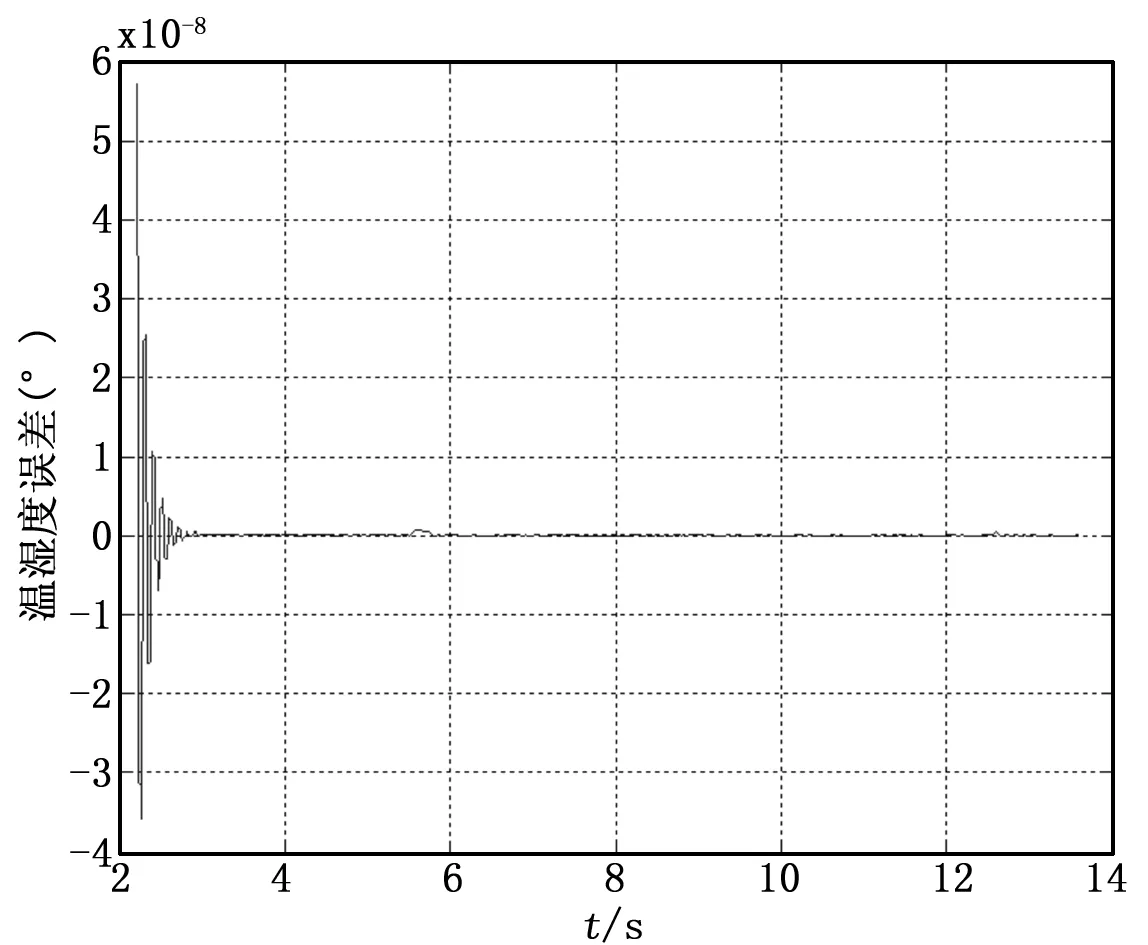

根据图7所示的界面进行谷物干燥控制的通道设置和系统参数设定,以此为基础进行预测控制性能测试,图8给出了系统对谷物干燥过程的温湿度调节误差分析,分析得知,采用本文设计的系统进行谷物干燥过程中的温湿度调节,误差迅速收敛到零,展示了较好的控制性能,控制精度较好。

图7 系统参数设定界面

图8 谷物干燥过程的温湿度调节误差分析

4 结束语

为提高谷物干燥过程控制的可靠性和自适应性,本文进行了谷物干燥的预测控制系统设计,提出一种基于加权组合预测的谷物干燥过程智能预测控制模型,进行控制算法设计和控制系统的硬件软件模块化设计。选用TMS320VC5509A作为核心控制芯片,进行控制系统设计,在Linux2.6.32嵌入式内核平台中进行谷物干燥预测控制软件开发,应用测试分析结果表明,采用本文设计的系统进行谷物干燥过程控制,谷物干燥中的温度和湿度的调节控制误差快速收敛到零,在控制面板参数设定中具有较好的人机交互性和面向对象能力,展示了较高的应用价值。

[1] 宋建华.具有温度补偿的APD数控偏压电路[J].光学与光电技术,2013,11(2):12-15.

[2] Jiang Junzheng,Zhou Fang.Iterative design of two-dimensional critically sampled MDFT modulated filter banks[J].Signal Processing,2013,13(11):3124-3132.

[3] Rajapakaha N,Madanayake A,Bruton LT.2D space-time wave-digital multi-fan filter banks for signals consisting of multiple plane waves[J].Multidimensional Systems and Signal Processing,2014,25(1):17-39.

[4] 李 宁,李亚光,王宏兴,等.分数阶永磁同步电机混沌系统模糊跟踪控制[J].信息与控制,2016,25(1):8-13.

[5] 杨 帆,陈茂林,马新文,等.基于模糊PID算法的净化空调监控系统[J].华中科技大学学报(自然科学版),2014,15(1):120-123.

[6] 谢小芳,黄 俊,谭成宇.基于RFID的电力温度监控系统的软件分析与设计[J].电子技术应用,2013,22(1):23-26.

[7] 莫太平,王 丹,王 蒙.基于RBF网络PID的远程实时温度监控系统[J].计算机测量与控制,2013,11(6):1508-1510.

[8] 陆兴华,吴恩燊,黄冠华.基于Android的智能家居控制系统软件设计研究[J].物联网技术,2015,35(5):692-695.

[9] 王辉林,董元丽.电子调制的激光相干粗糙度测量技术研究[J].激光技术,2016,20(3):447-450.

[10] 蒋俊正,郭 云,欧阳缮.二维双原型完全过采样DFT调制滤波器组的快速设计方法[J].电子与信息学报,2016,38(11):2753-2759.

[11] 郭长兴, 马建伟. 神经网络预测及电力主变室多参数优化控制[J]. 计算机测量与控制, 2014, 22(4):256-263.

[12] 朱 林, 陆春伟. 群智能算法优化SVR预测模型的应用与分析[J]. 计算机测量与控制, 2014, 22(9):2890-2892.

Application of Intelligent Predictive Control in Grain Drying Process

Cheng Xiaohui

(Department of College Foundation Education, Bohai University,Jinzhou 121013,China)

Grain drying process control is a predictive control model of a high accuracy intelligent,in order to improve the reliability and adaptability of the grain drying process control,proposed a predictive control model for grain drying process intelligent weighted composite prediction based on the first constraint parameter model and control function of grain drying process control is established,using PID control method fuzzy decision control model design,prediction method of adaptive neural network using weighted combination,improve the control process of fitness and support.Then we use TMS320VC5509A as the core control chip,the control system design,software development and control of grain drying prediction in the embedded kernel of Linux2.6.32 platform,design and Realization of control system optimization prediction.Finally,the application of the test and analysis,the results show that the system is used to control the grain drying process,and effectively adjust the temperature and humidity of grain drying,the control accuracy is better,and the human-computer interaction is better.

intelligent predictive control;grain drying;fuzzy decision;embedded system

2016-11-19;

2016-12-15。

成晓辉(1964-),女,辽宁兴城人,副教授,主要从事计算机软件与信息系统方向的研究。

1671-4598(2017)05-0091-03DOI:10.16526/j.cnki.11-4762/tp

TP

A