基于CAN总线的运梁车分布式控制系统的研制

杜小刚

(中国铁建第十一局集团汉江重工有限公司,湖北 襄阳 441046)

基于CAN总线的运梁车分布式控制系统的研制

杜小刚

(中国铁建第十一局集团汉江重工有限公司,湖北 襄阳 441046)

应用于高铁PC梁运载的运梁车是SPMT特定用途的一种,其电气液压控制系统复杂,传感器及液压执行机构种类及数量多;基于CAN总线的分布式控制系统架构,将控制系统设计成多个控制模块,采用CAN总线作为系统中各单元之间交换信息的通道,给系统设计和布线带来了极大地便利;文章从硬件和软件设计进行阐述,从动力控制、转向控制、行走控制、悬挂及支腿控制等,逐步介绍运梁车控制系统的研制过程和控制系统结构组成;在参考以往运梁车设计的优缺点基础上,采用了最先进的传感器对运梁车进行了全方位的监控和精确的控制;分析了研制过程碰到的重难点问题及解决办法,为同类自行式模块运输车(SPMT)控制系统的设计提供了一定的参考;研制成功的控制系统安装于公司生产的HJY550运梁车上经过调试及试运转,控制精确、各项功能均达到设计要求,系统运行稳定、安全可靠。

SPMT;运梁车;测量控制;液压系统;功率匹配;辅助驾驶系统

0 引言

高速铁路运梁车基于复杂电液控制系统的多轮组全液压轮胎式运梁车,是工程机械SPMT(self propelled modular transport 自行式模块运输车)特定用途的一种,用于运载高铁或城际客运专线PC梁。它适用于时速250~350 km铁路客运专线32 m、24 m、20 m整孔PC梁片的运载,能适应便道、铁路路基、桥梁、隧道、涵洞等路面工况并向架桥机喂梁,以及驮运架桥机实现架桥机梁场掉头、桥间转移等工作。这里以公司研制的HJY550型自行式全液压运梁车为例进行阐述[1-3]。

对运梁车的控制包含发动机控制、行走控制、转向(八字、半八字及斜行等模式)、悬挂及支腿升降控制等,控制对象及监控内容多且复杂,以下将设计的过程及遇到的重难点问题做简要介绍。

1 运梁车控制系统硬件及软件设计

1.1 运梁车控制系统设计依据及功能划分

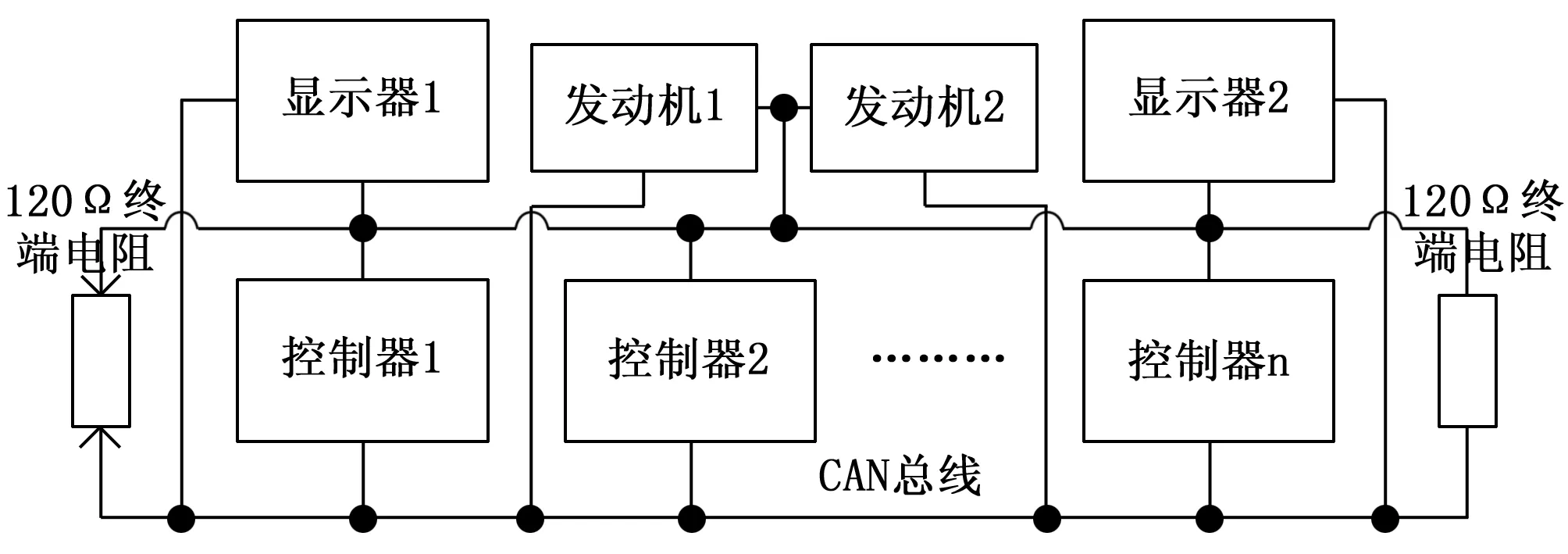

根据运梁车使用工况及《QC/T846-2011重型平板运输车通用技术条件》的要求,对运梁车的控制系统分为发动机及动力系统、行走系统、转向系统、悬挂及支腿升降系统四大部分。整个系统通过CAN总线将各个功能模块互联,实现分布式控制,总线控制拓扑如图1所示[4-5]。

图1 运梁车控制系统CAN总线拓扑结构图

1.2 运梁车动力控制系统设计

动力系统由2台275kw康明斯发动机驱动2台A4VG250和2台A11VO145。

发动机的控制通过J1939总线连接到动力控制器模块,司机室的操作信号由司机室的主控制器通过CAN总线发送给动力舱控制器实现对发动机启停、转速的控制、同时采集发动机的实时转速、冷却液温度、机油压力、燃油油位等信息并显示在司机室的显示屏上。

1.3 运梁车转向控制系统设计

运梁车的转向控制系统是运梁车控制系统中最为复杂的一部分,对于HJY550运梁车,它有21轴,通过84个比例电磁铁实现对42个转向油缸的控制,由42个编码器实现对转向角度的闭环控制。转向控制模型如图2所示。

图2 运梁车转向控制模型

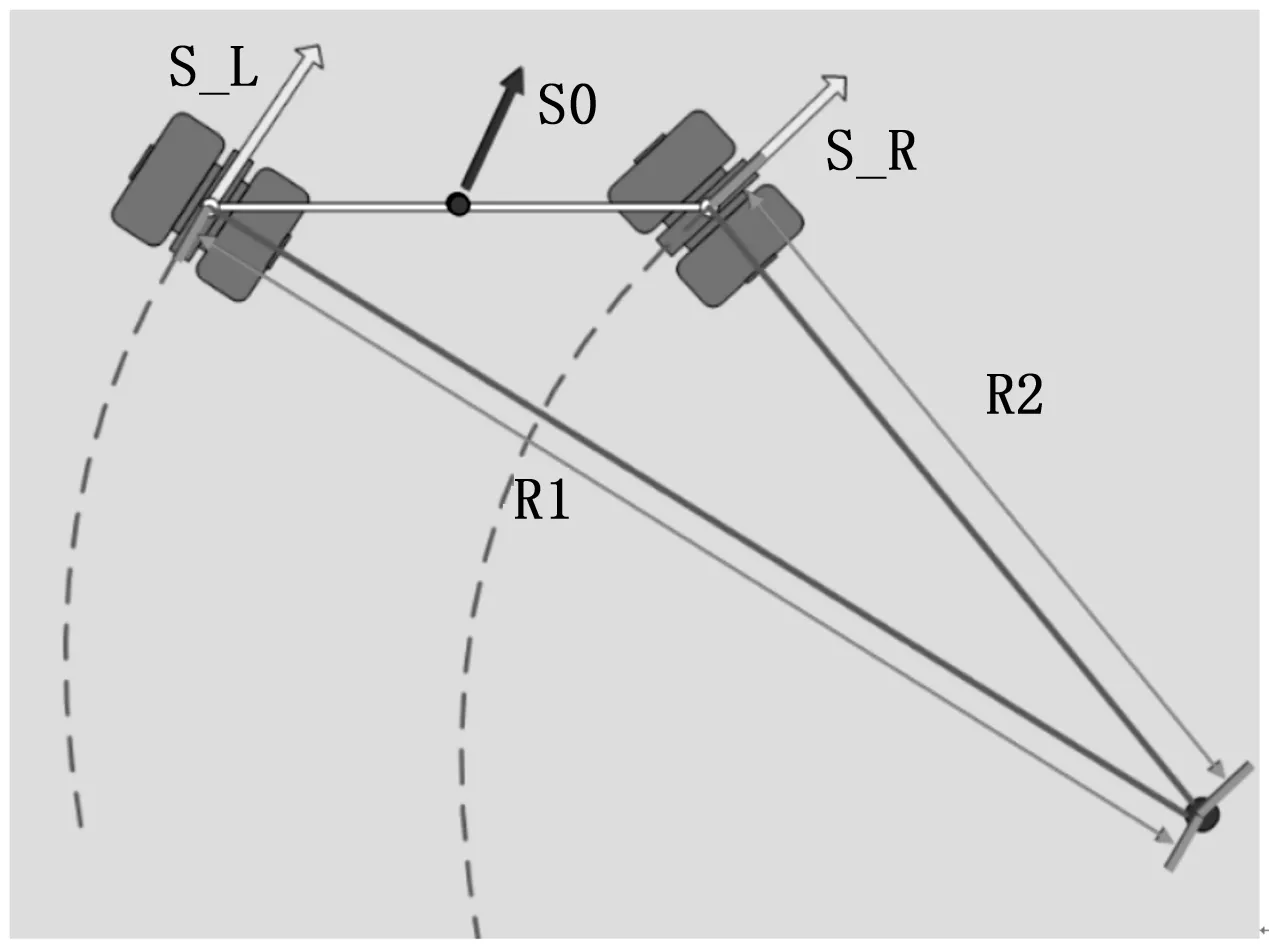

HYJ550运梁车设计为全液压独立转向,每个轮组均能独立转向,方向盘给定一个转向角度左右两侧轮组绕同一个圆心做同心圆运动,左右两侧轮组的转向半径就不同,分别为R1和R2。图3、图4分别给出八字、八字转向模型示意图,斜行模式下每组轮组转向角度与方向盘给定角度相同,这里不再做详细说明[6]。

图3 运梁车八字转向控制模型

图4 运梁车半八字转向控制模型

1.3.1 转向数学模型及计算公式

设定转向方向内角首个转向桥的角度α(方向盘设定转向角度),外角首个转向桥的角度β,相邻轴线间距L,同轴线左右两桥中点间距S。

半八字模式下,内角转向半径R1=10L×cotα+S,外角转向半径R2=10L×cotα+S+L,转向内角前半部每转向桥角度αi=tan-1((10-i)×L)/R1,转向内角后半部每个转向桥的角度为前半部的负值(镜像);转向外角前半部每转向桥角度αi=tan-1((10-i)×L)/R2,转向外角后半部每个转向桥的角度亦为前半部的负值(镜像)。

八字模式下,内角转向半径R1=20L×cotα+S,外角转向半径R2=20L×cotα+S+L,转向内角每转向桥角度αi=tan-1((20-i)×L)/R1;转向外角前半部每转向桥角度αi=tan-1((20-i)×L)/R2[7]。

1.3.2 转向闭环控制结构

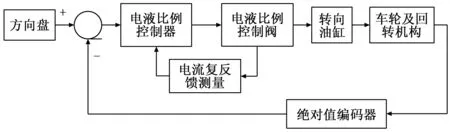

转向系统为闭环控制,每个转向轮组安装有绝对值编码器,以提供实时的转向角度测量,图5为转向闭环控制结构图。采用闭环控制可实现对每个轮组转向的精确控制,同时对转向异常进行监控,如出现异常便给出报警信息。

图5 转向闭环控制结构图

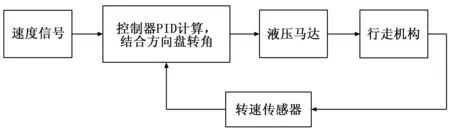

1.4 运梁车行走控制系统设计

1.4.1 运梁车行走控制结构

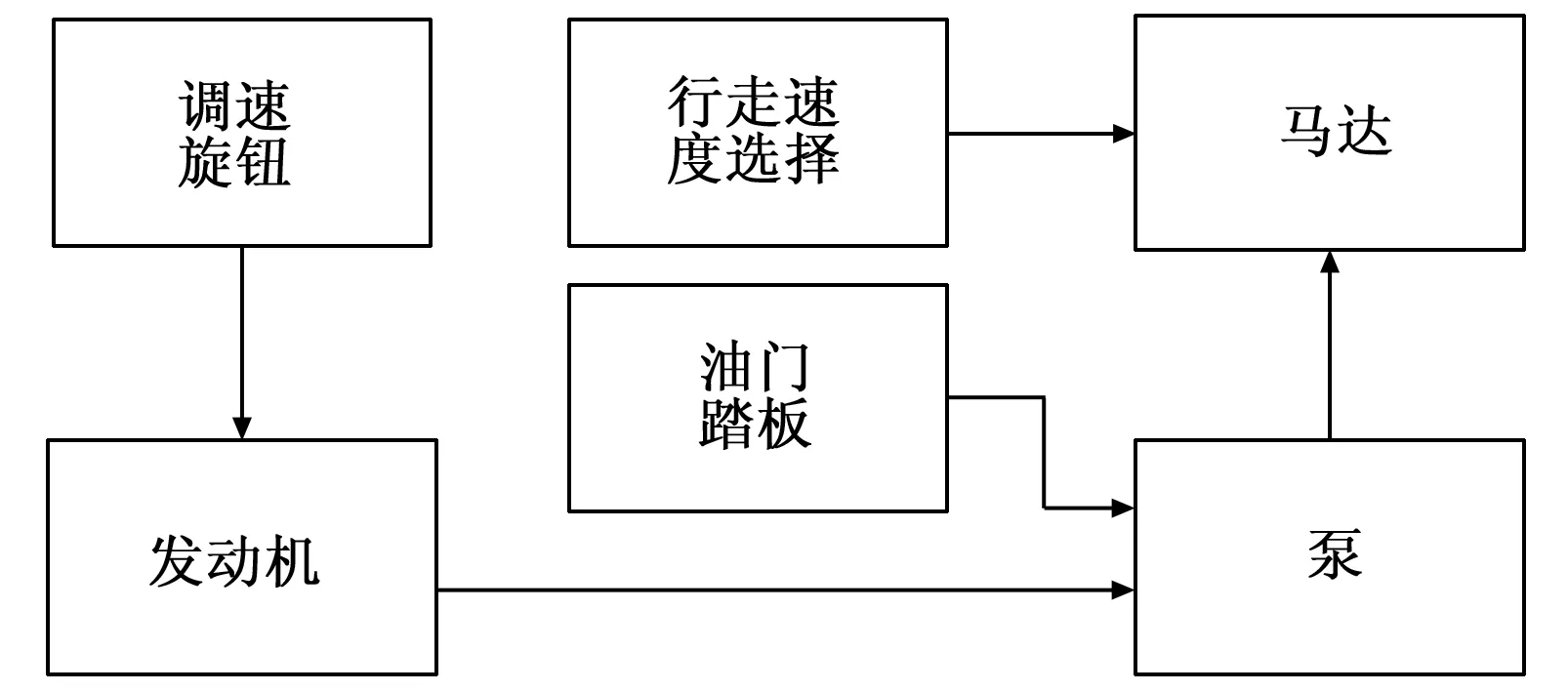

HJY550的行走控制有3个变量共同协调控制,行走速度及输出扭矩必须实现发动机、闭式行走泵以及液压马达进行功率匹配,如图6所示。

图6 行走驱动控制示意图

运梁车每个马达安装有霍尔转速传感器实现对驱动行走速度的监控,此外在八字及半八字模式下,内外侧轮组马达也存在转速差,同样可以通过上述转向公式得到内外侧马达转速比,计算每个马达实际需要输出的转速值转换成马达电磁铁的电流值便可实现差速控制。

图7 马达转速闭环控制结构图

1.4.2 运梁车防打滑控制

基于闭环的行走控制,不仅可以实时掌控运梁车的行走速度,而且可实现对车辆的差速、防跑偏以及防打滑控制。

直行和斜行模式下,利用速度传感器,计算每个驱动轮的平均转速,超出平均转速一定值(30%),则认为其打滑,对其执行防打滑程序。

在八字或半八字模式下,以转向方向首个驱动轴线中点的速度为基准转速,根据差速方程计算出每个驱动轮的理论转速,再通过转速传感器测量每个驱动轮的实际转速,与理论转速相比较,超出理论转速一定值(15%),则认为其打滑,对其执行防打滑程序[7]。

打滑处理方式:将打滑轮马达调节至最小排量,经过一段时间(2、3秒)后,再次进行防打滑判断,如若仍处于打滑状态,则继续保持最小排量,反之则恢复正常行驶模式。

1.5 运梁车悬挂及支腿升降控制系统设计

运梁车悬挂由8个比例电磁铁控制42支油缸的升降,42支油缸由8球阀进行组合为3点或4点同步升降。

运梁车前左、前右、后左、后右4个角安装有4个升降油缸同样也是由8个比例阀实现单支油缸或某几支油缸的联动。

1.6 驮梁小车控制系统设计

驮梁小车位于运梁车主梁上方,用于喂梁时与架桥机前小车同步驼梁。它由4台3KW变频电气驱动小车在主梁上2条轨道上行走,驮梁小车的控制有本地和架桥机2种模式,用变频器控制拖驼梁小车的行走实现运行方向和速度控制。这里选用西门子G120变频器,用STARTER软件对变频器进行配置。

1.7codesys软件简介及运梁车程序编制

1.7.1codesys软件简介

CoDeSys是一种功能强大的PLC软件编程工具,它支持IEC61131-3标准IL、ST、FBD、LD、CFC、SFC六种PLC编程语言,用户可以在同一项目中选择不同的语言编辑子程序,功能模块等。ABBBachmann,IFM易福门,EPEC派芬,HOLLYSYS和利时,intercontrol的PROSYD1131,赫思曼公司iFlex系列、力士乐的RC系列,TTcontrol公司TTC系列控制器等PLC厂家都是使用Codesys平台开发自己的编程软件的。

HJY550运梁车的控制器采用IFM的CR0032控制器,显示器选用CR1200,编程软件为codesys2.3。

1.7.2 运梁车程序编制

HJY550运梁车控制系统复杂,系统庞大,控制及信号多而且种类多。采用CAN总线的分布式控制极大地降低了硬件布线设计难度,也为编程带来了极大的便利,编程设计上采用程序功能均衡分布,不同的控制功能分别由独立的控制器进行分层分功能块进行控制,数据交互通过CAN总线进行传输[9]。

CR0032以及CR1200均有4个通道的CAN接口,用于监控转向角度的编码器和倾角传感器、激光测距传感器、发动机ECU等也是选用CANOPEN总线或J1939总线的的,只需添加相应的EDS文件或编写总线通讯程序,便可对编码器、发动机ECU进行数据交互,实现预定控制功能。

如图9所示,在codesys中按前文所述将一个个功能和算法编程封装为FB模块,在程序中进行调用,对于运梁车这样系统庞大,有许多功能重复或相似的子控制系统,可极大地减少编程和调试工作量。

2 重难点及创新设计

2.1 重难点问题

1)传感器种类及数量多,选型匹配困难。

由于运梁车所使用的传感器多而且杂,角度、倾角、距离、压力、温度、液位、电流等诸多测量均在一个控制系统中集成。要做到信号接口的匹配也要计算功耗、注意电流电压级别等问题。表1中给出运梁车所用到的传感器数量及信号类别。

表1 采集信号与传感器选定对照表

2)布线困难。由上边可以看出,系统传感器种类达十余种(还未统计开关量信号),数量也有100多个。加上转向控制液压阀84个、行走马达控制阀28个、悬挂及支腿升降控制液压阀16个、以及行走泵控制阀4个,电磁阀的控制信号也有136个。这些测量及控制元件分散、给布线带来不小的挑战,若采用集中式布线,则布线就极为复杂。

基于CAN总线的分布式控制便解决这一难题,控制器分散布置,就近采集传感器信号和控制电磁阀。构件和节段之间采用航空插头连接,既美观又方便拆装和检修[10]。

3)转向及行走闭环控制。运梁车的行走及转向控制为整个控制系统的核心问题,控制的精准和可靠才能使整个系统的设计功能得以实现。这两个系统均采用PID控制和调节,相比来说转向的控制和调节要复杂的多。采用MATLAB所提供的SIMULINK来对系统进行建模、仿真和分析,可对机械液压系统的动态特性进行仿真,用SIMULINK工具箱的PID控制器来对上文中的PID控制算法进行建模。通过仿真调节观察系统在阶跃信号下的响应曲线得出理论KP,KI,KD值,作为在实际调试中的参考。转向PID程序如下:

IF CYL>T THEN

Et[2]:=Et[1];

Et[1]:=Et[0];

Et[0]:=PV-SV;

Et[3]:=Et[2]+Et[1]+Et[0];

IF ABS(Et[0])>Dead AND Ref_Enable THEN

Ut[0]:= KP*(Et[0] +Et[3]* KI+ KD* (Et[0]-Et[1] ))+Mina;

IF Et[0]<0 AND Ut[0]<-OutMax THEN

Ut[0]:=-OutMax;

ELSIF Et[0]>0 AND Ut[0]>OutMax THEN

Ut[0]:=OutMax;

END_IF

ELSE

Ut[0]:=0;

END_IF

CYL:=0;

Out:=REAL_TO_INT(Ut[0]);

ELSE

CYL:=CYL+1;

END_IF

这里采用离散PID控制算法实现对转向油缸的控制,设计控制精度要求为±0.5°,实际调试测量精度满足设计要求。

4)控制安全互锁问题。

(1)控制权。由于运梁车一般由前后2个司机室,同一时刻只允许有一台司机室的操作有效,每个司机室均设置有控制权旋钮,哪个司机室先选择哪个司机室就有效,后选择无效,切换控制权只需将当选控制权旋钮关掉再选择另外一个司机室控制权即可。

(2)各个功能操作之间的互锁。司机室设置有行走模式选择开关、液压升降选择开关等功能选择旋钮,每个功能选择旋钮下的几个操作功能是互锁的。

(3)多方位的监控。系统全方位配置了从转向角度、行走速度、液压系统及气压系统压力、隧道及桥面辅助行走的传感器监控系统,给运梁车的运行安全提供了强有力的保障。

2.2 创新设计

1)基于CAN总线分布式控制结构简化系统及布线设计,数据传输延时性更小,控制更精准。由于系统庞大,各控制器之间数据传输量大,而转向系统的控制精度及协调性要求系统控制延时及系统扫描周期更小,CR0032控制器为32位控制器,运算速度更快,CAN总线传输速率一律采用250K,基于这样的配置和分布式的网络拓扑结构在设备上应用、调试、试运转均达到设计要求。

2)自动辅助驾驶功能。

驾驶系统采用先进的激光测距传感器,在运梁车前后四角安装4套高精度激光测距传感器,控制系统可在隧道和桥面自动计算运梁车距左右隧道或左右桥面偏差,并以数值形式显示在显示器上,超过一定偏差是给出报警信息,由驾驶员采取相应措施。

3)喂梁距离实时显示功能。

运梁车前端安装有激光测距传感器,用以在喂梁时检测并在显示屏上显示与架桥机距离,报警距离和停机距离可在显示屏上设置。当运梁车运行到离架桥机距离小于或等于设定报警距离时,喂梁报警蜂鸣器发出报警信号;当运梁车运行到离架桥机距离小于或等于设定停机距离时,喂梁报警蜂鸣器发出报警信号的同时运梁车停止前进。

4)自动调平及倾斜报警功能。

系统设计有整机水平状态监控系统,通过安装在主梁上的2个双轴倾角传感器实时监控运梁车纵横向水平姿态,超过设定限值停止行走并自动调平,当超过危险值时停止行走并通过报警器给出报警信号,可有效预防运梁车的倾覆。

3 总结与分析

3.1 总结

运梁车的安全稳定运行是机械、液压系统、电气控制系统的完美结合,在设备研制过程中遇到方方面面的问题,受限于篇幅文中仅从几个大的方面做了简要的探讨。

经过长达半年左右的设计,从方案设计、元件选型、图纸绘制、制作调试,设备已在现场试运行中,所有功能达到设计要求。在满足工况及规范要求的同时,也对设备的使用安全、可靠性方面也做了更进一步的研究,增加了自动辅助驾驶、喂梁距离实时显示功能、自动调平及倾斜报警功能等。提高了设备的安全性、可操作性及自动化程度。

3.2 分析

经过试运行,运梁车整体运行良好,但仍然有有待提高和优化的地方,如:

1)发动机、泵、马达的功率匹配。这一直是困扰我的一个大问题,理论上来说,根据发动机和泵、以及马达的工作曲线,拟合其在额定功率下三条曲线交叉点Q点附近的区间即为功率匹配最佳区间,但实际工作中我们仅能通过监控液压系统压力及发动机转速来通过人工综合判断来进行匹配发动机(转速旋钮)、泵(油门踏板)以及马达(档位)的工作参数,未来还需在此做深入研究,通过软件程序来匹配功率,简化操作[11]。

2)目前仅实现在桥面、隧道内的辅助驾驶功能,控制系统仅对车辆行驶方向偏差给出参考,需操作者根据参数进行调整。未来还需对系统进行升级,即选择自动驾驶后,在隧道内和桥面上运梁车可根据传感器参数自动调整运行轨迹。而要实现全程自动驾驶,一种方案是在路面埋设磁钉,实现磁导航,但成本较高,在码头集装箱转运AGV小车应用较多且比较成熟;第二种方案是在路面刷油漆,用摄像头实现视觉导航[12]。但这两种方案均存在成本和可操作性的问题,还得需要探索其他方法。

3)基于CAN总线的HJY550运梁车电气控制系统的研制成功,不仅使公司在技术领域有质的提高,在自行式模块运输车控制领域也提供了一定的参考,在物联网应用快速发展的今天,特种设备进入物联网实现远程管理及故障诊断必定是提升设备的自动化程度,增加设备附加值进而增强竞争力的一大趋势[13]。

4 结束语

历经半年多的设计、制作到安装调试,运梁车已结束试运行阶段,正式运载PC梁。系统的可靠性、安全性、易操作性得到检验。用户一致认为该运梁车电气控制系统较以往使用运梁车先进、操作直观易上手、检修维护也省时省力。

[1] 中华人民共和国铁道部.TB/T 3295—2013,高速铁路箱型运梁车[S],北京:中国铁道出版社,2013.

[2] 黄耀怡,余春红.论我国大吨位轮胎式运梁车的发展与创新之路(上)[J].铁道建筑与技术,2015(9):1-17.

[3] 黄耀怡,余春红.论我国大吨位轮胎式运梁车的发展与创新之路(下)[J].铁道建筑与技术,2015(12):1-13.

[4] IFM electronic Co. Ltd..know how ecomatmobile.pdf [EB/OL],(2014-10-30). https://www.ifm.cn/mounting/7391020UK.pdf.

[5] IFM electronic Co. Ltd..Original Programming Manual classic controller CR0032.pdf [EB/OL],(2016-01-29). https://www.ifm.cn/mounting/7391021UK.pdf.

[6] 王庆丰,黄 茹,刘培勇,等.SLC900型运架一体机转向同步算法研究[J].液压与气动,2013(9):15-19.

[7] 邢军伟,李 艳.DCY900运梁车打滑问题分析及解决办法[J].建筑机械,2015(3):72-74.

[8] Simens Co. Ltd..sinamics-g120-控制单元-cu240b-2-cu240e-2参数手册.PDF[EB/OL],(2014-04).https://support.industry.siemens.com/cs/document/99683523/sinamics-g120-控制单元-cu240b-2-cu240e-2?dti=0& lc=zh-CN.

[9] 叶程祥,夏继强.双转向架驱动AGV的分布式控制系统设计[J].仪表技术与传感器,2015(9):68-71.

[10] 王长青,杨汴华,邢军伟.基于CAN总线的两台或多台平板车同步控制技术[J].铁道标准设计,2018(3):52-53.

[11] 赵静一,孙炳玉,李鹏飞.900t提梁机液压走行系统原理分析及其功率匹配[J].液压与气动,2007(12):39-41

[12] 郑炳坤,赖乙宗,叶 峰.磁导航AGV控制系统的设计与实现[J].自动化与仪表,2014(3):6-10.

[13] 杜小刚.起重机械安全监控管理系统的研制[J].铁道建筑与技术,2016(12):90-94.

Research of Distributed Electrical Control System for Transpoting Girder Vehicle Based on CAN Bus

Du Xiaogang

(China Railway 11th Bureau Group Co. Ltd. Hanjiang Heavy Industry Company, Xiangyang, Hubei 441046, China)

The beam carrier used for high-speed PC beams is a kind of SPMT-specific use,its electrical hydraulic control system is complex, the type and quantity of sensors and hydraulic actuators are numerous. The control system based on CAN bus distributed control system architecture, and designed into multiple control modules. The use of CAN bus as the system of information exchange between the various units of the channel, to the system design and wiring has brought great convenience. This paper expatiates on the hardware and software design, from the dynamic control, steering control, driving control, suspension and outrigger control, and gradually show the design process and control system structure of the control system. In the light of the advantages and disadvantages of the previous design of the beam vehicle, based on the use of the most advanced sensors on the beam vehicle for a full range of monitoring and precise control. This paper analyzes the heavy and difficult problems encountered in the development process and its solutions, which provides some reference for the design of the control module (SPMT). Successful development of the control system installed in the company's HJY550 beam vehicle after debugging and commissioning, precise control, the functions are to meet the design requirements, the system is stable, safe and reliable.

SPMT; transpoting girder vehicle; measurement and control; hydraulic system; power matching; assisted driving system

2017-02-15;

2017-03-13。

杜小刚(1984-),男,湖北广水人,硕士研究生,电力电子与电力传动,技术中心副主任兼电气液压控制室主任(工程师),主要从事铁路提运架设备、隧道设备、起重机械等非标工程机械电气液压控制方向的研究。

1671-4598(2017)05-0094-05

10.16526/j.cnki.11-4762/tp.2017.05.026

TP273

A