钻井平台中循环式散料系统设计

邵明智 , 倪崇本 , 王 旭

(1.江苏科技大学, 江苏 镇江 212003; 2.上海船舶工艺研究所, 上海 200032)

钻井平台中循环式散料系统设计

邵明智1, 倪崇本2, 王 旭2

(1.江苏科技大学, 江苏 镇江 212003; 2.上海船舶工艺研究所, 上海 200032)

针对国内钻井平台散料系统结构形式单一、建造成本高的问题,结合传统正压式散料系统,以常压散料舱代替压力散料罐,应用正负压组合的方式开展钻井平台中循环式散料系统的设计研究。对气力输送的分类以及该循环式散料系统的系统构成、工作原理、工艺流程以及控制系统等问题进行了详细阐述,总结提出了该系统的优势。为钻井平台中循环工散料系统的设计提供参考。

钻井平台;散料系统;循环式;设计

0 引言

在海洋工程中,散料系统作为油气开发的重要配套系统之一,被广泛地应用于各类钻井船和海洋平台中,如自升式平台、半潜式平台以及海工辅助船(PSV,AHTS)等[1]。我国散料系统多为正压散料系统,结构形式单一,设备采购成本高,使得散料系统市场多被国外的专业公司垄断,如荷兰Carlsen公司、挪威Aker Solution公司所属的STEP Offshore和瑞典MacGregor公司等。近年来,海洋工程的市场需求扩大,我国海洋工程装备的发展进入了重要的机遇期。因此,加强海洋工程中散料系统相关技术的研究与突破,对于打破国外公司市场垄断、降低企业海工配套采购成本、提高我国散料系统的国际竞争力有着重要的意义。

1 散料系统的输送方式和作业原理

散料系统(又称吹灰系统)是以气力输送的方式对钻井作业所需的各种散料进行存储和输运的系统。系统一般由散料罐、缓冲罐、除尘器、管路及其附件等组成。输送物料主要包括:水泥、膨润土、重晶石粉、石灰石和高岭土等。气力输送的方式相较于其他的输送方式,有着资金投入较低、效率高、占地少、安全性高以及无外界环境污染等优势[2]。钻井平台的散料系统模型如图1所示。

图1 某自升式钻井平台散料系统模型图

散料系统的输送方式很多,基于循环式散料系统的设计原理,本文主要介绍按气力输送装置型式的分类方式。依据装置布置在管道位置的不同,散料系统可分为3种:负压式、正压式和混合式。

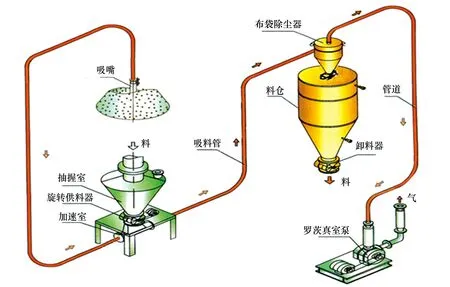

(1) 负压式气力输送。负压式气力输送是在卸料点设置真空泵抽吸输送管路内的气体,在管路内形成负压气流,使气化后的固相颗粒跟随气体流动至卸料点,最后经气灰分离装置将清洁的气体排至大气中。负压输送的优势是可以从多个地方向同一个地方进行输送,并且由于管道内处于负压状态,气体无法外泄,从而使有害散料无法外漏,安全性较高。典型的负压式气力输送如图2所示。

图2 负压式气力输送系统

(2) 正压式气力输送。正压式气力输送与负压式气力输送工作方式的不同之处在于管道的起始点设置空压机,通过空压机推动气体带动固相颗粒运动至卸料点。正压输送系统的优势是可以从一个地方向不同的地方输送,输送散料量大,且由于输送压力较大,可长距离输送。典型的正压式气力输送如图3所示。

图3 正压式气力输送系统

(3) 混合式气力输送。混合式气力输送中同时存在正负压两种输送方式。通过发挥正负压各自的优点,使系统能够在恶劣的环境下工作。混合输送包括压-吸式和吸-压式。

散料系统的作业原理是利用空压机或真空泵在管道起点和终点产生压力差,气体因压力差流动,散料跟随气体的流动输送至卸料点。其作业流程主要包括进灰和出灰两个过程。

(1) 进灰过程。平台供应船将灰以气固两相流形式沿管路吹入存储系统(灰罐),平台管理人员通过集成控制系统对整个过程进行控制。该系统利用安装在存储系统上的压力传感器、高度传感器和重力传感器等电子元件实时感知罐内灰量并远程控制。气固两相流进入存储系统后灰下沉并存储,气体在排出后进入除尘器并达到规范要求后排入大气。

(2) 出灰过程。平台空气动力系统或系统本身自带的空压机将压缩空气通过管路进入存储系统,使系统内的灰流态化,再以气固两相流的形式排出存储系统并进入使用端的缓冲罐,灰下沉后供操作人员使用,气体经除尘器达到排放标准后排入大气。

2 循环式散料系统构成

循环式散料系统利用混合气力输送的方式,通过负压将散料吸送入负载罐,然后通过正压将罐内散料压送至卸料点。其构成[3]主要包括:气源总成、常压散料舱、双负载罐、布袋式除尘器、缓冲罐以及罐体配件、管路、管路附件等。其中:气源总成为气力输送提供动力;常压散料舱主要用于散装物料的存储;双负载罐系统主要用于散料吸压方式的转换;除尘器是环保设备,用于常压存储罐和双负载罐的透气回收。

2.1 气源总成

气源总成是循环式散料系统的动力。典型散料系统的气源总成主要由空压机、气灰分离设备和减压设备等组成。气源总成可以单独设立,也可以借用其他气源。钻井平台典型气源总成如图4所示。

图4 典型气源总成示意图

典型气源总成中空压机的额定工作压力约为0.4 MPa,系统储备的气体损耗量约为2 400 m3/h×0.4 MPa。同时应采取措施使气源总成提供的气体干燥度达到水露点,水露点至少低于系统输送散料时的最低环境温度7 ℃,且在输送工作开始前对管路进行清扫。

空压机是气源总成的核心设备,主要功能[4]包括:提供动力、在散料堵塞时助吹和清扫管道。循环式散料系统中气源总成的空压机选型可依据工程需求进行选择,本文中研究的循环式散料系统的空压机可采用螺杆式空压机组。

2.2 常压散料舱

常压散料舱是循环式散料系统的重要组成部分,与传统正压式散料系统中的散料罐相比有着很大的优势,其作用与散料罐相同,主要用于散料的储存与出料。

常压散料舱一般由流化床、称重器、料位器、监测仪表、管道以及附件等组成。常压散料舱底部设有流化床,通过气源总成系统中的空压机压缩空气使散料流态化。需注意的是流化床斜度应当大于7°,最佳角度为15°。

常压散料舱底部流化床有两种:流化布式和喷嘴式。流化布式中的流化布是在底部肋板上用于将散料流化的一种装置,它主要通过压缩空气实现散料的流态化。与流化布式的流化床比,喷嘴式流化床流化速度慢、剩灰多、经济效益低。因此,现在新建钻井平台所采用的流化床多为流化布式[5]。

常压散料舱内散料剩余量的监测可以使用称重器和料位仪。当散料舱室为支腿式设计、底部脱离连接甲板时,可使用称重器。当对旧的钻井平台散料系统进行改造或设计的散料舱室与甲板相连时,则可在舱体设置料位仪或其他料位装置,以便操作人员观测舱内的散料剩余情况。

常压散料舱顶部需设置监测仪表、布袋式除尘器等。监测仪表用来实时监测舱室内各部分系统的运行情况并及时反馈;布袋式除尘器设置在常压舱室上方,以便实现气灰分离;舱室内外需设置踏步以便工作人员对舱室进行维护与检修。钻井平台或工程船中常压散料舱室如图5所示。

图5 常压散料舱室示意图

2.3 负载罐

图6 负载罐结构图

负载罐是散料系统特有的组成部分,每组由两个小型压力罐组成。负载罐采用三支腿式,罐体分别设有散料入口和出口,顶部设有空气出入口。罐体配件有料位器、流量计和减压阀等。负载罐大小需要根据用户对散装材料的输送效率需求和对应钻井平台上的安装空间进行设计。负载罐的结构如图6所示。

散料存储容器的清扫方式有两种:(1) 利用散料系统中的气体进行清扫;(2) 罐体设置踏步或开人孔,进行人工清扫。由于双负载罐尺寸较小,采用气体清扫的方式。

真空泵作为双负载罐系统的重要组成部分,其作用是在从负载罐中抽除气体分子,降低负载罐内的气体压力,使之达到要求的真空度,帮助负载罐完成吸灰。真空泵一般分为旋片式、往复式、滑阀式、水环式和罗茨式5种类型。各类真空泵都有其自身的特点和适用范围,其中:旋片式、滑阀式以及水环式真空泵不适用于抽取含尘气体;往复式真空泵结构复杂、体积大、振动大;罗茨真空泵压缩比较低,需设置前级泵,但启动快、振动小、抽速大,对被抽气体中所含的少量水蒸气和灰尘不敏感,因此本文的循环式散料系统选用罗茨式真空泵。

2.4 布袋式除尘器

除尘器是散料系统用于防止环境污染的设备,其主要功能为实现气灰分离并将散料回收入散料罐,从而减少污染、降低成本。按其作用原理有3种形式:过滤式、静电式以及磁力式。结合各类除尘器的工作原理和特点,本散料系统选用布袋式除尘器。

布袋式除尘器是一种内部设置过滤材料的除尘设备,其实现气灰分离主要是通过过滤材料将较大的颗粒吸附在材料上,并通过重力将散料留在散料罐中,从而防止污染、净化空气、回收物料,并起到保护相关设备的作用。

2.5 其他设备、管路及附件

缓冲罐一般设于散料输送系统的终端,主要负责散装物料的气灰分离、稳压缓冲和应急储存。缓冲罐通过安装于底部的送料器实现定量输送散料到泥浆或者水泥配浆的混合漏斗内。

散装物料存储及输送系统的管路附件是实现系统功能、保证系统正常运行的关键设备,主要包括各种阀件、阀组、滤石器以及取样器等。

3 系统工艺流程及控制

循环式散料系统的工艺流程包含进灰和出灰两个流程,它在正压式散料系统的基础上增加负压吸送过程,利用负压和正压协调运行,形成循环式散料输送过程。循环式散料系统控制界面如图7所示。

图7 循环式散料系统控制界面

系统工艺流程与控制:

(1) 进灰过程。散料存储于常压舱室,当需要进灰时,常压舱室底部的流化床通过空压机吹入的气体将底部散料气化,空气排放时所带的散料颗粒经舱顶的布袋式除尘器处理后排入大气。2号罐利用真空泵使罐内形成负压并吸入常压舱室内的散料颗粒。罐内颗粒的沉积情况由罐顶和罐底的料位器监控,散料重量由罐底的称重器监测。

(2) 出灰过程。在2号罐入灰的过程中,已经达到可排灰量的1号罐开始出灰。空压机将罐内的散料颗粒压出1号罐,经由混料斗混料后送至卸料点,完成散料的输运过程。同时,输灰结束后空压机可将留在管道内的散料颗粒重新吹回常压舱室。

1号罐和2号罐依次进行进灰和出灰过程,形成循环式的散料输运系统。

4 结论

与传统的正压式散料系统相比,循环式散料系统有着自身独特的创新点,形成了特有的优势:

(1) 散料的储藏采用常压式,不再需要大型的压力容器作为散料罐,节省了大量采购压力容器的成本。

(2) 正压式散料系统中,散料罐一般采用连翘结构固定在平台上,散料罐底部平台承受压力大,需要设置加强结构,既增加了设计难度,又提高了钻井平台和辅助工程船的自重。采用常压式散料舱则可以直接利用现有舱室或直接将平台和船舶设计成隔舱式,不需设置加强结构,降低了设计难度和自重。

(3) 负载罐体积较小,节省空间且布置灵活,降低了设计难度;设备采购成本低,起到了降本增效的作用。

[1] 李诗久,周晓君.气力输送理论与应用[M].北京:机械工业出版社,1992.

[2] 蒋存刚,李勇.气力输送的发展进程[C]//2012全国散料装卸输送高峰论坛暨新技术、新设备交流研讨会,2012.

[3] 薄玉包,钮红兵.长距离气力输送系统与应用[J].海洋石油,1999(4):19-23.

[4] 余昭允.三用工作船气力输送装置的设计与实用计算[J].舰船科研与技术,1986(1):40-48.

[5] 潘贵全,盛青.垂直管中气力输送的粉体噎塞速度的研究[J].石油炼制与化工,1997,28(11):46-49.

Design of Cyclic Dry Bulk Handing System in Drilling Platform

SHAO Mingzhi1, NI Chongben2, WANG Xu2

(1. Jiangsu University of Science and Technology, Zhenjiang 212003, Jiangsu, China;2.Shanghai Shipbuilding Technology Research Inistitute, Shanghai 200032, China)

In view of the domestic drilling platform in the structure of bulk handing system is single, high construction cost problems, combined with the traditional positive pressure powder feeding system, atmospheric bulk tank is used to replace pressure bulk tank, method of combination of positive and negative pressure is used to research the design of circulating type bulk drilling platform in the system. And the classification of the pneumatic conveying,system configuration,working principle,technological process and control system and so on are elaborated. Moreover, the advantage of the cyclic dry bulk handing system is summarized. It provides reference for design of cyclic dry bulk handing system in drilling platform.

drilling platform; dry bulk handing system; circulation; design

2016-12-05

邵明智(1987-),男,硕士研究生

1001-4500(2017)02-0095-06

P75

A