汽车车身设计质量控制方法与应用

宋欢

摘 要:随着我国社会的进步与发展,国民的生活水品有了显著的提高。近几年来,汽车已经逐渐得到了普及,被越来越多的群众所使用。为保障人们的使用安全,生产过程中汽车的质量必须得到严格的控制。汽车制造过程中,车身的制造是保障汽车整體质量的关键问题。较好的车身质量能够保证汽车整体的安全性、美观程度以及较高的性能。但实际生产过程中,车身的各种尺寸难免有误差。为更好的提升汽车的总体质量,在制造过程中应尽可能避免误差。

关键词:汽车;车身设计;质量;控制

汽车车身是人们可以不经过任何实际操作,仅凭肉眼就可以看到的。标准的外观会给人留下良好的第一印象。因而汽车车身也就成为了代表汽车整体质量的门面。与此同时,汽车车身也对汽车整体的质量起着重要的影响作用。根据相关资料显示,约四成的汽车出现质量问题主要是因为在生产过程中,车身存在尺寸偏差。由此看来,车身设计的精确度除了对汽车的美观度有影响外更会影响消费者的使用安全。为提升汽车的品牌质量,车身设计的质量必须得到生产商的重视。

1 车身的尺寸偏差

车身的精确程度会为整个汽车的总体质量带来极大的大影响。而汽车车身的生产制造过程又相对复杂,多个环节的施工都可能会影响车身的精确程度。

1.1 影响车身精确度的主要原因

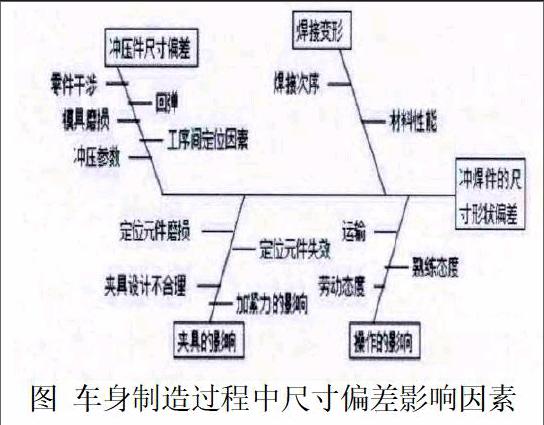

在汽车制造过程中,汽车车身制造所用的零件通常需要经过大量的薄板冲压,之后在经过快速、大量的焊装工序才能制作完成。同样,汽车车身的装配也要分为多个过程。这样复杂的程序,往往会有很多施工环节,而这些环节中,如果有一个步骤出现问题,便会影响车身的整体质量,非常可能出现各种细小的偏差。比如,在汽车车身制造过车中,冲压零件、各部分间的焊接等工艺,都可能会使车身尺寸出现偏差。如下图所示过程。另一方面,新车的生产过程包括试生产、启动生产等各种生产阶段。通常情况下,不同的生产阶段中,对汽车的制造特点也会有所不同,这也会对车身的质量和精确程度带来不同的影响。

1.2 车身尺寸误差带来的主要危害

在汽车车身的生产过程中,很多过程都会使车身尺寸产生误差。而车身尺寸的误差会对汽车使用带来很大的影响。以下几个方面就为汽车车身误差所带来的主要危害。

1.2.1 噪音。车身尺寸的误差,将会导致汽车的密闭性达不到要求的标准。在汽车高速运行过程中,由于风速问题,风声也会相应增大,进而形成噪音。

1.2.2 操作不便。车身的精确尺寸是保障汽车操作顺畅的基本。如果尺寸存在偏差,很可能会使车窗、车门等部位在关闭和打开的过程中不够顺畅,进而给使用者的操作带来不必要的麻烦。

1.2.3 汽车整体的严密度。车身尺寸如果出现问题,很可能在成车内的发动机等部位不能与其他部位精密咬合,进而影响汽车整体的质量。

1.2.4 美观度。车身尺寸如果存在问题,在后续的喷锡工作中,很可能会导致汽车表面的平整度出现问题,进而影响汽车整体外观。

2 控制车身质量的方法

在汽车的实际制造过程中,通过使用先进的工艺等手段,可以提高汽车车身的质量。与此同时,合理、科学的设计,也会减小汽车生产过程中可能存在的误差。

2.1 控制好模具质量

模具的精确度,将直接影响实际工作中,汽车的尺寸精确度。通常情况下,目前的的模具在设计过程,通常会依赖于电子计算机设备。在进行模具设计工作时,应注意使用先进的设计工艺进行完善的模具结构设计。首先,应合理地对汽车进行数学模型方面的分析,之后在通过工艺手段,不断完善模具,进而制造出合乎标准的汽车车身。

2.2 改进车身组装工艺

钢板是汽车车身零件的主要构成材料,因而传统的车身组装大都会采取点焊工艺。但随着科技的进步,铝合金已逐步应用到车身材料中,此时点焊工艺已不再适合,基于这一点,汽车制造企业开始应用一些新的车身组装工艺,比如溶融焊接、机械联接、压接、摩擦搅拌联接等。实践证明,这些新型组装工艺能够产生与点焊工艺相当甚至高于点焊工艺的联接强度,车身组装效果良好。以机械联接工艺下的自穿铆接工艺为例,该工艺能够对材质不同的金属板件进行联接,而且不会对零件表面产生任何破坏,作业环境好,能够产生较高的联接强度,不会产生热辐射、火焰及飞溅的火花;当然,该工艺也存在一些缺陷及不足之处,比如对设备专业性要求较高、联接件表面不平整、铆钉尾部比零件表面高、铆钉输送不方便等问题。

2.3 加强车身表面分块的合理化

合理的车身分块对车身质量的影响也是非常大的。条件允许的情况下,尽可能选用大体积甚至一体化的零件。现阶段,汽车整体顶盖以及整体侧围在车身制造过程中都得到了普遍的应用,所谓整体侧围是集成了传统意义上分散制造的A、B、C柱,门槛、顶盖边梁及后翼子板,实现了零件的一体化。而对于车身其它部位的零件,也应尽量采取一体化的设计方式。相比分块组装工艺,一体化结构的零件设计与组装工艺能够节省设计图纸与相关费用成本、提高车身焊装尺寸及表面精度、提高管理效率,确保汽车车身质量得到有效的控制。

2.4 应用以持续提高质量为中心思想的“2mm”工程

一般来讲,化工、电子、机械等领域内涉及到的任意一项工艺的过程监控都可以采用工程过程控制法及统计过程控制法。其中,工程过程控制原理是设定一个检测量及控制界限,当检测量超越恒定的控制界限时系统就会发出报警信息。比如,汽车车身上的测点结果在固定的公差范围之外时,车身系统就会发出报警提示。而统计过程控制原理是以检测量历史数据为依据对当前控制界限进行计算,以此来判断系统的运行状态。比如,以汽车车身测点历史测量数据为依据绘制相应的控制图,以此查看系统状态。通常情况下,这两类过程控制法能够发挥明显的功效,但是汽车车身制造工艺复杂程度极高,往往会产生上百个车身零件过程监测点,在很大程度上增加了车身制造过程状态判定的难度。基于此,上海通用结合车身制造特点,在汲取两类过程控制法优势的基础之上提出了“2mm”工程过程控制方法,并取得了显著的应用效果。一般来讲,车身测点数据的采集工作是由三坐标测量机负责完成的,但由于我国一些车企硬件设施条件受限,无法开展频次较高的采样作业,因此,对于车身尺寸质量稳定性评价工作而言,统计过程控制方法并不适合。目前,我国车身制造车间内的车身尺寸质量评价方法及指标主要是“2mm”工程。实践证明,“2mm”工程的应用有助于车身制造过程中尺寸质量问题的发现及改进,实现了车身制造过程中良好的质量控制。

结束语

汽车车身的精确程度会对汽车中体质量产生很大的影响。为了保证使用者的生命安全,也为了是汽车更好的服务与使用者。在汽车车身设计和制造过程中,一定要严格控制车身的质量,尽可能的减小车身存在的误差,这样才能够避免可能出现的种种问题,进而推动我国汽车行业的发展。

参考文献

[1]林忠钦,金隼,王皓,等.复杂产品制造精度控制的数字化方法及其发展趋势[J].机械工程学报,2013(6).

[2]韩双,石磊.汽车车身制造过程质量控制分析[J].科技致富导向,2015(1).