传统磷化转换薄膜工艺的项目介绍

叶紫平,陈军能,张晓春,曹军,陈宝歌,顾卿

(1.上汽通用汽车有限公司整车制造部,上海 201201;2.上汽通用汽车有限公司金桥南厂油漆车间,上海 201201)

前言

近年来,随着社会环保意识的不断加强,国家及地方纷纷出台严格的法律、法规,加强相关行业污染物的排放监管。在汽车制造行业的各种峰会上,使用薄膜工艺替代传统磷化工艺的讨论越来越多。大部分传统主机厂以及近年大量兴起的新能源车厂在新建工厂时,都不约而同的选用了薄膜工艺。2016年10月,国家发改委、环保部、工信部联合发布了《涂装行业清洁生产评价指标体系》,该文件定义薄膜型转化膜处理工艺为I级基准值,高于磷化工艺的II级。此外,上海市环保局在2017年3月印发了《上海市环境保护局关于进一步加强一类水污染物排放企业监管工作的通知》,要求:排放一类水污染物的新、改、扩建企业,无相关行业排放标准的,即日起执行上海市《污水综合排放标准》(DB31/199-2009)A级标准;现有企业自2018年1月1日起执行。这意味着大部分重金属的排放标准收严了10倍,其中就包括传统磷化中富含的镍。

1 项目简介

关于薄膜工艺,很多同行已经作了较为全面的介绍,更少的重金属和磷酸盐的排放,更短的工艺流程等[1,2],本文不再赘述。然而由于薄膜工艺在国内主机厂的应用经验尚不丰富,在生产过程中不可避免地存在很多棘手的问题需要解决。也正因此,虽然很多主机厂在新建车间时选用了薄膜工艺,却很少将现有磷化工艺线改造成薄膜工艺。

上汽通用汽车有限公司作为国内首批应用薄膜工艺的主机厂之一,对磷化工艺转薄膜工艺进行了比较深入的研究。为了适应日趋严格的环保法律、法规要求,建立工艺转换实际操作的技术储备,上汽通用决定在某油漆车间开展磷化工艺转薄膜工艺试点工作。本文将对项目方案制定、实际转换等经验进行分享。

2 转换项目

2.1 设备改造方案制定

薄膜工艺与传统磷化工艺需求并不相同,它不需要表调和钝化工艺。因此,在槽体使用上需要进行一定调整。我们计划将原表调槽改为水洗槽,将原钝化槽改为纯水洗槽。在部分槽间增设溢流管,使水洗水能向前道溢流,提高利用率。此外,原有的钝化后水洗槽可以关闭,可以节约设备运行费用。

图1 某车间工艺改造示意图Fig.1 the flow chart change from phosphate to thin film process

除槽体功能变化外,根据薄膜工艺的特殊性,在各槽体之间需要加装一定的喷淋管。这些喷淋主要用于车体在各槽体之间的保湿,以防止局部干燥发生闪锈,影响车身耐腐蚀性能。与传统磷化工艺不同,薄膜反应短时间内不会自动停止,反应时间越长膜重越高。因此在薄膜槽出槽位置,部分材料供应商要求加装RO水喷淋,以快速阻断薄膜反应,防止薄膜在车身板材上的过度反应产生缺陷。

2.2 系统清洗方案制定

由于传统磷化在使用过程中会产生磷化渣,磷化渣会逐渐在管路中沉积并结成坚硬的结块。因此在进行工艺转换前,需要对系统管路进行深度清洗,避免磷化渣在后期析出,污染薄膜槽液。需要重点清洗的槽子包括原表调槽、原磷化槽、原磷化水洗槽以及原钝化槽。清洗系统需使用一定浓度的硝酸溶液,以便将系统中的磷化渣溶化,浓度可以按材料供应商推荐或通过磷化渣浸泡实验确定。按系统污染程度不同,各槽体需要进行不同时间的酸洗循环时间。酸洗完成后将酸洗废液排放,安排人员对槽体、槽壁进行高压清洗,将已经被酸泡软的磷化渣冲洗下来。

高压清洗后往槽体中加30%工业水,进行一次循环清洗,进一步减少系统中的残酸和磷化渣。完成后,需要再往槽体中加满工业水,进行再一次循环清洗。一定时间后,检测清洗液的pH,电导率以及磷含量。如达标,则表示清洗已完成。如未达标,则需重复清洗。

图2 磷化槽的清洗计划示意Fig.2 the cleaning plan of phosphate tank

在制定方案时,如停产时间允许,还可以将一个槽的水洗水转移至另一个槽进行清洗,重复利用。如此,整个系统清洗活动中将会节省约300m3废水排放。

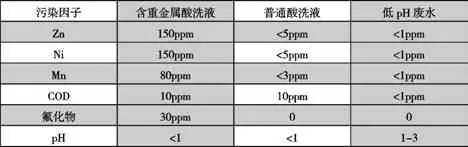

2.3 废水处理方案制定

本次转换会产生大量的废水,集中排放可能导致废水处理能力不足,需制定周详的排放计划。为了保证废水处理的针对性和经济性,需要按污染因子对废水进行分类。本次清洗产生的废水主要分4大类:含重金属酸洗液、普通酸洗液、低pH废水以及连续处理废水。根据废水因子的浓度,制定对应的废水处理方案。

表1 各类废水的污染因子预估浓度Table1 The estimated pollutant concentration of waste water

此外,原有的磷化液也需要进行处理。为了减少污染的排放和处理费用,可以考虑将磷化液转移至另一车间再利用。我们将两个车间的磷化液按不同比例进行混合,再进行磷化制板。检测发现,不同比例槽液混合后制板的磷化膜重均在在规范要求范围内,晶相也均匀分布,各项性能与单一槽液制板基本一致。将磷化后板材在现场进行电泳,测试各项性能均合格。由此可以得出,可以将一个车间的磷化液按消耗量转移到另一个车间进行再利用。

2.4 调试方案制定

在正式生产之前,需要进行一定数量的调试车生产。主要调试目标是实现目标薄膜膜重、电泳膜厚和泳透力,消除可能存在的电泳外观问题。调试需要分批进行。第一批过一辆车,用于了解薄膜工艺的准备状态是否达到要求,以及电泳膜厚相对原磷化工艺时的变化。根据第一辆车的状态,调整薄膜工艺参数、喷淋角度、电泳电压等。第二批过三辆车,观察连续过车时的薄膜膜重、条印以及电泳膜厚、泳透力等参数是否正常。后续可以根据调试车实际状态,制定多批次的调整方案。选取电泳膜厚和泳透力均达标的电泳车身进行拆解,测量车身内腔位置的电泳膜厚。 拆解车应包含车间所有量产车型。在所有质量指标均调试到达标状态后,可以由调试阶段进入爬坡生产阶段。

2.5 转换经验

在进行了多轮次的方案制定和优化后,我们成功在金桥南厂油漆车间完成了薄膜工艺的转换,产品各项指标均达到通用质量标准。如图3所示,金桥南厂首台采用薄膜工艺的电泳车身外观表现良好,没有明显的质量缺陷。

图3 某车间第一台采用薄膜工艺的电泳车身Fig.3 The first body after thin film and Ecoatof brownfield

转换过程中,我们也积累了一定的经验,可供读者参考。由于薄膜工艺需要配套的脱脂剂,可以提前将脱脂材料进行升级,避免同步转换变化点过大,增加调试难度。区别于传统磷化工艺,薄膜工艺对车身板材打磨印的遮盖能力有所降低,需要提前与冲压和焊装车间沟通优化打磨方式,提升打磨质量。在酸洗过程中,由于部分设备耐腐蚀性弱可能造成“烧穿”,需要对薄弱位置进行梳理,对薄弱位置进行保护或者更换备件,以免发生泄漏影响项目进度。在调试过程中,由于薄膜的湿膜电阻远远低于磷化,其电反应会更加剧烈。因此在电泳入槽阶段需降低电泳电压升压速度,避免入槽条印。

3 结语

某油漆车间磷化转薄膜项目的成功落地,为上汽通用积累了宝贵的实际转换经验,为后续类似项目的实施打下了坚实的基础。虽然薄膜工艺在国内的应用时间尚短,但已经有越来越多的主机厂加入到工艺升级转换的行列中[3,4]。在环保法规趋严的大趋势下以及薄膜材料的不断更新换代[5],传统磷化转换为薄膜工艺是目前汽车行业的发展方向。实践表明,只要做好充分的方案策划和风险评估,转换就能成功实施。

[1] 吴睿,李旭.锆系薄膜前处理工艺在汽车涂装中的应用[J].汽车工艺与材料. 2010(11): 14-17.

[2] 吴吉霞,邢汶平,向丽琴.薄膜前处理技术的应用研究[J].现代涂装,2013(10):52-56.

[3] 谢赟,刘宇,张洋.硅烷前处理电泳涂装的泳透率试验[J].汽车工艺与材料,2013(15):50-52.

[4] 边春利,马金环,刘志新,等.汽车涂装"冷轧板+硅烷前处理+电泳"的匹配性试验[J].汽车工艺与材料,2016(5):17-19.

[5] S ADHIKARI , KA UNOCIC, Y ZHAI, et al.Hexafluorozirconic acid based surface pretreatments: Characterization and performance asse-ssment[J]. ElectrochimicaActa, 2011, 56 (4) :1912-1924.