焊接自动化的应用与推广

施敏华

摘要:本文着重探讨了对二氧化碳电弧焊进行自动化的应用与推广,包括平直自动角焊缝焊接小车和全位置自动焊接小车,详细介绍了在推广平直自动角焊缝焊接小车及全位置自动焊接小车过程中遇到的困难和集思广益之后如何顺利的开展推广工作,并重点介绍了全位置自动焊接小车在实践中的应用与推广以及此种焊接小车的效益和优势,最后还提及了二氧化碳定位焊枪推广方面的一些经验和困难,在焊接自动化的应用与推广方面有着独到的见解和经验。

关键词:焊接;自动化

自从二氧化碳电弧焊推广以来,船舶制造的电焊质量取得了明显的改观,中国船舶制造业也取得了长足的进步,但是,随着人口红利的渐渐降低,气体保护电弧焊这种需要大量劳动力的电焊方式也不得不需要进行变革,其最有效便捷的方式就是实现自动化,虽然大型自动化焊接机器效率更高质量更好,但是成本以及使用局限性等因素制约着大型设备的应用与推广,因此,发展小型二氧化碳自动焊机器成为了大多数船舶企业的目标和努力方向。

1 平直自动角焊小车的应用与推广

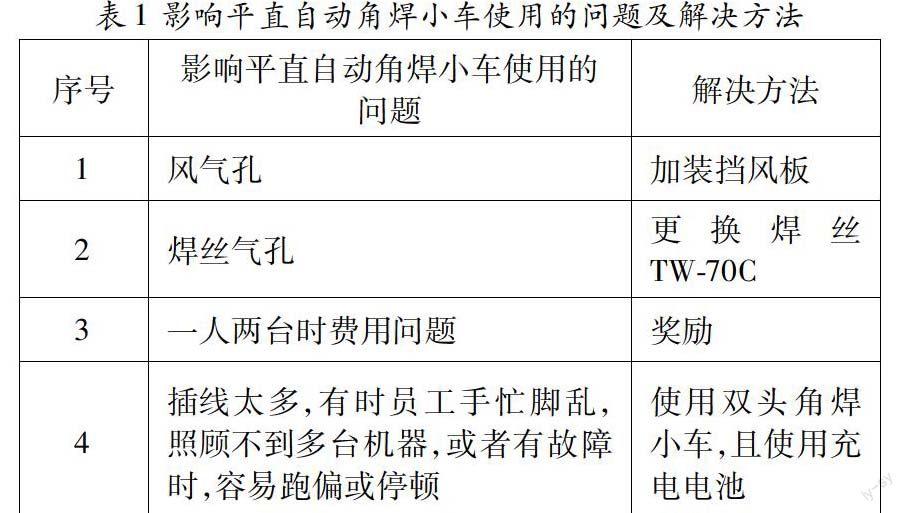

平直自动角焊小车首先出现在我们眼前,这种小巧的自动化机器小车代替了人的手,只要把二氧化碳焊接皮带夹在其特制的夹具上,固定好角度,就能徐徐往前开出,速度,焊接质量俱佳。经过测算,二氧化碳自动角焊小车的速度可以达到每分钟300mm~400mm,烧出的焊缝基本上不需要修补,而且仅仅一个新手焊工就可以上去操作,简单方便,快捷有效,劳动力资源也得到了较好的分配,但是我们在烧焊过程中也碰到了一点问题,比如有时候会碰到气孔较多,一开始我们以为是钢板的湿度,风大,或者钢板表面未清理干净,经过实验,因为我们在外场作业,风大时是会产生气孔,于是我们对角焊小车进行改进,在角焊小车上左右增加两块挡风板,这样较好的解决了风气孔,但是,事实上,在湿度,风小,钢板表面清理干净的情况下,依然可能存在密集气孔,后来我们又怀疑是钢板底漆在作怪,但是经过实验又否定掉了,最终我们确定是我们使用焊丝的问题,在更换了焊丝(TW70C)以后,气孔明显得到了控制,而且此种焊丝即使前面预想的这些问题依然存在的情况下,密集气孔也很少会出现。

在推广这种小车之前,我们首先完成了工艺评定,制作了这种小车的WPS。在自动平角焊小车运行了很小一段时间后,工人们已经熟练掌握了这种简单易用的机器,于是乎我们开始推广一人两台平角焊小车,从一开始引进自动平角焊小车开始,我们就没有想过要停留在一人一台平角焊小车这个点上,一开始,推广这个比较困难,因为工人都很现实,毕竟一人一台的话比较轻松,而两台的话就变得忙碌起来,最重要的是,他们是按照点工计算工资的,所以在单个工时范围内,人变的忙碌却没有更多的收获,劳务公司又目光短浅,根本不理会这些。于是我们只好通过财政拨款的方式对一人两台平角焊小车的工人给予一定的金钱奖励,这个方式取得了较好的效果,一段时间以后,使用两台角焊小车的人渐渐多了起来,劳务公司也渐渐看到了效益,后来当我们渐渐削减奖励的时候,一人两台平角焊小车也没有停止使用过,只要是使用平角焊小车,一个人基本上都是两台在用,这一举措不仅使得公司的生产加快了节奏,也大大提高了焊工的工作报酬。

2 全位置自动焊接小车的应用与推广

全位置自动焊接小车出现以前,平直自动角焊小车只能在水平角焊缝上进行电焊,局限范围比较大,对于一个分段制造部门来说,水平角焊缝实现自动化那还远远不够,因为我们更多的焊缝是立焊和仰焊。于是全位置焊接小车便应运而生,这种焊接小车利用钢板可以被磁铁吸附的特点,能够在钢板位置吸附,除非该位置过于狭小,在全位置自动焊接小车的推广过程中,我们遇到的困难要远比平角焊小车大的多。

当然在推广这种小车之前,我们首先也是进行了工艺评定,制作完了WPS才开始推广,一开始,我们只要求全位置焊接小车应用在立角焊缝上面,但是刚起步我们就遇到了困难,由于这种焊接小车比平角焊小车笨重的多,因此在推广这种焊接小车的时候,很多人都不愿意抬着这种焊接小车跋山涉水带进分段里施焊,我们分析了原因,实施了奖励办法,但是效果不大,這批焊接小车真的非常笨重,而且带有电线,工人真的不太好操作,尤其立角焊缝不像平角焊缝那么长,都比较短,工人要经常拿着这种笨重的机器换位置。因此我们抛弃了第一批全位置焊接小车,引进了带有电池的相对轻便的机器,这下工人们开始愿意使用了,毕竟机器干活要比手工省力的多,而且我们有了平角焊小车推广的经验,一开始就对这种焊接小车采取了奖励措施,所以工人的积极性大大提高了,另外我们还组织了几次立角焊使用小车的电焊比赛,以赛代练,也取得了不错的效果。

有了工人积极性的基础,我们开始注意这种焊接小车的电焊质量,我们发现在这种焊接小车烧过的焊缝处经常出现好多断点,导致焊缝成型十分差,通过分析,我们找到原因是因为立角焊的定位焊质量差造成的,装配人员在装配焊缝的过程中经常随意定位,不注重电流电压的控制,也不注重定位质量,于是我们对装配人员进行了定位焊的培训,后期我们还要求定位焊使用二氧定位,对于仍然存在的个别定位焊质量不好,要求在电焊之前进行打磨,在实施了一段时间以后,焊出的焊缝比之前成型好多了。后来对于需要用焊接小车施焊的焊缝,我们也进行了时间实验,最后得出结果认为大于600mm以上焊缝,用立角焊小车的速度要比手焊快多了,而且焊缝质量也好多了,基本不需要修补打磨。

有了立角焊缝的基础,就要开始推广别的焊缝了,要不然怎么叫全位置自动焊接小车呢。分段外板横对接在分段上也是比较常见的焊缝,不过由于外板通常都有一定的抛势,又没地方顶住焊接小车,所以焊这种焊缝需要两根轨道进行固定,在调试机器的时候时间比较长,所幸外板焊缝通常都比较长,基本和平角焊缝长度一样,所以尽管调试时间比较长,但是调试成功以后基本可以一劳永逸,在进行了前期的实验以后,使用这种方法,外板焊缝成型既好看,烧起来又省力,而且机器烧的东西探伤方面完全无压力。有了这些经验,推广别的焊缝就变得简单起来,比如说甲板企口焊缝——把自动焊接小车横放在围壁上向下焊企口焊缝,又比如仰焊——把自动焊接小车仰放在二层甲板上向上焊仰缝,开了口子以后,各种焊缝都可以尝试,全位置自动焊接小车的功能被极大的应用起来了,焊工也变得省力,焊工的等级也不需要太高了,焊出的焊缝成型好看,质量又好,比一个多年的老师傅焊的好多了,提交报验的时候也就顺利多了,事实上,只要是用这种机器焊接的焊缝,船东也基本认可并给予免检。

利用已有数据我们对使用全位置焊接小车的效益进行了测算,以1.2m长度25mm厚度对接焊缝为例,焊接小车仅用了45min完成了立焊,而手工焊过程加焊后修补打磨,通常花费时间不低于2.5h,效率高达三倍,也就是说,同样一条焊缝工时节省了三分之二。以全船立对接缝2000m算,工时节省约60万,全船横焊对接缝至少2000m,节约工时费用60万米,全船立角焊缝至少5万米,节约工时费用12万,以上三项累计,一条船至少节约工时费用132万。

3 结语

我国是造船大国,正在努力成为造船强国,但是目前距离日韩的差距还是相当大的,要想成为一个造船强国,焊接自动化的过程必不可少,当我们的工厂看不到多少劳动力的时候,当一个个机械臂机械小车出现在工厂里的时候,我们的使命也就达成了,面向二十一世纪,我们还有很长的路要走。

参考文献:

[1]中华人民共和国船舶行业标准(CSQS)CB/T40002005.