气缸体渗漏缺陷微观分析及防止措施

李孝艳,乔进国,廉贞松,彭业密,孙 帆

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

气缸体渗漏缺陷微观分析及防止措施

李孝艳,乔进国,廉贞松,彭业密,孙 帆

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

采用OXFORD扫描电镜和OLYMPUS金相显微镜分析了气缸体渗漏缺陷,发现造成渗漏的缺陷为气孔缺陷。从砂芯结构和砂芯材料分析,此处易形成气孔缺陷。通过采用刷碲涂料的方法将渗漏缺陷由1.38%降低为0.3%。

气缸体;渗漏缺陷;气孔;碲涂料

我公司生产的某种气缸体,在机加工后的气密性试验中,在第五φ6 mm油孔位置出现渗漏,造成的渗漏废品率达到1.38%,取样化验铁液化学成分,均符合工艺要求。气缸体渗漏位置如图1所示。通过对气缸体φ6 mm油孔渗漏缺陷的微观分析,对缺陷进行定性分析,从而采取相关措施降低了废品率。

图1 φ6 mm油孔渗漏位置示意图

1 生产条件

气缸体毛坯质量321 kg,采用卧浇工艺,砂芯采用潮模砂工艺冷芯盒制芯。气缸体要求材质HT280,采用35 t/h长炉龄热风水冷富氧冲天炉与80 t工频保温电炉双联熔炼工艺,铸件本体硬度要求HB190-240。气缸体加工完成后打压进行气密性试验。

2 缺陷特征分析

将气缸体第五φ6 mm油孔缺陷位置锯开后,目视为裂隙状(图2),图中孔洞类缺陷造成第五φ6 mm油孔漏水。为了进一步了解缺陷渗漏特征,我们取渗漏位置气缸体本体抛光,用OLYMPUS金相显微镜观察,金相组织为石墨A型,片长4级,珠光体98%。孔洞的周围石墨数量明显偏少,脱碳现象明显,如图3所示。

图2 φ6 mm油孔缺陷解剖图

图3 φ6 mm油孔漏水部位金相组织

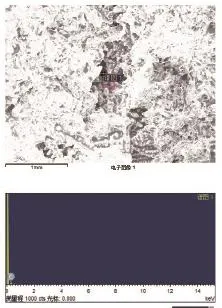

从渗漏孔洞处断开试样,用OXFORD扫描电镜观察缺陷断面(图4),标识区域内为缺陷组织,周围为正常灰铸铁断口组织。发现缺陷部位孔壁表面呈现凹凸不平,起伏犹如丘陵,不如肉眼观察下平滑,孔壁表面有刚露头的乳状枝晶晶牙,但枝晶不发达,枝晶晶粒粗大,呈叠层式结构。同扫描电镜观察下的晶间缩松孔壁表面相比较,两者表面粗糙度有显著的不同。晶间缩松的孔壁表面是由向三维空间发展明显的枝晶露头形成的。这些枝晶纵横交叉,它们之间则是众多的缩松孔洞,结果使晶间缩松孔壁表面十分粗糙,不同于气孔孔壁[1]。缩孔或缩松是铸铁件常见缺陷,一般产生在铸件的热结部位[2],气缸体第五φ6 mm油孔部位并不是热结部位。

图4 φ6 mm油孔渗漏断面扫描电镜图片

扫描电镜下将缺陷部位放大(图5),可发现缺陷部位枝晶之间均匀覆盖着一层黑色膜状物质,能谱分析发现为一层石墨膜。

图5 φ6 mm油孔渗漏断面放大扫描电镜图片

综合上述分析,我们确定此缺陷为气孔缺陷,而不是缩松缺陷,但目前还无法准确确定该气孔为氢气孔还是氮气孔。借助于扫描电镜观察气孔微观特征,可以对气孔缺陷进行定性,并确定其形成机理[4],从而对铸件缺陷类别做出正确的判断,可以有效防止气孔缺陷的产生。

图6 φ6 mm油孔渗漏缺陷部位 能谱分析

3 形成原因分析

六个φ6 mm油孔为何渗漏缺陷出现在第五油孔,我们从气缸体砂芯结构上对第五φ6 mm油孔进行分析(如图7),形成第五φ6 mm油孔外侧砂芯为水腔通道芯(图7中a),内侧砂芯为挺杆芯(图7中b),水腔通道芯相对挺杆芯较薄;从砂芯材料分析:挺杆芯为铬矿砂和熟料砂,水腔通道芯为擦洗砂。从砂芯结构和材料都导致靠近水腔通道芯侧的铁液冷却速度慢,气体与铁液接触时间长,易于侵入铁液,凝固过程中气体无法完全溢出形成气孔。

图7 φ6 mm油孔漏水缺陷部位三维分析

4 解决措施

针对此缺陷我们从原辅材料、浇注包品质、浇注系统等方面进行了控制,未取得有效作用。有资料[3]介绍解决渗漏问题最经济而有效的措施是在热节点涂刷具有激冷功能的涂料(涂料中添加碲、Bi等促进碳化物形成的元素),使该部位铸件表面形成一层致密的白口或麻口组织。我们借助刷碲涂料,使易形成缺陷部位铁液表面快速冷却,防止气体侵入。但是,碲元素的激冷作用既可对铸件带来正面的影响,也可对铸件带来负面的影响,碲含量过高,将在铸件表面形成较大的白口层,影响加工性能。因此,我们通过多次试验确定了碲涂料的最佳密度。

在形成φ6 mm油孔的砂芯刷碲涂料,如图8所示,采用不同碲涂料密度进行试验,最终确定最佳密度为1.2 g/mL。

图8 气缸体砂芯刷碲涂料位置

通过金相组织分析发现,刷碲涂料后,在φ6 mm油孔部位铸件表面形成2 mm左右的白口层,其他部位均为组织致密的珠光体组织,对刷碲涂料的φ6 mm油孔取样检测硬度在HB200-220,符合工艺要求。跟踪气缸体加工情况,对加工性能无影响。

气缸体刷碲激冷涂料后,渗漏缺陷降低至0.3%。

但由于碲涂料的特殊作用,刷碲涂料需注意:①由于碲的密度大,颗粒粗,碲粉涂料在颗粒中易于沉淀和分离,因此在使用过程中要经常搅拌;②刷碲涂料后,造成铸件中含碲元素,冲天炉熔炼中回炉料的量应严格控制,因回炉料中的碲元素具有遗传性,回炉料使用过多铁液中碲含量过高对铁液石墨析出不利,造成铸件白口;③采用碲粉涂料时如无预防措施,会在型、芯涂料处的铸件上产生大量机械粘砂,为此必须采取防止粘砂碲涂料,将它事先涂在碲涂料涂刷的砂型芯处。使用低灰分的石墨来配制防粘砂碲涂料,也可以用具有很高防粘砂性能的不含铁的锆砂来配制[3];④碲涂料浓度及涂层厚度应适当,如果涂层内碲的浓度不均匀,涂层厚薄不一,就会造成白口厚度不均匀乃至无白口。

5 结论

(1)采用金相显微镜及扫描电镜分析发现,气孔缺陷导致气缸体第五φ6 mm油孔漏水。

(2)采用刷碲涂料能够降低气缸体第五φ6 mm油孔漏水缺陷,碲涂料刷涂过程需注意其特殊性,保证碲涂料起到降低渗漏缺陷作用,同时避免碲涂料的负作用。

[1] 陈国帧,肖柯则,姜不居.铸件缺陷和对策手册[M].北京:机械工业出版社,2002.2:76.

[2] 谭吕发,田迎新.铸铁件缩孔和缩松缺陷防止方法及应用实例[J],现代铸铁,2012.(1):61-64.

[3] 钱翰城.使用碲涂料的铸件中碲的衰减及其累积污染问题[J].铸造,1989,(9):912.

[4] 乔进国,王安家,李孝艳,等 .WD615气缸盖渗漏缺陷分析 [J].中国铸造装备与技术 ,2014(2):14-15.

Microscopic analysis and prevention measures of leakage defect of cylinder block

LI XiaoYan,QIAO JinGuo,LIAN ZhenSong,PENG YeMi

(Weichai Power Casting&ForgingCo.,Ltd., Weifang 261199,Shandong,China)

The leakage defect of Model cylinder block has been investigated by means of OXFORD SEM and OLYMPUS metallographic microscopy. Analysis showed that it was blowhole defect. Analysis the structure of sand core and the material of sand core, here it is easy to form blowhole defects. After using the tellurium coating on inlet channel of sand core of blowhole, the leakage rate of cylinder block has reduced from 1.38% to 0.3%.

cylinder block;leakage defect; blowhole defect;tellurium coating

TG245;

A;

1006-9658(2017)02-0053-03

10.3969/j.issn.1006-9658.2017.02.017

2016-09-09

稿件编号:1609-1518

李孝艳(1983—),女, 工程师 .主要从事铸铁熔炼方面的工作.