可制造性的PCB设计规范

韩志刚

摘 要PCB设计是指电路版图的设计,通常是借助EDA软件来完成,是电子产品开发流程中非常重要的一个环节。目前,消费类电子产品的PCB元件组装绝大部分是由大型自动化设备完成,如何在高效生产中实现PCB元件装配的高品质易操作控制,每一位PCB设计工程师都应该在设计中考虑PCB的可制造性。

【关键词】PCB设计 可制造性 目的

DFM具有缩短开发周期、降低成本、提高产品质量等优点,是企业产品取得成功的途径。

PCB(Printed Circuit Board,印刷线路板)是电子产品中重要的电子部件,是电子元器件实现电气连接的载体,而PCBA(Printed Circuit Board Assembly,PCB组件,即把电子元器件装配到PCB板上形成的半成品)是实现电子产品电路系统功能的硬件主体。本文针对电子产品中的PCB组件制造,从多个方面浅谈PCB设计的一些规范,达到实现PCB组件的可制造性的目的。

1 PCB DFM设计基本原则

(1)减少PCB组装的制程工序及成本,尽量使零件置于PCB的主焊接面。

(2)相同或相似的元件应置于同一列或一排并且极性应指向同一方向。

(3)在PCB上按尺寸及数量均匀的分配元件以避免PCBA在回流过程及波峰焊接过程中变形。

(4)连接器和插座应置于PCBA的主要焊接面。

(5)不要在PCB的两面都设计通孔设备。

(6)设计中应尽量考虑自动装配,尽量减少人工操作。

(7)避免使用跳线及任何额外的人工操作。

(8)设计中考虑设备调试的要求。

(9)设计中考虑各种变量的误差。

2 PCBA主流工艺方式介绍

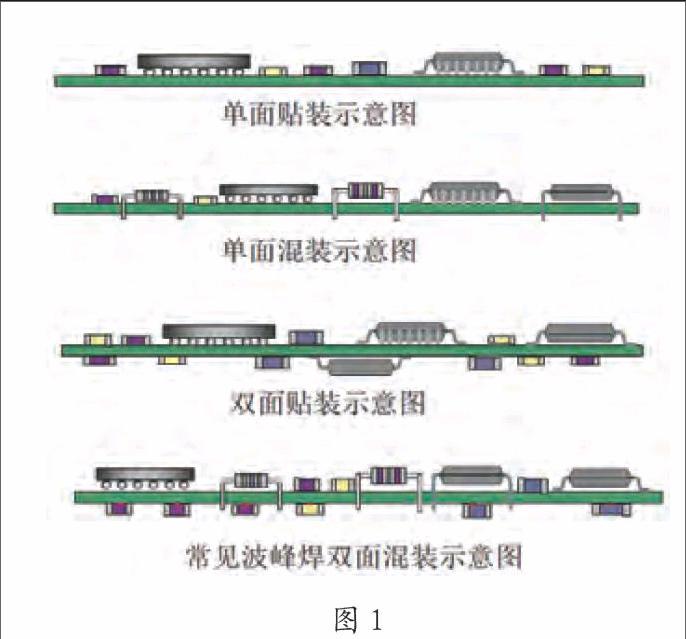

PCBA两面为顶面和底面,简单的PCBA只有顶面有元件(贴装或者插装),复杂的PCBA双面均有混装元件。图1简单介绍了几种PCBA主流工艺方式。

图2为PCBA SMT生产设备(用于贴装SMD贴片元器件的设备)图例。

3 PCB外形及尺寸设计

PCB外形和尺寸是由贴装机的PCB传输方式、贴装范围决定的。根据设备能力指数,目前通常的PCB组件生产厂家能生产的PCB拼板尺寸范围为:最小50(长)*50(款)mm,最大520(长)*400(宽)mm,PCB厚度0.2mm~~4.5mm。

为提高SMT机器的利用率与平衡率,通常要求PCB拼板的尺寸尽量做大(同个拼板中单板越多越好,只要不超过设备允许尺寸范围),当然也要同时考量拼板的可拿放性以及拼板的受压变形隐患。

4 PCB工艺边

大部分装配PCB都要有上下轨道边,又称之为PCB工艺边。PCBA装配设备传送边宽度通常设计是5~10mm,用于接触PCB工艺边带动PCB的行进装配。

通常在实际PCB板距离PCB边缘3mm内不可以置放元件,以免线路板装配时机器轨道夹住元件焊盘无法安装。如果单板板边3mm内有元件,则该板一定要加上PCB工艺边。

如果装配元件本体超出板边或平齐板边,则该板裸板不允许放置在传送设备进行生产并且该板边不允许设置成V-Cut拼板方式,而需要依据具体情况以镂空板边部分或采用邮票孔方式连接板边。如果该板一定要使用SMT生产設备进行生产,则需要使用特制的治具载板作业。

如果插件元件本体超出板边或者平齐板边,则需经过分板之后再进行波峰焊制程。

PCB上的金手指边不可当作传送边。

5 PCB拼板的V-CUT与邮票孔连接设计

当PCB板与板之间为直线连接,边缘平整且不影响器件安装,则PCB拼板可用V-CUT方式连接各个小板。V-CUT为直通型,不能在中间转弯。

使用V-CUT拼板设计的PCB推荐的板厚为0.60-2.0mm。刻槽的深度是(针对常用的FR4 PCB材料)上下各1/3板的厚度。

对于需要机器自动分板的V-CUT连接PCB,为了保证PCB分板加工时不出现露铜缺陷,在PCB布线设计时要求所有的走线及铜箔距离板边大于0.50mm,而元器件实际物理边与V-CUT处的距离应该大于1mm.

如果PCB拼板中板与板之间的连接不是直线,则可以使用邮票孔连接的方式连接拼板中的各个小板。一般情况下邮票孔连接部分采用四个贯穿孔方式,邮票孔不可以在零件正下方,邮票孔距离布线边缘最小为0.5mm。

6 PCB光学定位点设计

为便于SMT生产设备进行精确的光学定位,Fiducial Mark(光学定位点)为PCB必要设计。PCB光学定位点SMT机器打件想当重要,它的好坏将直接影响机器置件精度。

全局光学定位点(Global fiducial mark):一般要求PCB最少要有2个全局光学定位点(通常又称为大板Mark点),其大小和形状应当一致,而3到4个全局光学定位点对SMT生产更佳。

至少的2个全局光学定位点应该分布在拼板的对角线上,如果PCB需要双面生产,则两面均要有全局光学定位点;如果是单面板,建议单板板内和工艺边(即轨道边)都加上定位点。

光学定位点通常设计为直径1.0mm的实心圆。在光学点圆心直径为实心圆直径加2.0mm的圆形区域需要进行阻焊开窗。光学点制造工艺上要求表面洁净、平整,边缘光滑、齐整,颜色与周围的背景色有明显区别(关键要和基准点颜色有明显对比)。光学点背景內不准有焊盘、过孔、测试点或丝印标识等。光学点不能被V-Cut切割造成机器无法辨识。

7 PCB焊盘与相连引线的设计

(1)当焊盘尺寸大小不对称,或两个元件的端头设计在同一个焊盘上时,由于表面张力不对称,会产生吊桥、移位,需要避免。

(2)当焊盘和大面积的地相连时,应优选十字铺地法和45°铺地法。从大面积的地或电源线处引出的导线长应大于0.5mm,宽应小于0.4mm。

(3)尽量使连接到焊盘的布线呈对称分布,减少由于不对称分布引起的焊料流动不平衡,造成元件转动或错位。

8 PCBA测试点设计

对于常用的消费电子产品PCB,通常每个线路网络上至少要有一个测试点,每个电源线路网络上至少要有4个测试点,地线网络上至少有6个测试点。所有测试点尽可能分布在PCB底面,方便测试治具的制作,降低测试治具制作成本以及增加治具的稳定性。

相邻的两测试点之间的中心距离至少要大于1.25mm,测试点中心应距板边(不含折断边)大于2.54mm,距螺丝孔边大于1.25mm.

测试点与零件外围(零件高度3mm以下)应相距1.27mm以上,测试点与零件外围(零件高度3~6mm)应相距3.3mm以上,测试点与零件外围(零件高度6mm以上)应相距3.81mm以上。

9 PCB叠层设计

PCB叠层一般有两种设计:一种是铜箔加芯板(Core)的结构,简称为Foil叠法;另一种是芯板。(Core)叠加的方法,简称Core叠法。PCB叠层方式推荐使用Foil叠法,特殊材料多层板以及板材混压时可采用Core叠法。

PCB外层一般选用0.5oz至1oz(1oz=0.35微米)的铜箔电镀,内层一般选用1oz的铜箔;尽量避免在内层使用两面铜箔厚度不一致的芯板。

PCB叠层采用对称设计。對称设计指绝缘层厚度、半固化片类别、铜箔厚度、图形分布类型(大铜箔层、线路层)尽量相对于PCB的垂直中心线对称。

10 PCB表面处理

10.1 热风整平工艺

该工艺是在PCB最终裸露金属表面覆盖锡银铜合金。热风整平锡银铜合金镀层的厚度要求为1微米至25微米。热风整平工艺对于控制镀层的厚度和焊盘图形较为困难,不推荐使用在有细间距元件的PCB上,原因是细间距元器件对焊盘平整度要求高。

热风整平工艺的热冲击可能会导致PCB翘曲,厚度小于0.7mm的超薄PCB不推荐使用该表面处理方式。

10.2 化学镍金工艺

化学镍金是化镍浸金的简称,PCB铜金属面采用的非电解镍层镀层为2.5微米至5.0微米,浸金(99.9%的纯金)层的厚度为0.08微米至0.127微米。因能提供较为平整的表面,此工艺适用于细间距元件的PCB.

10.3 有机可焊性保护膜工艺

该工艺英文缩写为OSP,是指在裸露的PCB铜表面用特定的有机物进行表面的覆盖,目前唯一推荐的该有机保护层为Enthone's Entek Plus Cu-106A,其厚度要求为0.2微米至0.5微米,因其能提供非常平整的PCB表面,尤其适合于细间距元件的PCB。

11 结束语

在电子信息化时代,电子产品的更新换代速度是非常快的,这就意味着电子产品的市场竞争是非常激烈的。为了适应市场竞争,更有效地完成电子产品的装配制造,可制造性的PCB设计工作所包含的内容越发丰富,它在提高产能、把控品质的同时为生产企业也能带来直接的成本节省。只有把握住设计与生产的统一性,才能相互促进,达到提升市场竞争力的目的。

参考文献

[1]王国舜.论PCB设计的常见问题[J].机械设计,2011(08).

[2]李志国.浅析电路板的组装技术[J].电子信息技术,2009(09).

[3]林云堂.PCB企业如何进行过程控制[J].印制电路信息,2004(05):54-56.

作者单位

纷达商贸(北京)有限公司深圳分公司 广东省深圳市 518031