间冷回热循环发动机间冷器流动换热性能试验

周 雷,方弘毅,朱晓华,陈吉铖,娄德仓,郭 文

(中国航发四川燃气涡轮研究院,成都610500)

间冷回热循环发动机间冷器流动换热性能试验

周 雷,方弘毅,朱晓华,陈吉铖,娄德仓,郭 文

(中国航发四川燃气涡轮研究院,成都610500)

试验获取了各个状态下间冷器试验件冷气、热气通道进出口气流的总温、总压等参数,进而获得间冷器的流动阻力特性和换热特性。评估了间冷器流动换热性能,并与理论计算结果进行对比分析。结果显示:热气通道流体压力损失系数理论计算值与试验值吻合良好;冷气通道压力损失系数随冷气雷诺数的增加逐渐降低,理论计算值低于试验值;随着冷气流量的增大,间冷器换热效率先降低,当间冷器冷气通道流量大于热气通道流量时,换热效率开始逐渐升高;换热效率理论设计值与试验值误差较小,换热效率随着热气冷气温比的增大先略有升高,随后基本保持不变。

航空发动机;间冷回热循环;间冷器;CC型换热器;交错角;损失系数

1 引言

间冷器、回热器已广泛用于地面燃机发电以提高热效率,但由于其尺寸和质量方面的困难未能在航空发动机中采用。然而将其应用于航空发动机可显著降低耗油率和污染物排放,因此国外很早就开展了对间冷回热循环的研究,且涉及的内容很广泛,其中针对间冷器的研究主要集中在CC型换热器方面。如Ciofalo等[1]通过实验与数值模拟方法研究了交错式波纹通道,特别是典型的板翅式换热器在过渡态和稳态的湍流条件。Kwan等[2]试验研究了间冷回热循环发动机间冷器的换热性能,发现随着直流速度与错流速度之比的增大,间冷器矩阵进口角度60°时间冷器性能显著升高;雷诺数增大将导致换热器两侧的努赛尔数增大。Kwan等[3]还对间冷器的空气动力学损失机理进行了研究,揭示了间冷器不同安装位置对压力损失的影响。Blomerius等[4]采用数值模拟方法,研究了波纹板交错角为45°时,CC型原表面换热器通道内压力损失和换热系数随相对节距、雷诺数的变化。Stasiek等[5]采用致热液晶方法对CC型原表面换热器进行试验研究,探讨了不同几何模型和雷诺数对换热系数和压力损失的影响。国内多家研究机构也高度关注CC型换热器,但研究多集中在数值计算方面。阴继翔等[6]对具有正弦波形通道交叉排列的原表面换热器多通道流动与换热特性进行了数值模拟,探究了上下波纹板交错角、相对节距和雷诺数的影响。朱晓华等[7]通过数值模拟研究了CC型原表面通道内三维流动及换热特性,探究了上下波纹板交错角及雷诺数对流动损失的影响。

中国航发四川燃气涡轮研究院针对间冷器设计也开展了大量工作,相关课题组完成了CC型波纹板芯体间冷器设计、试验件加工及试验研究。本文介绍了间冷器的设计方案,结合换热器试验设备制定了间冷器试验方案,并通过试验获取的参数最终确定了间冷器的流动阻力特性和换热特性,同时与理论计算值进行了对比分析,所得结果可为间冷器设计提供参考。

2 间冷器设计

间冷器采用CC型波纹板表面作为换热器芯体。冷热流体采用交叉流方式,即两股流体所面临的波纹角度不同。为保证两侧流体的损失特性及尺寸的匹配,两股流体通道的波纹夹角应尽可能相同,即如果一侧夹角为45°,另一侧则为135°。因此,工程设计时间冷器两侧流体的波纹角度均为90°,如图1所示,θ为两侧波纹夹角。

根据换热器尺寸设计分析流程编制程序,计算确定了换热器冷、热侧所需换热表面积、换热器总体积以及冷、热两侧的气流流动损失等参数。图2为间冷器模块尺寸示意图,热端气流经过间冷器上下两端进气和出气,用封头与外涵道的冷气形成叉流通道。

间冷器连接方式参照R-R公司的管道连接形式,采用C型和S型弯管连接。为避免增压级和高压压气机之间距离太大和间冷器位置过于靠后,间冷器热气从下面进气,上面集气后回流至高压压气机。这种布局方式,两个管道有交叉,如图3所示。图4给出了间冷器在发动机中的布局。间冷器与增压级和高压压气机连接时,为避免气流损失过大,需将间冷器向后布置,留有一定距离。间冷器长600 mm,已超过压气机长度,因此模块尾部半径位置相对于前缘略有抬高。

3 间冷器试验方案

3.1 试验原理及设备

由于间冷器的试验状态达不到发动机真实的设计状态,需根据相似原理确定试验状态参数。用试验状态模拟发动机状态的理论基础是保证两个状态相似,相似条件是几何相似、运动相似、动力相似以及热相似。换热器试验中主要无量纲参数包括:雷诺数(Re)、马赫数(Ma)、温度比(τ)和压比(π)。根据流体力学和传热学相关理论,在低马赫数(Ma<0.3)和边界层型流动中,可忽略马赫数、压比对流阻和传热的影响,因此试验模拟中只需保证雷诺数和温度比相等。

试验供气系统如图5所示,主要包括闸阀、调节阀、空气滤、膨胀节、方形补偿器、加温器及声速喷嘴等。试验冷气和热气分别经过不同供气管路进入间冷器的冷气通道和热气通道,经流动换热后排入大气。根据试验流量范围,热气和冷气管路分别选用不同喉部直径的标准声速喷嘴进行流量测量。

3.2 试验段和试验件设计

采用直通道间冷器试验件进行试验。如图6所示,试验件包括冷气通道(试验段Ⅱ)和热气通道(试验段Ⅰ),每个通道气流在进入间冷器芯体前均通过整流孔板进行整流。冷气/热气通道流阻特性试验时,试验段Ⅰ和试验段Ⅱ只供常温空气;换热特性试验时,试验段Ⅰ供热空气,试验段Ⅱ供常温空气。两个试验段排出的气体,通过与试验段连接的外部管道直接排入大气。为保证试验件上游流场的均匀性,在热气通道和冷气通道扩散段下游分别安装了整流孔板。在整流孔板上游和试验件上、下游3个截面,分别布置1支7点梳状总温总压探针,并在对应截面布置静压孔,测量热气总温、总压、静压参数。

间冷器模型试验件芯体单元由呈90°交错角的波纹板交错叠加而成,从而在波纹板间形成了大量的断续相连的交错形通道。受加工材料和工艺的限制,试验件芯体为波纹形式波纹板,见图7。此外,设计要保证波纹板两侧通道相互独立,以确保参与换热的两股流体不会泄漏和彼此掺混。试验件采用不锈钢材料制作,其设计参数见表1。试验件紧凑度为1 200 m2/m3,满足间冷回热循环发动机间冷器高紧凑性的要求。

表1 间冷器试验件设计参数Table 1 The design parameters of test geometry for intercooler

4 试验结果分析

4.1 间冷器性能理论计算

间冷器性能包括流阻和换热两方面的性能,根据文献[7]确定回热器流阻和换热计算理论公式。

(1) 流阻计算

间冷器内任一侧的压力损失Δp,由入口处突然收缩造成的压力损失Δp1-2、壳体内传热的流动压降Δp2-3以及出口处流道突然扩张导致的压力升高Δp3-4三部分组成(图8)。

基于图8的模型,间冷器的总压降为:

根据文献[2],CC型间冷器交错角90°压力损失系数的经验公式为:

(2) 传热计算

间冷器的传热计算采用校核计算,即对已经选定换热面积等参数的换热器,在非设计工况下核算其换热性能。

换热器效率ε定义为实际传热量与最大可能传热量之比,可表示为:

式中:分母为冷、热流体在混合气中可能发生的最大温度差值,而分子则为冷流体或热流体在换热器中的实际温度差值中的大者。

传热单元数NTU是换热器的总热导KA与流体中较小的热容率C =min(即(qmc)min)的比值,表明了换热器无量纲的换热能力。定义如下:

对于其他比较复杂的流动形式,ε的计算公式可参阅文献[2]。为了便于工程计算,这些ε的经验公式已被绘成线算图备查。NTU值较低时ε值通常也很低,随着NTU值的增加ε值也增加,极限情况下趋近于最大值。

4.2 冷热通道流阻试验

热气通道试验时封闭冷端,热端进口温度为常温,进口压力小于0.5 MPa,进口流量0.1~0.8 kg/s。图9为冷态下热气通道压力损失系数随热气雷诺数的变化。从图中可看出,随着热气雷诺数的增加,热气压力损失系数逐渐降低;但当雷诺数超过12 000时,压力损失系数有所回升。压力损失系数理论计算值与试验值趋势一致,最大误差为12%;当雷诺数低于12 000时理论计算值低于试验值,雷诺数高于12 000时反之。拟合热气侧压力损失系数,可得到热气侧压力损失系数与雷诺数的经验公式:

冷气通道试验时封闭热端,冷端进口温度为常温,进口压力小于0.5 MPa,进口流量0.2~1.0 kg/s。图10为冷气通道压力损失系数随冷气雷诺数的变化。从图中可看出,随着冷气雷诺数的增加,冷气压力损失系数逐渐降低;压力损失系数理论计算值与试验值趋势一致,理论计算值低于试验值,且随着雷诺数的增大理论设计值与试验值的误差逐渐增大,最高达21.1%。其原因可能是间冷器芯体冷气侧的气密性以及加工后实际结构与设计结构有偏差。拟合冷气侧压力损失系数,可得到冷气侧压力损失系数与雷诺数的经验公式:

图11为单位长度下冷气侧与热气侧流体的压力损失系数比较。由图可知,冷气侧单位长度下压力损失系数随雷诺数的增大而减小,热气侧单位长度压力损失系数明显大于冷气侧。其原因是热气侧通道长度比冷气侧的大,且热气侧通道截面积比冷气侧的小。

图12为试验所得冷热两侧流体的损失系数与文献[3]试验数据的对比(文献中所涉及的试验其冷热两侧的试验结构和试验条件相同)。由图可知,热侧流体的损失系数更接近文献数据,两者最大误差为10%左右,冷侧流体损失系数偏大。其原因可能是本次试验冷气侧流体通道过短所致。

因试验不能直观观测间冷器通道内流场分布,为此对90°交错角的CC型波纹板进行了数值计算。计算域(图13)包括进口、出口及壁面。

图14给出了CC型波纹板通道内与Y轴垂直中截面处静压分布,可看出沿流向方向压力损失比较明显。图15为波纹板通道内与X轴垂直中截面处速度分布,可明显观察到速度分离,这是由于波纹通道内流体旋涡运动所致。

4.3 间冷器换热特性试验

换热特性试验主要包括改变冷气流量及热气与冷气温比,研究两者对间冷器换热特性的影响。

改变冷气流量试验中设置进口热气总温440.5 K,冷气为常温,固定热气进口流量0.389 kg/s。通过改变冷气质量流量调节热气与冷气流量比例,研究热气与冷气流量比对回热器换热效率的影响,图16为试验结果。可见,随着冷气流量的增大,间冷器换热效率先降低,当间冷器冷气侧流量大于热气侧时,换热效率开始逐渐升高,理论设计值与试验值趋势一致且较为接近,最大误差仅为7.1%。

热气与冷气温比对换热特性影响试验中,热气进口流量为0.389 kg/s,冷气流量为0.421 kg/s,冷气进口为常温。通过改变热气进口温度,调节热气冷气温比,共8组比例。图17为热气与冷气温比对换热效率的影响。从图中可看出,换热效率随着热气与冷气温比的增大先略有升高,随后基本保持不变;理论设计值与试验值趋势一致,热气与冷气温比愈大,冷气换热效果越好;换热效率理论设计值为0.62,试验换热效率为0.61,最大误差仅为1.6%,理论设计值与试验值吻合良好。

4.4 发动机状态间冷器性能拟合

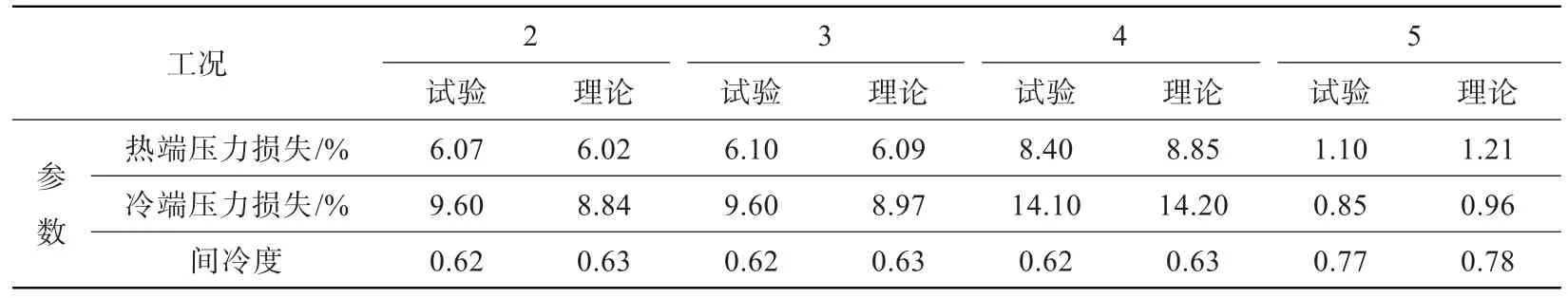

根据间冷回热循环发动机巡航状态非设计点参数,可确定间冷器的进口性能参数,如表2非设计点的间冷器进口参数值所示。表中工况2、3、4、5分别代表起飞状态、热天起飞状态、最大连续状态和爬升状态。

表2 非设计点间冷器的性能Table 2 Performance of intercooler at off-design points

根据试验结果得到间冷器压力损失系数关系式,及换热效率与流量、温比的关系曲线图后,可在此基础上拟合发动机状态间冷器的性能参数。依据上述工况间冷器进口性能参数试验结果,通过拟合公式和雷诺数之比与换热效率曲线图(图18)插值,得到了间冷器出口性能参数,并与非设计点间冷器性能计算结果进行比较,结果如表3所示。可见:试验模拟热端压力损失与理论计算结果吻合度很高,冷端压力损失在2、3工况下偏差最大,但也在8%以内,4、5工况下基本相等;间冷度在2、3、4工况下均与理论计算结果相差无几,最大误差仅1.6%。

表3 间冷器试验值与理论设计值比较Table 3 Comparison between tests results and theoretical results

5 结论

本文完成了间冷器流动换热性能试验数据的整理及与理论设计值的对比分析。通过分析间冷器冷热态流阻、换热性能数据,得到以下结论:

(1)热气通道压力损失系数随热气雷诺数的增加逐渐降低,但当雷诺数超过12 000时压力损失系数有所回升,与理论设计值之间最大误差为12%。

(2)冷气通道压力损失系数随冷气雷诺数的增加逐渐降低;压力损失系数理论计算结果与试验结果趋势一致,理论计算值低于试验值。

(3)冷气侧单位长度下压力损失系数都随雷诺数的增大而减小,热气侧单位压力损失系数明显大于冷气侧。

(4)随着冷气流量的增大,间冷器换热效率先降低,当间冷器冷气侧流量大于热气侧时,换热效率开始逐渐升高,理论设计值与试验值较为接近,最大误差为7.1%。

(5)换热效率随着热气冷气温比的增大略有升高,最大误差仅为1.6%;理论设计点间冷度为0.62,试验结果为0.61,根据试验结果拟合出的非设计点工况间冷度也与理论工况基本相等。

[1]Ciofalo M,Stasiek J,Clooins M W,et al.Investigation of flow and heat transfer in corrugated passage-II.Numeria⁃cal simulations[J].Int J.Heat Mass Transfer,1996,39(1):165—192.

[2]Kwan P W,Gillespie D R H,Stieger R D,et al.Heat trans⁃fer performance of an intercooler for a high bypass ratio turbofan engine[R].ISABE 2013-1214,2013.

[3]Kwan P W,Gillespie D R H,Rolt A M,et al.Aerodynam ic loss mechanisms in an aero engine intercooler[R].ISABE 2013-1213,2013.

[4]Blomerius H,Holsken C,Mitra N K.Numerical investiga⁃tion of flow field and heat transfer in cross-corrugated ducts[J].ASME Journal of Heat Transfer,1999,121(2):314—321.

[5]Stasiek J,Collins M W,Ciofalo M,et al.Investigation of flow and heat transfer in corrugated passages-I.Experi⁃mental results[J].Int J.Heat Mass Transfer,1996,39(1):149—164.

[6]阴继祥,李国君,丰镇平.交错波纹板原表面换热器通道内对流换热的数值研究[J].西安交通大学学报,2005,39(1):36—41.

[7]朱晓华,娄德仓,童传琛.CC型原表面换热器通道内流动与换热特性的数值研究[J].燃气涡轮试验与研究,2016,29(1):36—40.

Heat transfer perform ance of intercooler for an intercooled and recuperated cycle engine

ZHOU Lei,FANG Hong-yi,ZHU Xiao-hua,CHEN Ji-chen,LOU De-cang,GUO Wen

(AECC Sichuan Gas Turbine Establishment,Chengdu 610500,China)

The states of intercooler inlet and outlet air condition for cold and hot sides,including total tem⁃perature、total pressure were obtained through experiment to get the intercooler flow resistance and heat transfer characteristics.The heat transfer performance was evaluated and compared with theoretical calcula⁃tion results.It shows that hot side loss coefficient of theoretical calculation results are in good agreement with test results;the cold side loss coefficient gradually decreases with the increase of Reynolds number, and the theoretical calculation value is lower than the tests value.W ith the increase of mass flow in cold side,the heat transfer efficiency of intercooler reduces firstly,when the mass flow of cold side is more than that of hot side,the heat transfer efficiency begins to rise.The error between the theoretical valve and tests value is small,and the heat transfer efficiency slightly increases with the ratio of hot and cold air tempera⁃ture increase,then the efficiency basically remains unchanged.

aero-engine;intercooled and recuperated cycle;intercooler;cross-corrugated heat exchanger;corrugation angle;loss coefficient

V236

:A

:1672-2620(2017)02-0011-06

2017-01-24;

:2017-04-14

周 雷(1989-),男,苗族,贵州遵义人,助理工程师,硕士,主要从事热分析及空天动力研究。