T6处理对真空压铸AM50镁合金腐蚀行为的影响*

杨 林, 胡 斌, 陶欣慈, 林 立, 刘 正

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

T6处理对真空压铸AM50镁合金腐蚀行为的影响*

杨 林, 胡 斌, 陶欣慈, 林 立, 刘 正

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

为了研究不同时效工艺对真空压铸AM50镁合金耐蚀性的影响,通过静态失重实验和电化学实验研究了T6处理后AM50镁合金在NaCl溶液中的腐蚀行为.结果表明,合金经过170和230 ℃时效处理后腐蚀速率的变化情况基本类似,均为先降低后升高,最后达到一个稳定值.但经过230 ℃时效处理后合金的耐蚀性远差于经过170 ℃时效处理后的情况,且达到腐蚀速率最低点所需时间更长.不同时效处理后的合金具有相似的电化学腐蚀行为,腐蚀电位无明显变化规律,而腐蚀电流密度与腐蚀速率的变化趋势近乎一致.腐蚀速率随腐蚀时间的延长而下降,并最终保持一个较为稳定的数值.此外,合金腐蚀速率的理论值和实测值相吻合.

真空压铸; AM50镁合金; T6处理; 耐蚀性; 失重法; 电化学实验; 腐蚀动力学; 幂函数模型

镁合金具有密度低、比强度与比刚度大、弹性模量小和切削加工性能好等优点[1],还具有优良的阻尼和减震性能、液态成型能力以及较高的导热性,镁合金在汽车和航空工业中的应用已经成为研究热点[2-3].镁合金的节能、易于回收利用等特性又符合“21世纪绿色工程结构材料”这一称号[4].根据相关研究[5-6]可知,由镁合金制造的汽车轮毂、仪表盘和方向盘多达数十个种类,占总量90%的镁合金都应用在汽车工业上.镁合金的耐蚀性差是制约其发展的重要因素,因此,研究镁合金的腐蚀机理,寻找合适的防护方法是提高镁合金耐蚀性的必要手段.通过改善合金的成分和组织结构来满足镁合金的性能需求已成为一种行之有效的方法,具体方法包括改善铸造工艺参数、添加稀土元素与对合金进行热处理三个方面[7-10].热处理不但可以消除铸件的应力和一些缺陷,还可以改变铸件的组织和成分分布,因而会对合金的耐蚀性产生影响.

本文以真空压铸AM50镁合金为研究对象,研究了固溶+人工时效(T6)处理对合金在质量分数为3.5%的NaCl溶液中的腐蚀行为的影响.

1 材料与方法

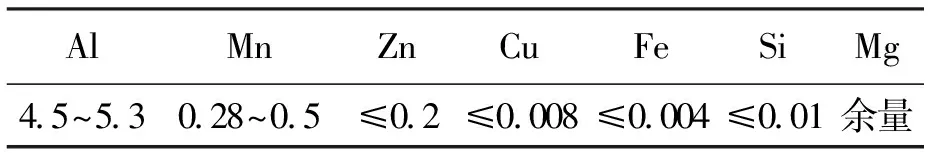

选用由真空压铸方法制得的AM50镁合金作为研究对象,该合金的主要成分如表1所示.制备尺寸为30 mm×15 mm×3 mm的真空压铸AM50镁合金试样,利用SX-4-10型箱式电阻炉对试样进行热处理.根据相图与均匀化经验公式确定固溶工艺为420 ℃×24 h.在人工时效处理时选择两个不同的时效温度(170和230 ℃)与7个不同的时效时间(4、12、24、36、48、72和108 h).

表1 AM50镁合金的主要成分(w)

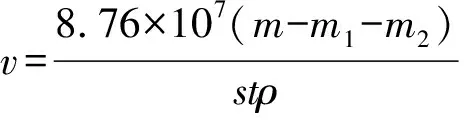

按照JB/T7901-1999要求对热处理后的试样进行腐蚀实验.腐蚀液为质量分数为3.5%的NaCl溶液,腐蚀时间为7 d.通过测量镁合金的质量损失来计算AM50镁合金的腐蚀速率.每组实验需要选取两个平行试样,选取万分位电子天平进行称量.镁合金腐蚀速率计算公式可以表示为

(1)

式中:m为实验前试样质量;m1为实验后试样质量;m2为具有相同材质和尺寸的空白试样在清除腐蚀产物后的失重量;s为试样总面积;t为腐蚀时间;ρ为材料密度.

采用Biologic VSP-300型电化学工作站进行电化学腐蚀实验.采用标准三电极体系,腐蚀液同样为质量分数为3.5%的NaCl溶液,腐蚀试样尺寸为10 mm×10 mm,扫描速率为1 mV/s.

2 结果与分析

2.1 静态失重实验

将不同时效条件下的真空压铸AM50镁合金试样放入NaCl溶液中,在腐蚀初期可以观察到试样表面有气泡产生,腐蚀7 d后将试样取出并分别计算不同时效处理下镁合金试样的腐蚀速率,得到腐蚀速率随时效时间的变化曲线,结果如图1所示.

图1 AM50镁合金的腐蚀速率随时效时间的变化

由图1可见,合金在170和230 ℃下经过不同时间的时效处理后腐蚀速率的变化情况较为类似,均为先降低再升高,最后达到某一个稳定值,但经过230 ℃时效处理后合金的耐蚀性远差于经过170 ℃时效处理后的合金,且达到腐蚀速率最低点的时间更长.这可能是因为低温时效时原子活力较低,由于合金原子之间的结合力较高,只有一部分原子优先在晶界处析出,第二相的析出量较小,而在高温时效时原子活力大大增强,使得第二相在晶界处大量析出,数量较多的第二相可与基体组成更多的腐蚀电偶对,使得合金的腐蚀速率增加,耐蚀性下降.

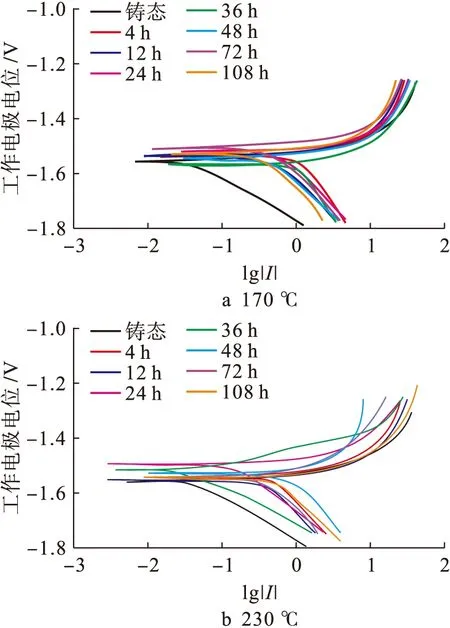

2.2 电化学实验

时效态AM50镁合金在NaCl溶液中的动电位极化曲线如图2所示,其中I为腐蚀电流.由图2可见,不同时效时间下合金具有相似的极化曲线,表明合金具有相似的电化学腐蚀行为.

图2 不同时效时间下AM50镁合金的极化曲线

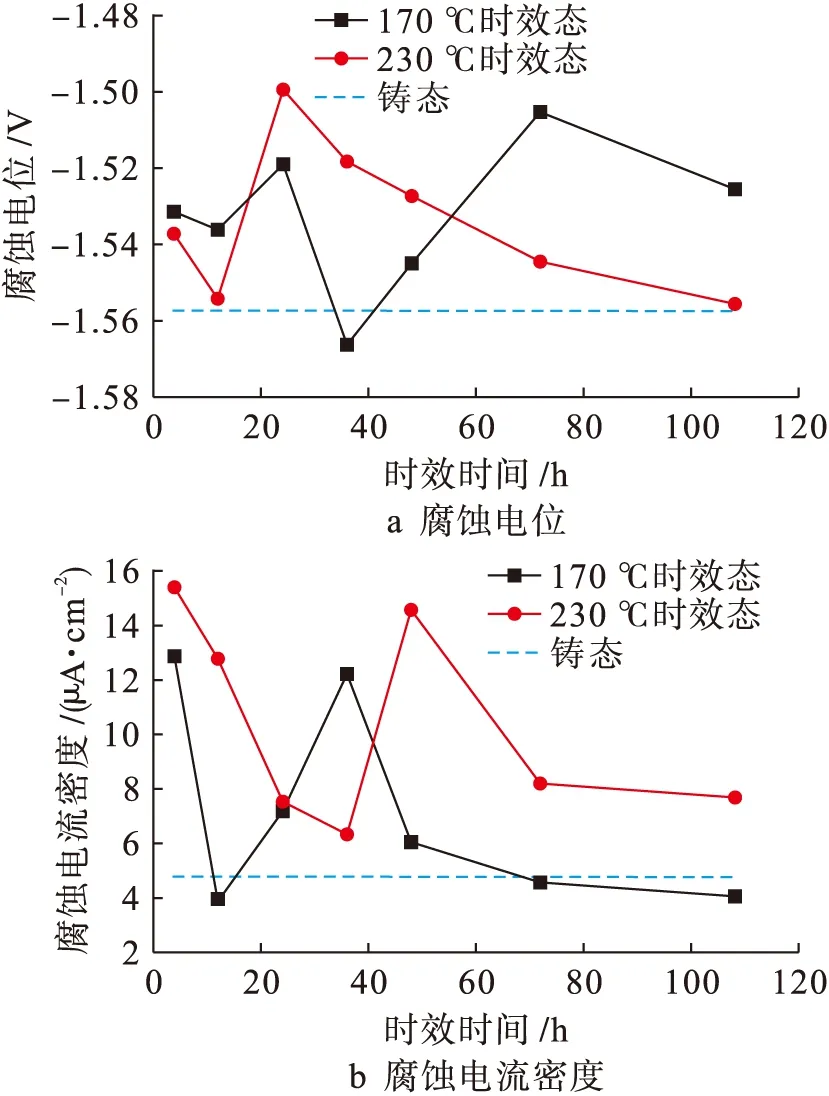

图3为AM50镁合金经时效处理后腐蚀电位和腐蚀电流密度的变化曲线.由图3可见,合金经时效处理后的腐蚀电位并无明显变化规律,但经过170 ℃时效处理后合金的腐蚀电位变化幅度相对较小.通常可用自腐蚀电位来评价材料的耐蚀性,自腐蚀电位值越大,材料的耐蚀性越好,但实际上自腐蚀电位只能反映材料与环境介质构成的腐蚀体系的热力学特征[11],即腐蚀发生的倾向性,而不能反映动力学特征.可以表征腐蚀金属动力学的极化参数为腐蚀电流密度,因其与腐蚀速率成正比.这一点从图3中腐蚀电流密度与图1中腐蚀速率的变化趋势近乎一致的特点也可以得到验证.

2.3 腐蚀动力学

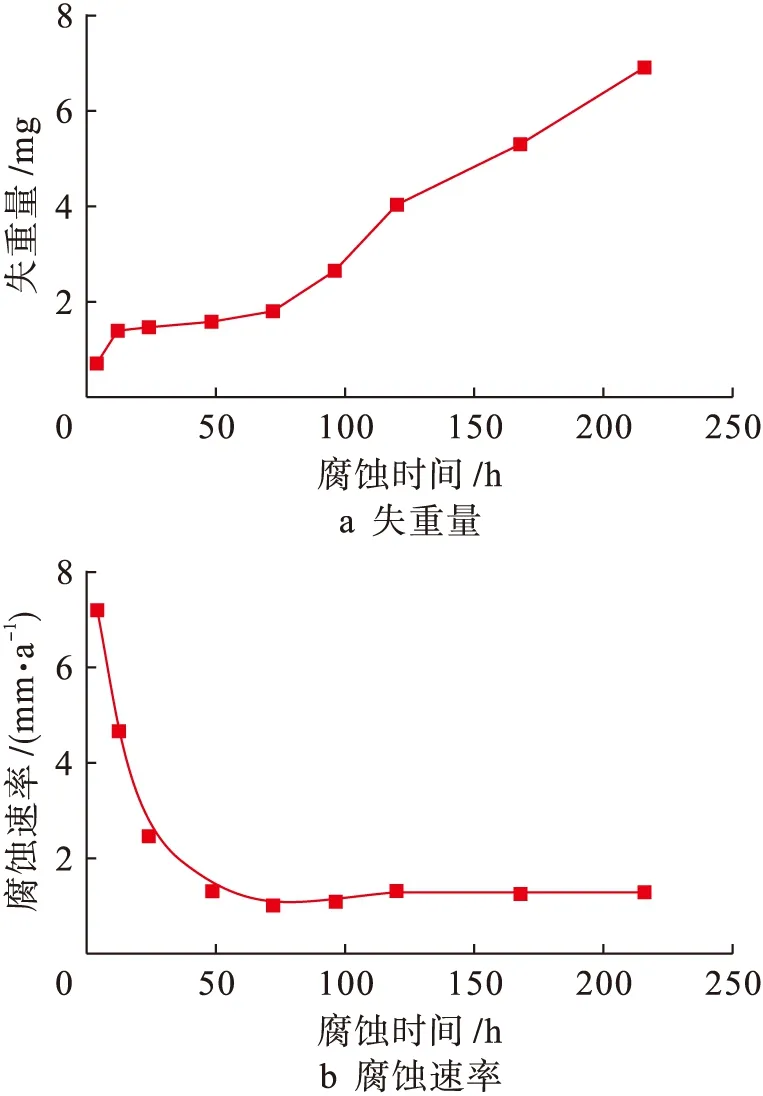

图4为AM50镁合金经过热处理(420 ℃×24 h+170 ℃×24 h)后在NaCl溶液中的失重量和腐蚀速率随腐蚀时间的变化曲线.

图3 AM50镁合金的腐蚀电位和腐蚀电流密度随时效时间的变化

Fig.3 Change of corrosion potential and corrosion current density with aging time for AM50 magnesium alloy

图4 AM50镁合金的失重量和腐蚀速率随腐蚀时间的变化

由图4a可见,随着腐蚀时间的增加,合金的失重量逐渐增加,表明腐蚀过程随着腐蚀时间的延长而不断进行.由图4b可见,合金的腐蚀速率随腐蚀时间的延长而下降,开始时腐蚀速率较大,随后腐蚀速率逐渐减小,并最终维持在一个较为稳定的数值.

腐蚀速率下降的原因可以归因于两方面.首先,在腐蚀开始时AM50镁合金中的β(Mg17Al12)相与α基体相构成了腐蚀微电偶.刘文娟[12]釆用扫描开尔文探针力显微镜(SKPFM)研究了镁合金中不同相的电势分布后发现,α相和β相之间的电势差为31 mV,β相在腐蚀微电偶中作为腐蚀阴极相存在,使得α相基体受到腐蚀并溶解于溶液中,而β相被保留了下来,保留下来的β相在表面形成了接近网状的β相层,起到了阻碍腐蚀进一步进行的保护层作用.其次,α基体相的腐蚀产物Mg(OH)2可以粘附在试样表面,从而阻碍了合金腐蚀的进一步进行.此外,在腐蚀末期腐蚀速率变得相对稳定,表明此时局部腐蚀的发生和腐蚀产物的形成达到了动态平衡.

多数腐蚀是自发产生的,因而可将腐蚀过程看作是在某些环境下必然发生的现象,可用确定论方法来描述腐蚀过程.幂函数是一种按确定论观点建立的腐蚀数学模型,该模型是较早发现的腐蚀模型之一,也是得到公认的基本腐蚀模型之一[13].该模型常用来描述钢铁等金属材料在大气、土壤、海水等环境的腐蚀过程,其通用表达式为

W=Atn

(2)

式中:W为平均腐蚀失重量或最大腐蚀深度,本文选取平均腐蚀失重量进行测量;对于具体的材料与环境体系而言,A、n为确定的常数,且常数n代表腐蚀发展趋势或腐蚀产物保护能力.当n<1时,腐蚀产物具有保护性,且n值越小,腐蚀产物保护性越强;当n>1时,腐蚀产物失去保护能力,从而可能产生加速腐蚀现象,且n值越大,加速作用越强;当n=1时,W和t之间呈线性关系,相当于自由表面(不存在腐蚀产物的表面)的腐蚀发展过程.

将式(2)两边取对数后得到变形表达式,即

lgW=lgA+nlgt

(3)

令y=lgW,x=lgt,a=lgA,b=n,则式(3)可以

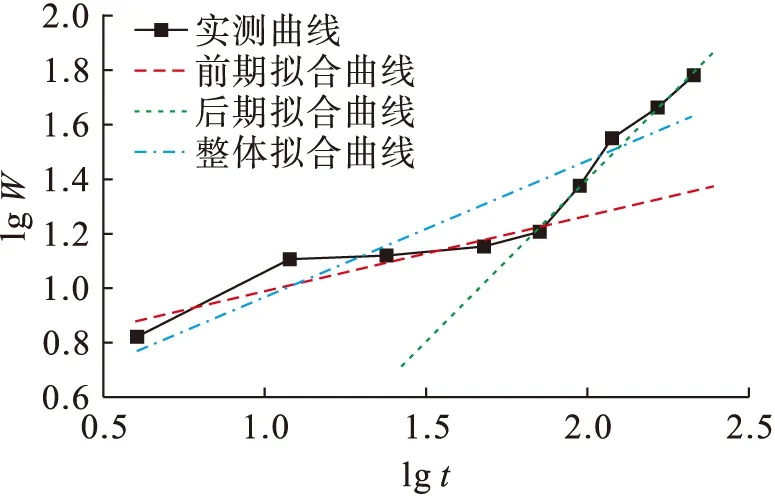

转化为y=a+bx的直线形式.将时效态合金的腐蚀失重量与对应的腐蚀时间按式(3)处理后进行拟合,结果如图5所示.

图5 AM50镁合金的腐蚀失重拟合曲线

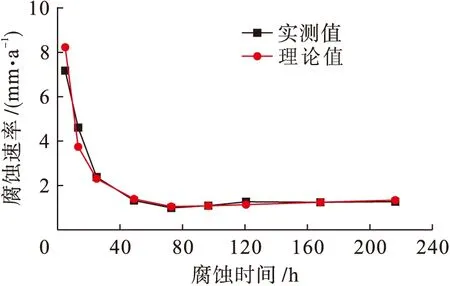

由图5可见,时效态合金的拟合效果并不是很好.实际上时效态合金在NaCl溶液中的失重量和腐蚀时间在双对数坐标系中呈复杂形状,整体并不符合幂函数方程,需要分段建立模型,获得前期和后期拟合曲线,具体拟合参数如表2所示,且R代表误差.将拟合后腐蚀失重量的理论值与计算值进行比较后发现,运用整体模型得到的计算值与理论值的平均误差为24.09%,最大误差甚至达到了52.99%(腐蚀72 h后);而分段模型获得的平均误差为7.8%.由此可见,分段建立模型后实验数据得到了很好的拟合.此外,分段建立模型还揭示了腐蚀机理,即腐蚀过程分为两个阶段,在第一阶段(0 h≤t≤72 h),由于合金中含有Al元素,合金表面生成一层很稳定的富铝钝化膜.有人认为该钝化膜主要为(Al,Mg)x(OH)y和(Mg,Al)xOy[14],与基体相上的钝化膜相比β相上的钝化膜膜厚较小,但Al含量较高,因而β相能够在较宽的pH区间内保持相对稳定,并免受腐蚀,此时幂函数模型的n值小于1.而在第二阶段(72 h 表2 AM50镁合金腐蚀失重拟合曲线的参数值和误差 将拟合后的分段函数代到式(1)中,计算得到合金的理论腐蚀速率.AM50镁合金的理论腐蚀速率与实测腐蚀速率曲线如图6所示.由图6可见,理论值和实验值吻合良好. 图6 AM50镁合金腐蚀速率的理论值与实测值对比 通过以上实验分析可以得到如下结论: 1) 合金在170和230 ℃下经过时效处理后腐蚀速率的变化情况基本类似,均为先降低再升高,最后达到一个稳定值,但经过230 ℃时效处理后合金的耐蚀性远差于经过170 ℃时效处理后的情况,且达到腐蚀速率最低点所需时间更长. 2) 时效处理后的合金具有相似的电化学腐蚀行为,其腐蚀电位并无明显变化规律,腐蚀电流密度与腐蚀速率的变化趋势近乎一致. 3) 腐蚀速率随腐蚀时间的延长而下降,并最终维持在一个较为稳定的数值;采用分段函数拟合后合金腐蚀速率的理论值与实测值吻合良好. [1]张志鹏,吴伟,代丽,等.稀土Gd对Mg-5Al系镁合金显微组织与疲劳性能的影响 [J].沈阳工业大学学报,2016,38(1):42-48. (ZHANG Zhi-peng,WU Wei,DAI Li,et al.Effect of rare earth element Gd on microstructure and fatigue properties of Mg-5Al series magnesium alloys [J].Journal of Shenyang University of Technology,2016,38(1):42-48.) [2]高志恒.镁合金的腐蚀特性及防护技术 [J].表面技术,2016,45(3):169-177. (GAO Zhi-heng.Corrosion characteristics and protection techniques for Mg alloys [J].Surface Technology,2016,45(3):169-177.) [3]Li Y G,Wei Y H,Hou L F,et al.Atmospheric corrosion of AM60 Mg alloys in an industrial city environment [J].Corrosion Science,2013,69:67-76. [4]朱亚哲.AZ80镁合金晶粒尺寸与第二相对力学性能影响规律的研究 [D].太原:中北大学,2013. (ZHU Ya-zhe.The research of discipline of grain size and the second phase of magnesium alloy AZ80 on mechanical properties [D].Taiyuan:North University of China,2013.) [5]He M F,Liu L,Wu Y T,et al.Kinetics and mechanism of multilayer Mg-Al intermetallic compound coating formation of magnesium alloy by AlCl3-NaCl molten salt bath treatment [J].Journal of Alloys and Compounds,2013,551(5):389-398. [6]Wang X,Hu L X,Liu K,et al.Grain growth kinetics of bulk AZ31 magnesium alloy by hot pressing [J].Journal of Alloys & Compounds,2012,527(9):193-196. [7]胡泊,熊守美,村上正幸,等.真空压铸工艺参数对AM50镁合金力学性能的影响规律 [J].特种铸造及有色合金,2009,29(12):1120-1123. (HU Bo,XIONG Shou-mei,MASAYUKI Murakami,et al.Effects of vacuum die casting processing parame-ters on mechanical properties of AM50 magnesium alloy [J].Special Casting and Nonferrous Alloys,2009,29(12):1120-1123.) [8]Yang M,Liu Y H,Liu J A,et al.Corrosion and mechanical properties of AM50 magnesium alloy after being modified by 1 wt.% rare earth element gadolinium [J].Journal of Rare Earths,2014,32(6):558-563. [9]戴丽娟,卓恒.热处理对Mg-9Gd-2Y-0.6Zr合金显微组织和耐蚀性的影响 [J].腐蚀与防护,2016,37(7):592-596. (DAI Li-juan,ZHUO Heng.Effect of heat treatment on microstructure and corrosion resistance of alloy Mg-9Gd-2Y-0.6Zr [J].Corrosion and Protection,2016,37(7):592-596.) [10]张金玲,王国军,刘璐,等.T4与T6热处理对AM60-0.3Nd镁合金组织和力学性能的影响 [J].材料热处理学报,2011,32(5):116-120. (ZHANG Jin-ling,WANG Guo-jun,LIU Lu,et al.Effects of T4 and T6 heat treatment on microstructure and mechanical properties of AM60-0.3Nd magnesium alloy [J].Transactions of Materials and Heat Treatment,2011,32(5):116-120.) [11]邓希光,王伟强,齐民.AZ31镁合金在Hank’s模拟体液中的腐蚀行为研究 [J].功能材料,2009,40(11):1884-1887. (DENG Xi-guang,WANG Wei-qiang,QI Min.Study on the corrosion behavior of AZ31 magnesium alloy in Hank’s simulated body fluid [J].Journal of Functional Materials,2009,40(11):1884-1887.) [12]刘文娟.Mg-Al系镁合金及稀土元素(Ce,La)合金化后微观结构和腐蚀行为的研究 [D].杭州:浙江大学,2012. (LIU Wen-juan.Investigation of microstructure and corrosion behavior of Mg-Al series magnesium alloy with/without rare earth element (Ce,La) addition [D].Hangzhou:Zhejiang University,2012.) [13]王礼东.考虑腐蚀损伤的焊接构件疲劳寿命评估方法研究 [D].大连:大连理工大学,2015. (WANG Li-dong.Study on approach of fatigue life assessment for welded structures considering corrosion damage [D].Dalian:Dalian University of Technology,2015.) [14]Song G L,Atrens A,Wu X L,et al.Corrosion behavior of AZ21,AZ501 and AZ91 in sodium chloride [J].Corrosion Science,1998,40(10):1769-1791. (责任编辑:尹淑英 英文审校:尹淑英) Effect of T6 treatment on corrosion behavior of vacuum die casting AM50 magnesium alloy YANG Lin, HU Bin, TAO Xin-ci, LIN Li, LIU Zheng (School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China) In order to determine the effect of different aging treatments on the corrosion resistance of vacuum die casting AM50 magnesium alloy, the corrosion behavior of AM50 magnesium alloy subjected to T6 treatment in NaCl solution was studied through static weight loss and electrochemical experiments. The results show that the change in the corrosion rate of the alloy after aging treatments at 170 and 230 ℃ is similar, and the corrosion rate firstly decreases and then increases, and finally reaches a stable value. However, the corrosion resistance of the alloy after aging treatment at 230 ℃ is much worse than that of the alloy after aging treatment at 170 ℃, and the time needed to reach the lowest corrosion rate is longer. In addition, the electrochemical corrosion behavior of the alloy after different aging treatments is similar, the corrosion potential has no obvious regularity, and the change tendency of corrosion current density and corrosion rate is almost identical. The corrosion rate decreases with the prolongation of corrosion time, and finally remains at a relatively stable value. Furthermore, the theoretically calculated values of corrosion rate are consistent with the measured values. vacuum die casting; AM50 magnesium alloy; T6 treatment; corrosion resistance; weight loss method; electrochemical experiment; corrosion kinetics; power function model 2016-09-18. 辽宁省自然科学基金资助项目(2013020083). 杨 林(1963-),男,辽宁铁岭人,教授,博士,主要从事轻合金材料组织及性能等方面的研究. 10.7688/j.issn.1000-1646.2017.03.05 TG 174.3 A 1000-1646(2017)03-0264-05 *本文已于2017-03-28 17∶02在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20170328.1702.002.html

3 结 论