拌和站标准化建设

卢怡陶

文章编号:2095-6835(2017)10-0122-03

摘 要:混凝土集中拌制,对混凝土的原材料、拌和质量集中管理,是提高混凝土质量、消除结构工程混凝土质量通病的有效方法。高速铁路项目高度重视混凝土拌和站的建设,根据工程各自的规模和特点,因地制宜,合理选址,统一规划,注重环保,建成的混凝土拌和站的总体布局、场地硬化、排水系统、料仓防雨和分隔、堆料、拌和设备及环保措施等均符合“双标管理”要求,且各具特色,达到混凝土生产专业化、标准化的目的。目前,相关单位和工作人员的主要工作任务是努力将拌和站建设成为精品工程和安全工程,从而高标准、高质量、高效率地完成大规模铁路建设任务。

关键词:拌和站;标准化建设;功能区划;资源配置

中图分类号:TU64 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.10.122

1 工程需求

1.1 供应范围

拌和站供应范围为线下工程混凝土。

1.2 混凝土总需求方量

桩基为105 477.09 m3,承台墩身为61 025.1 m3,上部结构为108 497.8 m3,混凝土总需求方量为275 000 m3。

2 总体规划和建设规模

2.1 拌和站选址

经现场勘察,拌和站所选位置远离高压线,周边无燃气管道,远离民房,地势平坦,无陡坡,无滑坡风险,安全风险小。经过生产能力计算后,确定拌和站需占地约1.7 hm2。

2.2 拌和站功能区划分

混凝土拌和站内建设有:骨料待检仓、骨料合格仓(全部料仓含轻型钢管格栅封闭雨棚)、环形道路、配电房、办公室、生活房屋、七级沉淀池、污水处理站、混凝土生产配套设施、筛砂洗石设施、车辆清洗设备、停车区和排水系统等。

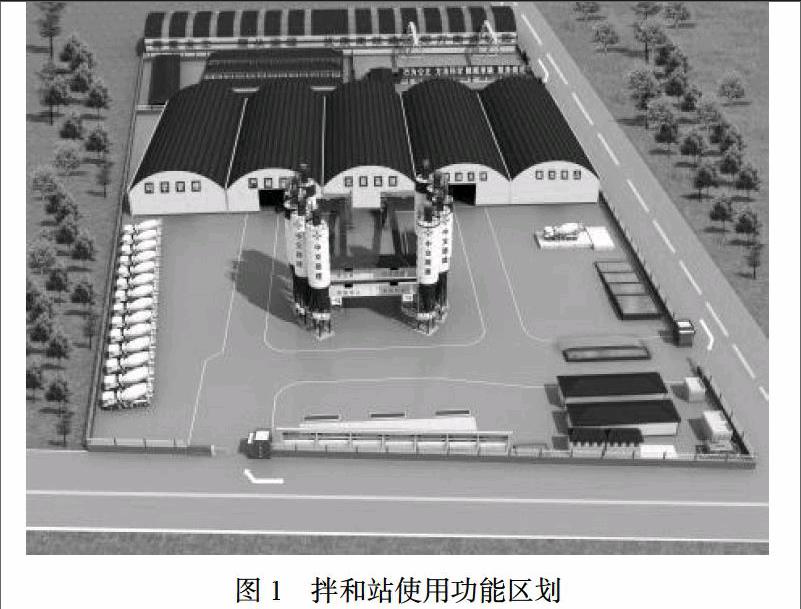

拌和站内的设备包括自动计量混凝土搅拌生产设备及其相应配套机械设备、备用发电机组等。整个拌和站按照使用功能可以划分为6大区域,即混凝土生产区、原材料检验存放区、生活办公区、车辆清洗区、污水处理区和砂石料清洗区,具体布置如图1所示。

图1 拌和站使用功能区划

2.2.1 料仓

砂、石料仓按照不小于5 d的储存量设置,具体见4.2中的料仓计算部分。料仓分为合格区、待检区,料仓隔墙和围墙采用30 cm厚的钢筋混凝土墙,墙高3 m,隔墙和围墙基础都采用0.75 m×0.75 m的混凝土条形基础。

与此同时,预埋0.45 m×0.45 m×0.012 m的钢板,隔墙靠围墙侧兼做围墙使用。料仓和配料机雨棚都采用轻型弧形钢管格栅,并设计为一个整体全封闭结构、彩钢瓦屋面(红顶蓝裙白墙),整个料仓由轻型弧形钢管格栅雨棚封闭,每个雨棚顶面设置透明瓦采光,并配备满足生产需要的照明设施。雨棚立柱采用Φ219 mm×4.5 mm×9 m的钢管,按照5.7 m间距布置雨棚四周及料仓隔墙内部,并与预埋件连接,纵梁采用檩条连接。屋面拱架采用壁厚2.5 mm的Φ60钢管桁架搭设,立柱与基础连接采用焊接连接,立柱顶部与拱架采用焊接连接。

2.2.2 粉罐设置及其基础设计

拌和站地表以下为软土,地基承载力介于108~160 kPa之间(实地勘测数据)。考虑到大风天气的影响,为了确保拌和站粉罐的安全性,粉罐基础采用PHC-A400(95)-15b管桩基础,桩端伸入承台内10 cm。承台下回填10 cm混渣,承台为C30砼基础,异形连体浇筑(尺寸20 m×6 m×2 m),承台顶面高出地坪30 cm,里面预埋罐体支腿立柱钢筋和预埋钢板。承台钢筋采用HRB400,按照构造配筋,主筋直径16 mm,间距150 mm。

2.2.3 场地硬化

站内场地硬化分为Ⅲ类,Ⅰ类硬化区(表层25 cm厚C20砼,底层为50 cm混渣)用于料仓基础,重车通行的环形道路采用C30砼,厚25 cm;Ⅱ类硬化区(表层20 cm厚C20砼,底层为40 cm混渣)用于搅拌机和非行车区域;Ⅲ类硬化区(表层15 cm厚C20砼,底层为30 cm混渣)用于生活办公区域。

2.2.4 蓄水池、沉淀池及污水处理站

拌和站蓄水池为2个,尺寸为6 m×10 m×2.5 m=150 m3,储量共计300 m3,采用钢板焊接而成。蓄水池的顶部加装活动板房,对蓄水池进行防晒和保温,里面预留加装制冰机位置。拌和站七级沉淀池采用了3个8 m×5 m×1.5 m的沉淀池和1个8 m×8 m×2 m的污水处理场,采用24 cm厚砖墙砌筑;沉淀池、污水处理厂周边采用高1.2 m定制式可拆装式安全防护栏片,钢管刷红白相间(间距20 cm)的反光漆。

2.2.5 车辆清洗设备与筛砂、洗石设备

拌和站进口右侧设置车辆冲洗设备和车辆冲洗排水槽,工程施工过程中应对冲洗设备进行日常检查、维修,确保其完好、有效。在拌和站内安装筛砂、洗石设备处理进场原材料,确保各项指标满足试验要求。筛砂、洗石设备安放于料仓后方。

2.2.6 拌和站内接地与消防措施

拌和站主机、粉罐、皮带机、上料机、搅拌楼连成一体统一接地,粉罐用扁铁环接,避雷针安装在粉罐上(设备最高处)。地磅、发电机房和变压器房设专有接地线接地。

2.2.7 避雷与降温除尘设施

在拌和站粉罐顶部安装避雷设施,避雷设施需经地方气象部门验证合格,并出相关验证报告书,避免因雷雨天气造成不必要的损失。另外,要在拌和站粉罐顶安装降温除尘喷淋装置,防止粉尘污染环境,且攪拌楼和传输带要求全封闭,粉料罐不封闭。

2.2.8 拌和站内绿化

本着节约成本、改善内部环境和环水保要求,对拌和站内进行相应绿化。

3 工作资源规划

3.1 人员配置情况及资格

2号拌和站人员配置:站长1人,技术主管1人,调度1人,安全员1人,材料员1人,设备管理员1人,信息员1人,操作手6人,装载机司机2人,维修电工2人,罐车司机16人,后勤人员4人。特种作业人员均持证上岗。拌和站应具备骨料筛分、含水量、含泥量试验,粉煤灰细度、烧失量、玻璃微珠含量试验,混凝土拌和物性能试验的能力。由于拌和站和中心试验室比邻布置,所以,不设置试验组,相关试验委托中心试验室进行。

3.2 生活办公

3.2.1 生活区布置

拌和站内设置生活区,建设4栋活动板房,活动板房采用A级不燃材料。生活区内设有厨房、餐厅、厕所、浴室、洗衣房和晾衣棚等配套设施。每间宿舍按2~4人设置,内装空调,以保证施工人员的正常生活。

3.2.2 办公区布置

按照业主的要求,工地试验室设置在拌和站内,独门独院。试验室相关试验仪器设备按照铁总和建设单位的相关要求设置。

3.2.3 生产生活用水

拌和站用水均為打井抽取地下水,井水需检测单位检验,检验合格后出具相关合格证书。同时,可将该水接入市政供水系统水源,作为施工备用水源,以满足施工用水的需要。

拌和站拌和用水为0.2 t/m3,根据拌和站日最大生产量计算日最大拌和用水量为0.2 t/m3×744 m3=148.8 m3。

在项目部打一口深水井,计划出水量约50 m3/h,同时,接入当地自来水管网,进水量达5 m3/h,每天供水量可达(50 m3/h+5 m3/h)×24 m3=1 320 m3,完全可以满足拌和站整体(拌和用水、洗石、清洗、供暖)日最大用水需要。

日最大拌和用水量为148.8 m3,拌和站内部设置2个150 m3的蓄水池,在日常保持满水的状态下,可以满足拌和站1 d的整体用水要求。

3.2.4 生产生活用电

经查询拌和系统的电器说明书,系统采用交流380 V、50 Hz三相四(五)线制供电,每台HZS180搅拌设备供电变压器容量应不小于350 kVA。由拌和站用电计算可知,2号拌和站内布置1台800 kVA的变压器完全满足要求,另备1台500 kW的发电机。500 kW发电机只供应单套拌和站应急使用。发电机采用自带防雨防尘罩发电机,防止因停电引发人身和工程质量事故,整个配电区域使用栅栏封闭,并挂安全警示牌。两电源使用专用互投开关切换。

3.2.5 网络

网络采用2条100 M的光纤,电信和联通各一条,电信作为主网络使用,联通网备用。所有信息化设施、高清摄像头等全部联网,网络汇集至信息化办公室集中处理数据信息。

4 生产能力核算

4.1 拌和站生产能力计算

高峰时期混凝土方量为:

595÷0.8≈743.75 m3<1 848 m3(924×2=1 848 m3)。

每套HZS180型搅拌设备的实际生产能力简易计算如下:①投入粗骨料砂、石搅拌5 s,达到粗骨料初级混合;②投入水泥、粉煤灰与粗骨料混合搅拌5 s,有效避免砂浆结块;③投入水、外加剂搅拌120 s,满载生产搅拌均质性混凝土3 m3;④卸料时间10 s;⑤以上时间合计为140 s,所以,3×(3 600/140)=77 m3。

经过以上计算可知,每套HZS180型搅拌设备的实际生产率每小时约为77 m3。拌和站选用1套HZS180型设备,每小时77 m3混凝土生产量,每天有924 m3以上的实际生产能力(每天平均按12 h计),即743.75 m3<1 848m3(924×2=1 848 m3)。

考虑到施工效率、设备维修保养和工作强度问题,因此,选择2台HZS180型搅拌机才能满足最高峰混凝土的供应量。

4.2 拌和站的料仓计算

结合当地材料供应周期和周边的道路情况,料仓设计为保证高峰期5 d粗细骨料材料供应,现按照C40混凝土配合比计算,每天生产744 m3混凝土计算,5 d砂石料理论用量为:

5~16碎石用量:346×744/1 500×5=858 m3。

16~25碎石用量:908×744/1 500×5=2 252 m3。

砂用量:678×744/1 500×5=1 681 m3。

设计砂石料料仓储备能力:

砂仓储量:(13+6.5)×3/2×40×2=2 340 m3(按照2个仓计算)。

5~16碎石仓储量:(13+6.5)×3/2×40×2=2 340 m3(按照2个仓计算)。

16~25碎石仓储量:(13+6.5)×3/2×40×2=2 340 m3(按照2个仓计算)。

通过计算结果得出拌和站内设置2个40 m×13 m×3 m的砂仓,2个40 m×13 m×3 m的5~16 mm碎石仓,2个40 m×13 m×

3 m的16~25 mm碎石仓,3个40 m×13 m×3 m的待检仓满足每天生产744 m3混凝土、5 d砂石料理论储量的要求。所以,拌和站内需建设8个上料仓就能满足规范和现场使用要求。2号拌和站内共建9个料仓。

4.3 拌和站粉罐配置计算

最大单位水泥用量为350 kg/m3,按照2号拌和站日生产最大方量计算水泥罐储量,即0.350 t/m3×744 m3×4 d=1 041 t。在此需注意,计算公式中4 d包含1 d静置和3 d等强。

全站设置有10个200 t的筒仓,计划每套站使用3个200 t筒仓储存水泥,共6个水泥罐,水泥储量为6×200 t=1 200 t>

1 041 t,满足最大施工量要求。

每套站2个粉煤灰罐按如下配置:使用罐1个,试验罐1个,即每天保证至少有1个粉煤灰罐处于能够使用的状态。

4.4 混凝土运输罐车配置计算

混凝土运输罐车配置根据2号拌和站每小时最大实际输出量和最大运输距离计算,即高峰期实际生产所需罐车数量为:

(1)

式(1)中:N3为混凝土运输车所需数量,台;QA为拌和站实际生产量,m3/h;V为每台混凝土运输车容量,m3;L1为混凝土运输车往返一次行程,km;S0为混凝土运输车平均行车速度,取值30 km/h;T1为混凝土运输车1个运输周期总停歇时间,包括装料、卸料、停歇、冲洗等,min。

将相关数据代入式(1)中可得,混凝土运输车所需数量

由以上计算结果可知,高峰期配置16台10 m?罐车能够满足生产需求。

参考文献

[1]沈阳建筑大学.JGJ 46—2005 施工现场临时用电安全技术规范[S].北京:中国建筑工业出版社,2005.

本文部分参考文献因著录项目不全被删除。

〔编辑:白洁〕