发射药生产过程中静电锥体放电规律数值模拟研究

卫水爱, 白春华, 李春光

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081; 2.兵器工业安全技术研究所, 北京 100053)

发射药生产过程中静电锥体放电规律数值模拟研究

卫水爱1,2, 白春华1, 李春光2

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081; 2.兵器工业安全技术研究所, 北京 100053)

静电锥体放电是引发发射药燃烧爆炸事故的重要放电形式。为了研究其在生产过程中的放电规律,基于静电场高斯定理,利用ANSYS有限元模型,对单基发射枪药的存储、转运料斗中的静电场进行了数值模拟,并进行了实验验证,实验值与模拟值吻合较好。通过数值模拟得到了单基发射枪药料斗内静电场的分布规律,以及静电场随物料厚度的变化规律。研究结果表明:单基发射枪药料斗底部电场强度最大、侧壁次之、物料表面电场强度最小;最大电位出现在物料内部,而不是物料表面;物料厚度在0.05 m时,底部最大电场强度为6.92×106V/m,大于空气击穿电场强度,这表明在料斗刚罐充发射药时,就可能在料斗底部发生静电锥体放电;随着物料厚度的增加,料斗内的电场强度也随之增大,当发射药厚度增加到0.29 m时,底部最大电场强度已增大至1.41×107V/m,侧壁和料面电场强度也随之增大,料斗内锥体放电更加频繁,点燃发射药的危险性也更大。

兵器科学与技术; 静电; 发射药; 锥体放电; 数值模拟

0 引言

静电放电是引发发射药燃烧爆炸的主要因素之一。1999年至2009年期间,某军工集团公司由于静电引发的事故12起,占事故总数的18.2%,静电放电成为了继摩擦、撞击等因素的第3大事故触发因素;另一方面,火炸药爆炸事故的致害物中,发射药类占比例最大,为30.2%[1]. 历史上曾经发生过因静电放电造成发射药燃烧爆炸的重大事故,死亡27人[2]。因此,开展发射药生产过程静电放电和控制技术研究,已成为行业的急迫需求。

发射药是高绝缘性物体,其体积电阻率高达1013Ω·m以上,生产中可能导致燃烧爆炸事故灾害的静电放电类型有5种:1)刷形放电;2)传播型刷形放电;3)人体放电;4)设备火花放电;5)锥体放电。其中锥体放电是散装绝缘性堆积粉粒状物料内特有的一种静电放电现象[3]。不同形态放电形式点燃可燃物的能力不同,见表1[4].

表1 不同类型静电放电的点燃能力Tab.1 Incendivity of the different types of electrostaticdischarge

注:MIE为最小点火能。

典型发射药的最小点火能见表2[5].

表2 典型发射药的最小点火能Tab.2 Minimum ignition energy of typical propellants

综合表1和表2分析可知,传播型刷形放电、人体放电、设备火花放电、锥体放电等形式的放电能量均大于一般发射药的最小点火能,存在引发燃烧爆炸事故的可能,是发射药生产领域应采取措施予以有效控制的危险性静电放电形式。

传播型刷形放电只有满足发射药面电荷密度高于2.7×10-4C/m2,且在绝缘性物质构成的设备内高速运动时才有可能发生,只要不使用绝缘性物质构成的设备或金属设备内部不涂敷绝缘衬层,即可以防止传播型刷形放电的发生[6];操作人员通过有效穿戴防静电工作服、防静电鞋、防静电腕带等人体静电防护装备,并配合防静电地面、台面,即可以防止人体静电放电的发生;当金属导体设备可靠接地就可以防止设备火花放电的发生;而发射药锥体放电目前尚无有效的控制措施。国内有关学者模拟了石油罐充过程中的静电带电问题[7],对于有效防治静电危害起到了较好的指导作用,但对于发射药生产过程中的静电安全问题尚未开展深入研究。

本文针对发射药生产过程中普遍存在的物料存储、转运设备中可能发生的锥体放电,基于静电场高斯定理,利用ANSYS有限元模型,对发射药的存储、转运料斗中的静电场进行了数值模拟,并与实验结果对比,分析发射药静电场的分布规律以及药层厚度对静电场的影响规律。

1 发射药静电场数值模型与实验验证

1.1 发射药静电场理论

发射药在生产过程中由于摩擦、撞击等原因将产生并携带静电电荷,带电发射药在外场作用下,正负电荷发生相对位移,出现宏观束缚电荷分布和电偶极距分布,宏观电偶极距分布用P电极化强度矢量表示,与束缚电荷密度ρp的关系为

(1)

式中:ρp单位为C/m3;P单位为C/m2.

发射药对宏观电场的作用是通过束缚电荷激发电场,发射药的静电场满足麦克斯韦方程,即

(2)

式中:ρf为发射药的自由电荷密度(C/m3);E为发射药内的电场强度矢量(V/m);ε0为发射药静电场的介电常数。

由(2)式可以看出,E的产生源是发射药的总电荷分布。在实际问题中,自由电荷比较容易测量,而束缚电荷不能直接观测,将(1)式代入(2)式消去束缚电荷,得

(3)

每种发射药的电磁性能不同,假设发射药为各向同性线性介质,则P和E之间的关系为

P=xeε0E,

(4)

式中:xe为发射药的极化率。

将(4)式代入(3)式可得

(5)

式中:ε为发射药的介电常数,ε=(1+xe)ε0。

(5)式即是发射药中总电场强度分布的麦克斯韦方程,即高斯定理。由(5)式可以看出,发射药的总电场强度是由自由电荷密度和介电常数决定的。

在发射药与空气介质的分界面上,静电场遵从

Ept=Eat,

(6)

εaEan-εpEpn=σf,

(7)

式中:下标p代表发射药;下标a代表空气介质;下标t代表切向;下标n代表法向;σf为面自由电荷密度(C/m2)。

(6)式和(7)式表明在发射药与空气介质的分界面上电场强度切向分量是连续的,法向分量的跃变与发射药的面自由电荷密度及介电常数有关。

ANSYS静电场数值分析是基于静电场高斯定理,在满足上述边值关系的条件下,通过给定的自由电荷密度和介电常数,进行微分计算,得到电场强度及电位的分布规律。

1.2 数值计算模型及参数

发射药生产过程中大都采用不锈钢圆柱形料斗进行存储和转运,因此数值计算中选取不锈钢圆柱形料斗,高径比1∶1,料斗接地,即料斗电位为0 V. 由于圆柱形料斗具有轴对称性,为了便于分析,本文提取半周期的二维面(见图1中的分析区域)作为研究对象,计算这个面的电场分布及锥体放电规律,发射药料斗的二维模型如图2所示。

图1 发射药料斗及分析区域示意图Fig.1 Schematic diagram of propellant hopper and analyzed zone

图2 二维模型图Fig.2 2D Model

计算中涉及到的材料包括发射药和空气,本文选取单基发射枪药作为研究对象。发射药和空气选用PLANE121二维电场单元,其为8节点四边形单元,自由度为电位。模型和材料的基本参数见表3.

1.3 模拟计算与实验验证的对比

为了对数值模拟的可靠性进行验证,本文选取与数值模拟相同的物料、相同尺寸的料斗进行实验验证。实验的主要条件是:采用静电电场强度计对料斗内装有0.05 m厚度的单基发射枪药进行测试,

表3 材料和模型参数Tab.3 Pasrameters of material and model

将不同半径r处的药面电场强度数值进行对比,如表4和图3所示。

由表4和图3可以看出,实测值Et与模拟值Es偏差不超过20%. 分析产生偏差的原因主要是:数值计算中假设料斗内物料表面是平整的,带电量是均匀的;而实测过程中物料自然下落到料斗内,物料表面呈锥形分布,中心部位物料稍厚,边缘部位物料较薄,物料厚的地方电场强度就会偏大,薄的地方电场强度就会偏小。

总体而言,实测值与模拟值在数量级上相同,且随距离的变化趋势也相同,表明数值模拟基本上可以表征发射药料斗中实际电场强度的分布规律。

2 发射药静电场的分布规律

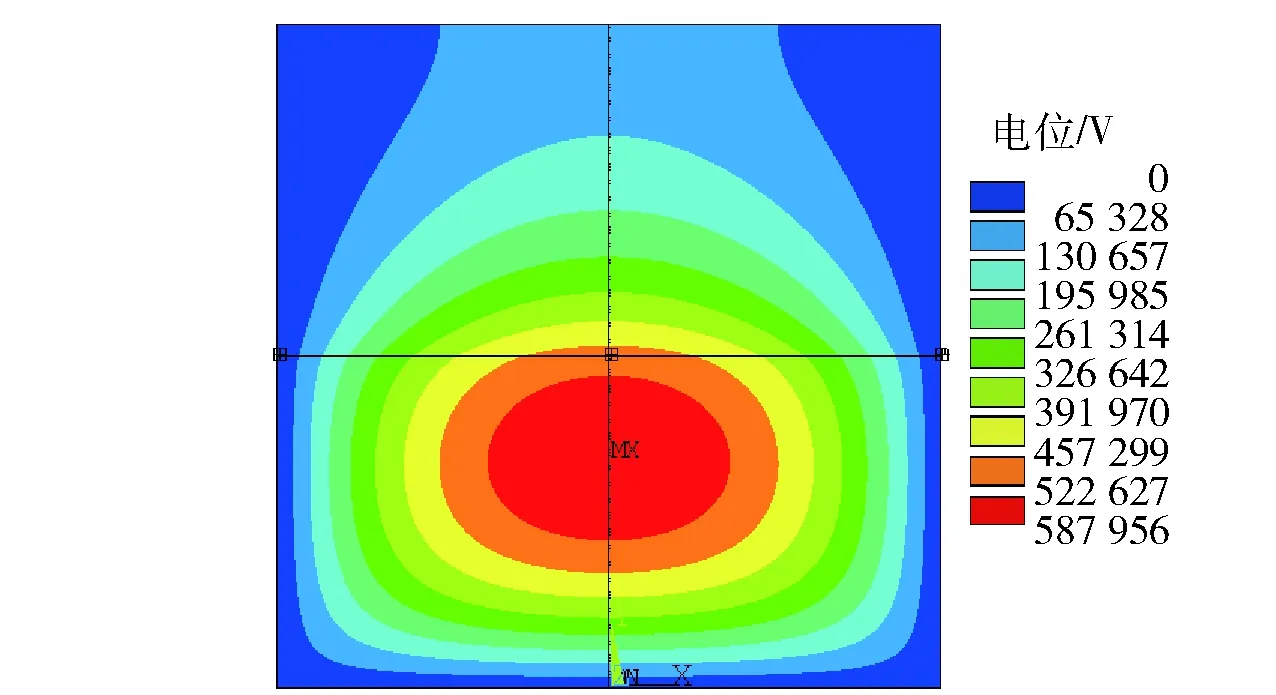

基于上述模拟条件,按表3模型和参数对料斗内厚度为0.15 m的单基发射枪药进行数值模拟,得到的静电电场强度和电位分布如图4~图7所示。

表4 药层表面数值计算电场强度与实测结果的对比Tab.4 Simulated and test results of electric field intensity of propellant surface

图3 数值模拟电场强度与实测电场强度对比曲线Fig.3 Contrast curves of simulated and test results

图4 单基发射枪药的静电电场强度分布云图Fig.4 Distribution of electrostatic field intensity of single-base gun propellant

由图4可以看出,发射药料斗内电场强度分布是不均匀的,其整体分布规律是:底部电场强度最大,侧壁电场强度次之,药层表面电场强度最小。这是因为料斗为接地体,电位为0 V,接地体附近电场发生畸变,电场强度增大,因而导致料斗底部和侧壁的电场强度大于药层表面的电场强度。

由图5可以看出,底部电场强度的分布规律是:随着半径的增大,电场强度逐渐减小,靠近侧壁处的电场强度最小,最大电场强度出现在料斗底部中心部位,为1.28×107V/m,该值已远远大于空气的击穿电场强度,因此发射药料斗底部是最先发生静电锥体放电的部位,即是静电放电最危险的部位。这是因为:根据电场强度叠加原理

(8)

式中:E为电场中某点A的总电场强度;ri为第i个点电荷到A点的位置矢量;E1、E2、…、En为点电荷q1、q2、…、qn分别激发的电场强度,A点的总电场强度等于空间各点电荷激发的电场强度矢量之和。将料斗内发射药看作是若干个独立的点电荷,在该料斗尺寸和药面高度不变的条件下,各点电荷对料斗底部中心点的贡献最大,因此料斗底部中心部位电场强度最大。

侧壁电场强度的分布规律是:随着物料高度h的增加,电场强度增大,最大值出现在h=0.1 m处,然后逐渐减小,最大值为9.56×106V/m. 料面电场强度的分布规律是:随着半径的增大,电场强度增大,两侧电场强度最大,最大值为7.06×106V/m. 侧壁及料面最大电场强度也均超过了空气击穿电场强度,也可能发生静电锥形放电。

图6 单基发射枪药的静电电位分布云图Fig.6 Distribution of electrostatic potential of single-base gun propellant

由图6可以看出,料斗内电位U不是均匀分布的,料斗内中心电位最大,约为588 kV,随着半径的增大而逐渐减小,表面电位为0 V. 料斗内最大电位在发射药中心部位而不是物料表面,因此目前发射药生产过程中采用电位计测得的物料表面电位不是最高电位,不能将表面电位作为危险程度的监测参数。

图7 料斗内电位分布曲线Fig.7 Distribution curves of potential in hopper

由图7可以看出,药层表面电位随着半径的增大而逐渐减小;料斗中心轴电位随着物料高度逐渐增大,最大值出现在0.12 m处,随后随着料斗高度的增加逐渐减小。

下面保持荷质比、介电常数、料斗尺寸等参数不变,针对不同的发射药厚度进行数值模拟,分析不同厚度下料斗内静电场的变化规律。

3 发射药厚度对静电场的影响

为分析不同厚度对静电场的影响,分别采用发射药厚度为0.05 m、0.10 m、0.20 m、0.25 m、0.29 m模拟计算静电场的分布规律,并将计算结果与厚度为0.15 m的模拟值进行对比,获得的电场强度分布如图8所示,料斗底部、侧壁、物料表面的电场强度分布曲线如图9所示,电位分布云图如图10所示,药层表面电位和中心轴电位如图11所示。

图9 电场强度随发射药厚度的变化曲线Fig.9 Change of electrostatic field intensity with the propellant thickness

图10 不同物料厚度的电位云图Fig.10 Nephogram of electrostatic potentials of different thick propellants

图11 电位随发射药厚度的变化曲线Fig.11 Change of electrostatic potential with propellant thickness

由图8和图9可知,随着发射药厚度的增加,料斗内各处电场强度也随之增大。发射药厚度在0.05 m时,底部最大电场强度为6.92×106V/m,侧壁最大电场强度为4.21×106V/m,均大于空气击穿电场强度,说明在刚开始罐充物料时,就会在料斗底部和侧壁发生静电锥体放电。这个结果与Glor等[8]在研究其他绝缘性粉体实验观察到的结论一致,即罐充粉体料位即使在很低(<0.1 m)的情况下,也观测到了强烈的锥体放电。当物料厚度增加到0.1 m时,料斗底部、侧壁及药层表面的电场强度均超过了空气击穿电场强度,料斗内部有整体发生锥体放电的危险;当发射药厚度增加到0.29 m时,底部最大电场强度已增大至1.41×107V/m,侧壁和料面电场强度也随之增大,料斗内锥体放电更加频繁,点燃发射药的危险性也更大。

由图9(d)可以看出,料斗内最大电场强度Emax随发射药厚度的变化可以分为两个阶段:当发射药厚度由0 m增大到0.15 m时,电场强度增大很快;当发射药厚度由0.15 m增大至0.29 m时,即当逐渐填满料斗时,电场强度缓慢增大。这是因为:根据(8)式电场强度叠加原理,电场强度与距离的平方呈反比,随着发射药增厚,物料距底部中心点的距离不断增加,对底部电场强度的影响越来越小,因而造成物料厚度越大,电场强度增大越缓慢。

由图10和图11可以看出,不论是药层表面电位还是中心轴电位均随着发射药厚度的增大而增大,最大电位Umax随着物料厚度的增大呈线性增大趋势。当物料厚度为0.05 m时,最大电位为139 kV,当物料增大到0.29 m时,最大电位为924 kV.

单基发射枪药的静电电场强度和电位随着物料厚度的增大而增大,这是因为随着物料厚度的增加,料斗内积累的发射药增多,带电量增大,由(5)式高斯定理可知,发射药的静电电场强度与带电量呈正比,带电量越大,静电电场强度也越大,电位越高。因此在生产过程中要严格监控发射药的静电积累量,使之控制在安全的范围内,防止静电锥体放电引发燃爆危险。

4 结论

本文基于静电场高斯定理,利用ANSYS有限元模型,对单基发射枪药的存储、转运料斗中的静电场进行了数值模拟,计算结果表明:

1)发射药料斗内电场强度分布是不均匀的,其整体的分布规律是:底部电场强度最大,侧壁电场强度次之,药层表面电场强度最小,因此,发射药料斗底部是最先发生静电锥体放电的部位。

2)料斗底部电场强度的分布规律是:随着半径的增大,电场强度减小,两侧电场强度最小,最大电场强度出现在料斗底部中心部位,因此发射药料斗底部中心处是最先发生静电锥体放电的部位。

3)料斗侧壁电场强度的分布规律是:最下侧电场强度最小,随着高度的增加,电场强度增大,最大值出现在接近料面的部位;药层表面电场强度的分布规律是:随着半径的增大,电场强度增大,两侧电场强度最大;当侧壁及料面最大电场强度超过空气击穿电场强度,也将发生静电锥体放电。

4)料斗内最大电位出现在发射药中心部位而不是药层表面,因此目前发射药生产过程中采用电位计监测物料表面的电位不是最高电位,不能将表面电位作为危险程度的监测及判定依据。

5)发射药厚度在0.05 m时,底部最大电场强度

和侧壁最大电场强度均已超过空气击穿电场强度,说明在刚开始罐充时,就可能在料斗底部和侧壁发生静电锥体放电。随着发射药厚度的增加,料斗内各处的静电电场强度和电位也随之增大,料斗内锥体放电将更加频繁,点燃发射药的危险性也越来越大。

通过本研究结果可以看出,发射药料斗内的静电电场强度分布规律和数值受发射药的荷质比、介电常数、药层高度等多参数影响。当发射药的荷质比为2.74 μC/kg时,即使料斗内发射药的高度仅为0.05 m时,也可能发生锥体放电,且随着发射药量的增加,危险性将越来越大。因此在发射药生产过程中要严格控制发射药的静电产生和携带量,综合考虑设备尺寸和药层厚度,使之控制在安全的范围内,避免静电锥体放电可能引发的燃烧爆炸风险。

References)

[1] 中国兵器工业集团公司质量安全与社会责任部.中国兵器工业集团公司成立10年生产安全事故案例汇编与分析[M].北京:兵器工业出版社,2010. China North Industries Group Cooperation.Compilation analysis of production safety accident cases of China North Industries Group Corporation in 10 years[M]. Beijing: Publishing House of Ordnance Industry, 2010. (in Chinese)

[2] 李志敏.火炸药静电性能研究进展[J].科技导报,2011,29(26):74-79. LI Zhi-min.Progress on electrostatic performances of explosive[J].Science & Technology Review, 2011, 29(26):74-79. (in Chinese)

[3] 孙可平.粉体静电学国内外研究动态与进展[J].物理,2000,29(6):364-368. SUN Ke-ping.Researcrh developments and progress on powder electrostatics[J]. Physics,2000,29(6): 364-368. (in Chinese)

[4] Glor M. Electrostatic hazards in powder handling[M].NY, US: John Wiley and Sons Inc,1988.

[5] 钱仲.发射药生产防静电问题的研究[J].军械工程学院学报,2000,12(增刊):143-148. QIAN Zhong. The study of propellant production esdissue[J]. Journal of Ordnance Engineering College, 2000,12(S):143-148. (in Chinese)

[6] Britton L G.Avoiding static ignition hazards in chemical operations[M].NY, US: American Institute of Chemical Engineers, 1999:194.

[7] Sun K P,Liu Q Z,Li X W. Simulation test on charge density and surface potential in an oil tank during filling operation[J]. Journal of Electrostatics, 2009, 67(2): 340-341.

[8] Glor M,Maurer B. Ignition tests with discharges from bulked polymeric granules in silos(cone discharge)[J].Journal of Electrostatics,1999,30(5): 123-133.

Simulation of Electrostatic Cone Discharge in Propellant Production Process

WEI Shui-ai1,2, BAI Chun-hua1, LI Chun-guang2

(1.State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081,China;2.Safety Technology Research Institute of Ordance Industry, Beijing 100053,China)

Electrostatic cone discharge is an important discharge type causing propellant explosion. In order to study the discharge rule in the production process, the ANSYS finite element model is used to simulate the electrostatic field in the storage and transport hopper of the single-base gun propellant based on Gauss theorem of electrostatic field, and the simulated results are compared with the experimental results. The distribution of electrostatic field and its variation with the thickness of single-base gun propellant are simulated. Results show that the largest electric field intensity is at the bottom of the single-base gun propellant hopper, and the electric field intensity on material surface is minimum.The maximum potential appears in the inner of material, rather than on the material surface. When the material thickness is 0.05 m, the maximum field intensity at the bottom of is 6.92×106V/m , which is greater than the air breakdown strength. This shows that the electrostatic cone discharge may happen at the bottom of the hopper when the hopper is just tank filled with propellant. The electric field intensity in hopper also increases with the increase in the thickness of material. When the propellant thickness is increaseed to 0.29 m, the maximum field intensity at the bottom is increased to 1.41×107V/m, the field strengths on side wall and material surface also increase, the cone discharge is more frequent, and the fire risk of propellant is greater.

ordnance science and technology; electrostatic; propellant; cone discharge; simulation

2016-09-07

北京理工大学爆炸科学与技术国家重点实验室自主课题项目(ZDKT009-02)

卫水爱(1981—), 女, 高级工程师,博士研究生。E-mail: 53064070@qq.com

白春华(1959-),男,教授,博士生导师。E-mail: chbai@bit.edu.cn

10.3969/j.issn.1000-1093.2017.05.008

TM151+.1; TQ562+.21

A

1000-1093(2017)05-0892-08