螺旋锥齿轮虚拟制造参数化设计

胡晓军 王培良 杨俊凯 王英杰

摘 要:该文依据螺旋锥齿轮的加工特点和成形法原理,建立格林森制齿轮大轮的数学模型。在Delphi+OpenGL的仿真环境下,采用链表和辅助链表等数据结构,以及三角片链接原理,对螺旋锥齿轮大轮的实体模型进行构建。采用动态数组的形式定义数据链表,既满足了不同齿数对数据链表长度的要求,又简化了程序的编写长度,最终实现了螺旋锥齿轮的参数化设计。

关键词:Delphi+OpenGL 三角片 动态数组 参数化

中图分类号:TP391.9 文献标识码:A 文章编号:1672-3791(2017)04(c)-0092-04

Abstract:According to the processing characteristic and forming principle of spiral bevel gear, Gleason gear system mathematical model is established. In Delphi + OpenGL environment, using the chain table and auxiliary chain table structure, as well as the principle of triangle link to build a solid model. In the form of a dynamic array defining the data chain table, which meet the requirements of different number of teeth on the length of the data chain table, and simplify the programming, realize the parametric design.

Key Words:Delphi+OpenGL; Triangle; Dynamic array; Parametric design

螺旋锥齿轮由于具有承载能力高、传动平稳、噪声低、重叠系数大等优点被广泛应用在航空、航海及汽车等领域,而且其需求量与日俱增[1]。但其特性與直齿圆柱齿轮、斜齿齿轮很不相同,因此螺旋锥齿轮的设计和加工是一个非常复杂的过程。之前因技术水平的限制,生产螺旋锥齿轮之前往往需要通过实验不断调整加工参数的合理性。这样不但使生产周期加长,而且造成资源和成本的浪费。随着计算机技术的发展,虚拟制造成为主流发展方向,螺旋锥齿轮的虚拟加工成为当前研究的热点[2]。市面上的虚拟仿真软件主要是基于某些三维造型软件的二次开发,重用性差。该文采用Delphi+OpenGL,对螺旋锥齿轮参数化设计进行了深入研究,并实现了其参数化建模设计。

1 齿坯模型建立

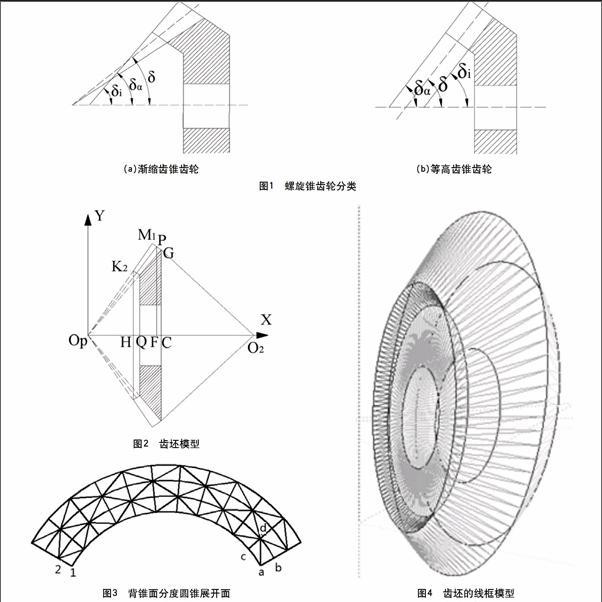

螺旋锥齿轮根据曲线类型可以分为圆弧、准渐开线、延伸外摆线齿轮。现行的螺旋锥齿轮主要是格林森制弧齿锥齿轮和奥林康制弧齿锥齿轮[3]。格林森制齿轮的根锥顶点与节锥顶点重合。奥康林制齿轮是等高齿,如图1所示。我国工业应用以格林森齿轮为主,因此该文以格林森制齿轮为研究对象。

依据成形法的加工原理,将格林森制的螺旋锥齿轮模型进行简化,即将根锥顶点、面锥顶点和节锥顶点重合[4]。建立模型如图2所示。

其中:QC为齿面宽;OpP为外锥距;KM为轮幅厚度;JQ为安装孔直径;QC为前锥内径的一半;OpF为节锥顶点到轮冠的距离;OpH为节锥顶点到前轮冠的距离;OpC为节锥顶点到齿轮底的距离;ag为根锥与轴线的夹角;aj为节锥与轴线的夹角;am为面锥与轴线的夹角。各结构关系式如下:

2 齿坯参数化设计

螺旋锥齿轮齿坯建模采用三角片链接的原理建立数据模型,该方法建立的数据模型代码简洁,对计算机硬件要求不高。参照图2坐标系,求出背锥小端圆的半径如下式(其他锥面的求法类似,在此不再叙述):

背锥小端圆:

其中:I 为离散点数。

采用三角片建立背锥面原理如下:将背锥面展开成扇形面,如图3所示。以一定精度对扇形面进行网格划分,使用点链表存储网格的特征点,为提高数据搜索和存储效率,还需构造辅助链表存储每层第一个节点的地址。通过链接相邻两层的特征点构造出若干个三角片。通过动态数组与向量叉乘,完成三角片的链接。

(1)建立背锥面的点链表的数据结构。

通过指针数组找到第I 层上的起始节点的地址存到辅助链表中,为三角片的链接做准备。

(3)三角片的链接过程。

点链表和辅助链表建立完成后,即可进行三角片链接。具体过程如下:首先在1层上取点a,再在相邻的2层上取连续的两个点b、d,连接a、b、d即可得到一个三角片,同理再依次在1层上取相邻的c点,连接a、c、d可得到另一个三角片。这样依次连接三角片直到最后一个点时,背锥面上的三角片链接完毕如图3所示,再通过GBSPBackFace.color给背锥面的各个面定义不同的颜色,便于区分和观察,最终将背锥面的实体画出来。按照上述建模过程,可依次将齿坯实体模型的其余面表示出来,图4为三角片链接齿坯模型的直观线框图,从图中可以很直观地观察到在Delphi下设定的6个环,以及离散点的三角片链接。

3 运动仿真

运动仿真过程中刀具做直线运动,齿坯做旋转运动。切齿仿真是将刀具与齿坯接触重合的部分数据链断开,此算法可有效避免因采用布尔运算增加程序的复杂性,提高程序的运行速度。

切齿过程中刀具和齿坯的运动关系如下。

(1)程序开始,刀具做旋转运动。

(2)刀具沿轴线向齿坯做直线运动,进行切削过程。

(3)切削完成后,刀具沿轴线方向退刀。

(4)毛坯旋转至下一个齿槽的位置,等待下一切齿动作的进行。

(5)重复以上4个过程直至切齿完毕,刀具退回并停止旋转。

由于在齿坯实体建模的过程中仅建立各表面的片体结构,切齿完成后,齿槽侧壁将出现空洞而无法观察齿廓。因此,在切齿过程中将齿槽数据链断开的同时将侧壁的数据链补上。为实现虚拟仿真的参数化,并满足不同齿数对数据链表长度的需求,又不造成数据存储空间的浪费,同时最大限度地缩短编写程序的长度,数据链表的定义采用动态数组的形式定义,具体方式如下。

GBSPLoopList: TGBSPLoopList;

GB :array of TGBSPFace;/**齿廓表面各点数据链表**/

BC: array of TGBSPFace;/**齿廓侧面各点数据链表**/

BJ: array of TGBSPFace;/**齿槽侧面各点数据链表**/

根据实际齿数,在操作界面“大轮”按钮的程序定义下,定义各数据链表的长度如下。

SetLength(GB,GearNum*8);/**齿廓表面各点数据链表长度**/

SetLength(BC,GearNum*4);/**齿廓侧面各点数据链表长度**/

SetLength(BJ,GearNum*4);/**齿槽侧面各点数据链表長度**/

其中GearNum为实际齿数。

仿真结果如图5所示。

4 结语

依据螺旋锥齿轮的加工特点和成形法原理,建立了齿坯参数化模型。采用链表和辅助链表等数据结构,以及三角片链接原理,对螺旋锥齿轮进行实体模型的构建。采用动态数组的形式定义数据链表,实现螺旋锥齿轮的参数化设计,不仅满足了不同齿数对数据链表长度的需求,又不造成数据存储空间的浪费,同时最大限度地缩短了编写程序的长度。

参考文献

[1] 刘晓军,聂少武,刘明辉.螺旋锥齿轮批量加工通配方法的研究[J].机械制造,2012(12):34-37.

[2] 张佳欢.螺旋锥齿轮的数字化加工[D].上海:上海师范大学,2013.

[3] 张国政.螺旋锥齿轮数控铣削精加工方法研究[J].重庆科技学院学报:自然科学版,2014(2):115-117.

[4] 王太勇,邢元,李琳,等.螺旋锥齿轮虚拟加工过程算法[J].天津大学学报,2012,45(2):116-120.