薄壁钢管混凝土拱架在隧道支护中的受力特性

侯和涛,马素,王琦,金延俊,朱文灿,陈磊

薄壁钢管混凝土拱架在隧道支护中的受力特性

侯和涛1,马素1,王琦2,金延俊3,朱文灿1,陈磊1

(1. 山东大学土建与水利学院,山东济南,250061;2. 山东大学岩土与结构工程中心,山东济南,250061;3. 绵阳职业技术学院建筑工程系,四川绵阳,621000)

结合济南某电缆隧道工程实例,设计5榀薄壁钢管混凝土拱架与1榀格栅钢架。试验探讨钢管壁厚、钢管拼接节点形式、有无混凝土填充对薄壁钢管混凝土拱架力学性能的影响,并与传统的格栅钢架进行比较。研究结果表明:在较短时间内,薄壁钢管混凝土拱架即能使围岩达到稳定,其抗变形能力要优于传统的格栅钢架;与普通套管相比,采用新型插入式灌浆节点连接的支架具有较强的抗变形能力;拱顶、节点以及柱脚位置应变的绝对值较大。采用有限元程序ABAQUS对试件进行分析,计算结果与试验结果吻合良好,计算模型及参数选取合理,可应用于类似工程。

薄壁钢管混凝土;隧道支护;灌浆套管;有限元分析

目前,隧(巷)道支护多采用格栅钢架、型钢拱架等形式,但对软岩大变形的控制很难达到理想的效果。近年来逐渐兴起的钢管混凝土拱架具有塑性好、承载力高等优点,在隧(巷)道支护上具有广阔的应用前 景[1−3]。钢管混凝土受压时,核心混凝土可有效防止钢管凹陷失稳;同时在钢管的约束下,混凝土处于三向受压状态,具有更高的强度和塑性,2种材料在力学性能上存在“共生”现象[4]。高延法等[5−9]主要开展了钢管混凝土拱架及约束混凝土拱架的试验研究,试验结果表明:钢管混凝土拱架具有较强的刚度,能有效抵抗围岩变形。然而,该类拱架仍然存在着钢材用量大、节点处焊接量大、施工工时长等方面的问题,有待进一步优化。为解决上述问题,本文作者采用薄壁钢管混凝土拱架代替普通钢管混凝土拱架进行试验研究,并设计一种新型柔性节点即插入式灌浆节点。同时,以往人们对于薄壁钢管混凝土拱架力学性能等方面的研究主要集中在实验室内,而将其作为隧道支护的现场试验研究较少[10−12]。为深入研究薄壁钢管混凝土拱架在隧道支护中的应用,本文作者在济南某电缆隧道工程中进行了现场支护试验,并采用ABAQUS软件进行数值分析。

1 试验概况

1.1 工程概况

试验位于济南某电缆隧道施工现场。该隧道基本处于强风化岩层中,覆土厚度为6.5~8.0 m,长度为150.0 m。隧道采用超前小导管进行超前支护,导管纵距1.5 m,然后喷射C25早强混凝土进行全断面初期支护,随后进行格栅钢架或薄壁钢管混凝土支护,最后进行二次衬砌,采用C30防水混凝土,抗渗等级不小于P8。

1.2 试件设计及加工

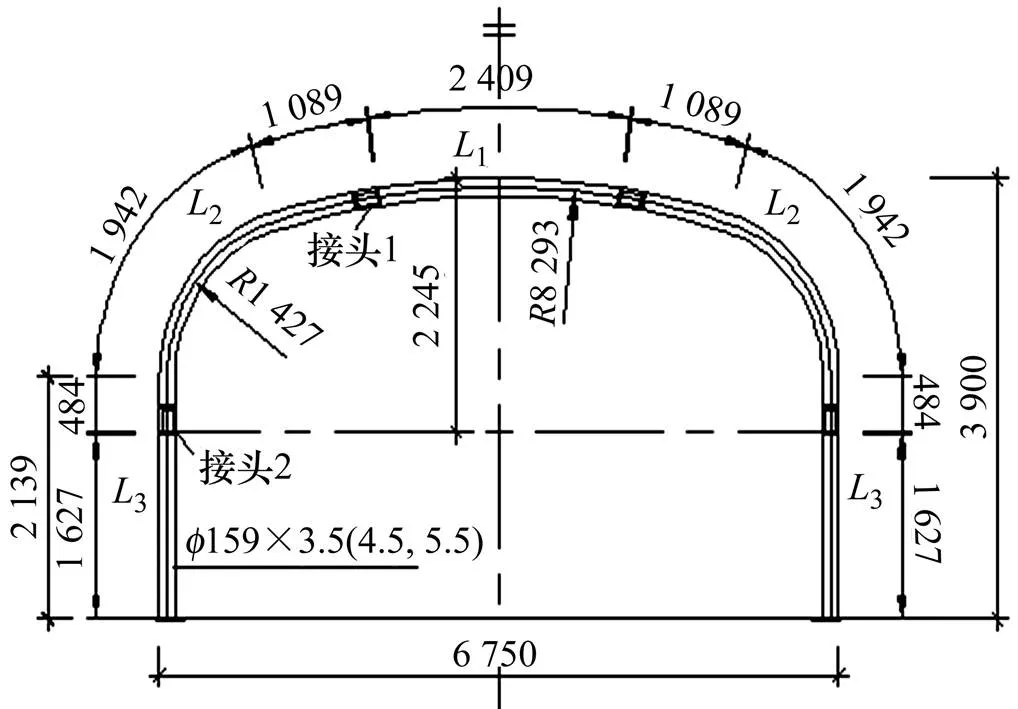

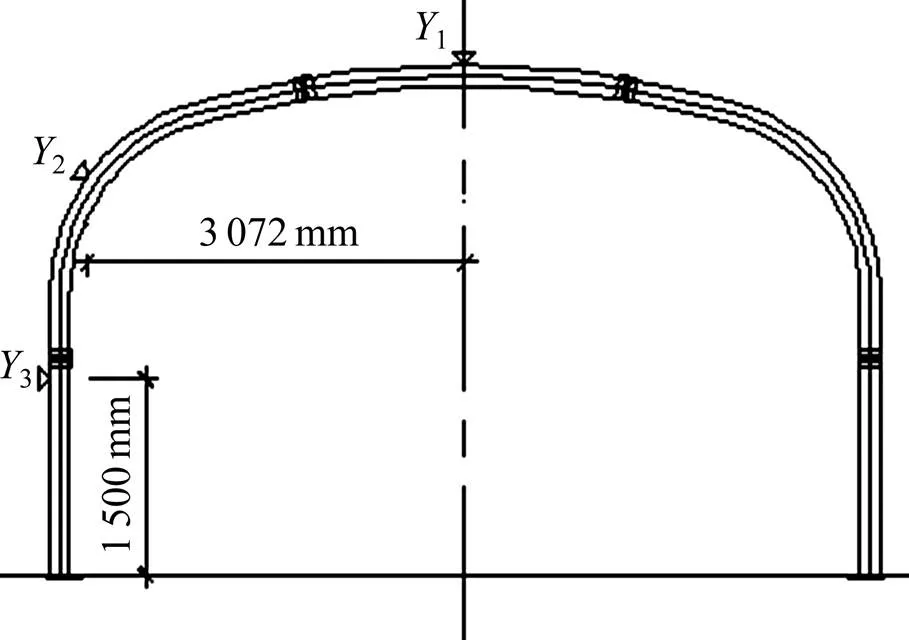

图1所示为钢管混凝土拱架尺寸及分段。为了减轻构件自重以及方便运输安装,本试验将整个钢管支护构件设计成多段,每段钢管一端封死一端开口,待每段钢管填充混凝土振捣密实后,再用预制的封头板将其封死进行养护,最后将各段运输至现场拼接。根据工程前期土质勘察情况,未在本试验中的ST-1~ST-5拱架试件中设置反拱段[13−14]。

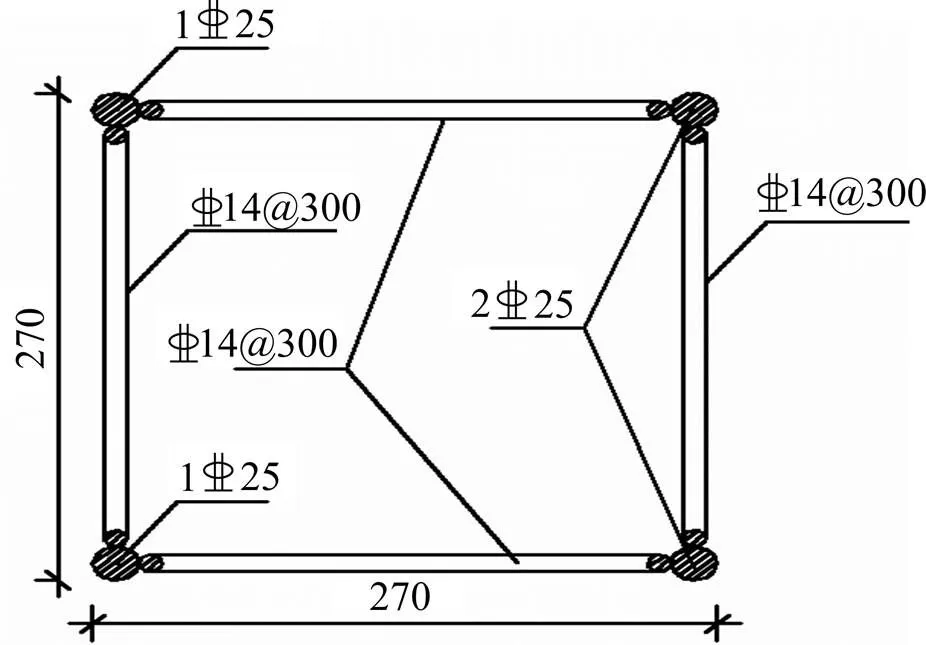

本试验共设计6榀试验构件,分别为5榀薄壁钢管混凝土拱架和1榀格栅钢架,薄壁钢管混凝土试件参数见表1,GS钢架截面见图2。其中,ST代表薄壁钢管,GS代表格栅。

数据单位:mm

表1 薄壁钢管混凝土试件参数

数据单位:mm

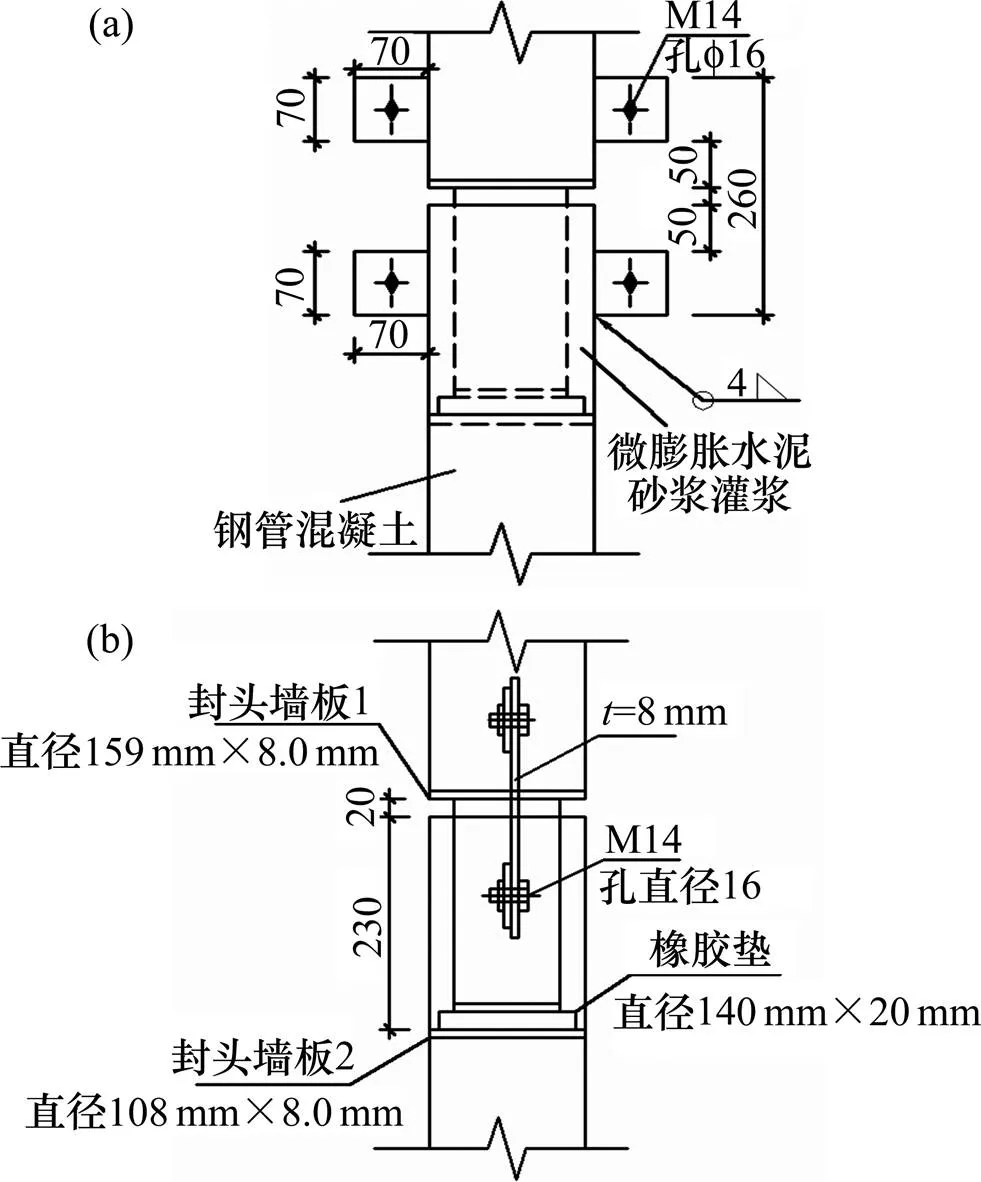

图3所示为插入式灌浆节点大样。由图3可见:针对隧道内的钢管对接,试验设计了一种新型节点即插入式灌浆节点,该节点在王震等[15]对预应力灌浆套管的研究基础之上加以改进。此种连接方式与传统的套管连接及法兰连接等方式相比,具有一定的伸缩性;同时采用微膨胀水泥砂浆进行灌浆可减少支护安装时的现场施焊,并避免因钢管对接而产生的隧道超开挖。

数据单位:mm

按GB/T228—2002《金属材料室温拉伸试验方法》的有关规定对试件用钢进行拉伸试验,所用钢材均为Q235B钢板,测得钢管屈服强度f=255.3 MPa,抗拉强度f=330.7 MPa,弹性模量=2.06×105MPa,泊松比= 0.30。

试验采用C40混凝土,材料配合比及力学性能如表2所示。

2 现场试验监测及分析

2.1 试验监测方案

2.1.1 位移监测

本试验位移监测包含支架两帮收敛监测与顶部沉降监测。支架两帮收敛值采用收敛计测定,顶部沉降量采用水准仪测定。

2.1.2应变监测

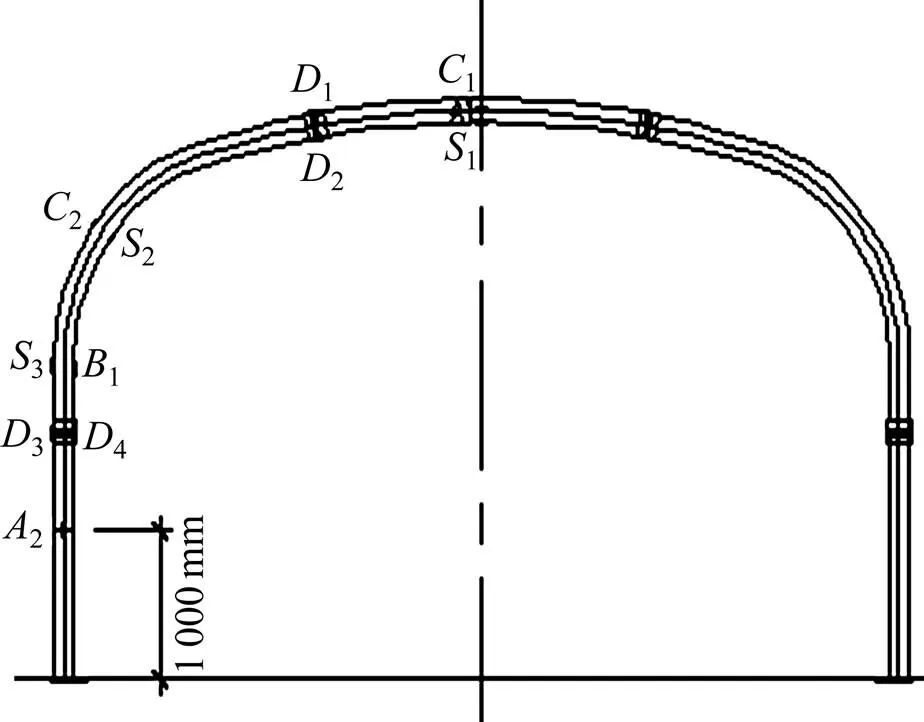

由于试件为左右对称结构,故仅在一侧设置光纤和电阻应变片,如图4所示。测点布置可分为拱顶测区(1,1,1)、最大弯角测区(2,2)、直墙段顶端测区(3,1)、节点测区(1~4)及直墙段测区(2),其中1,2和3为光纤光栅布测点[16]。

图4 光纤和电阻应变片布置图

2.1.3 压力监测

每榀支架设置3个压力计(Y1~Y3),压力计布置如图5所示。压力计布置在支架和围岩之间,并用钢筋绑扎至支护外表面的设计位置。

2.2 试验结果及分析

2.2.1 位移监测结果分析

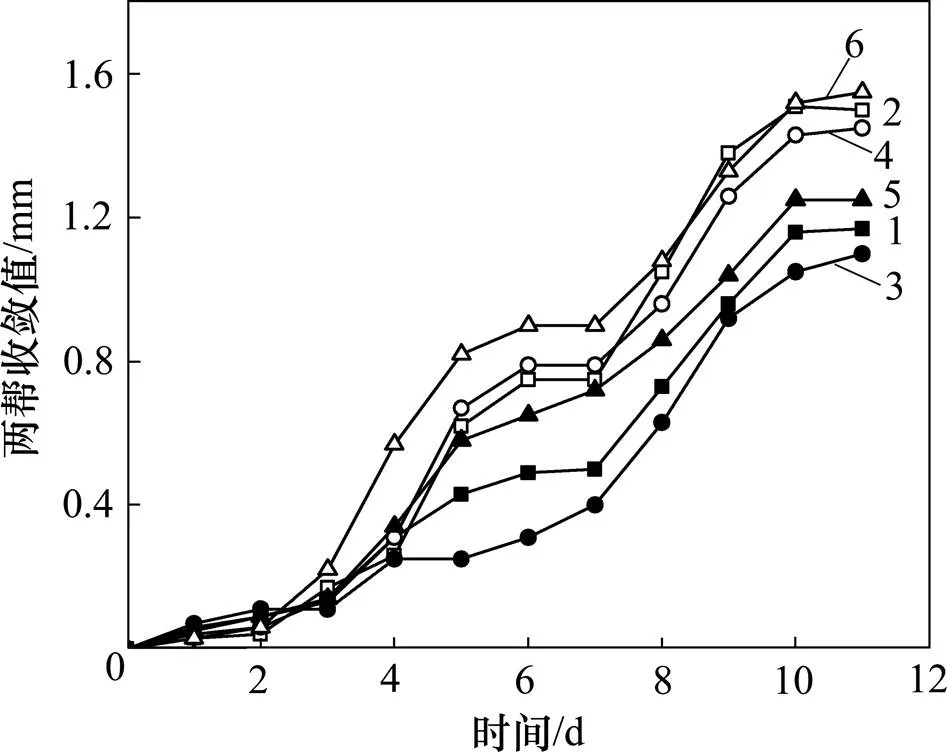

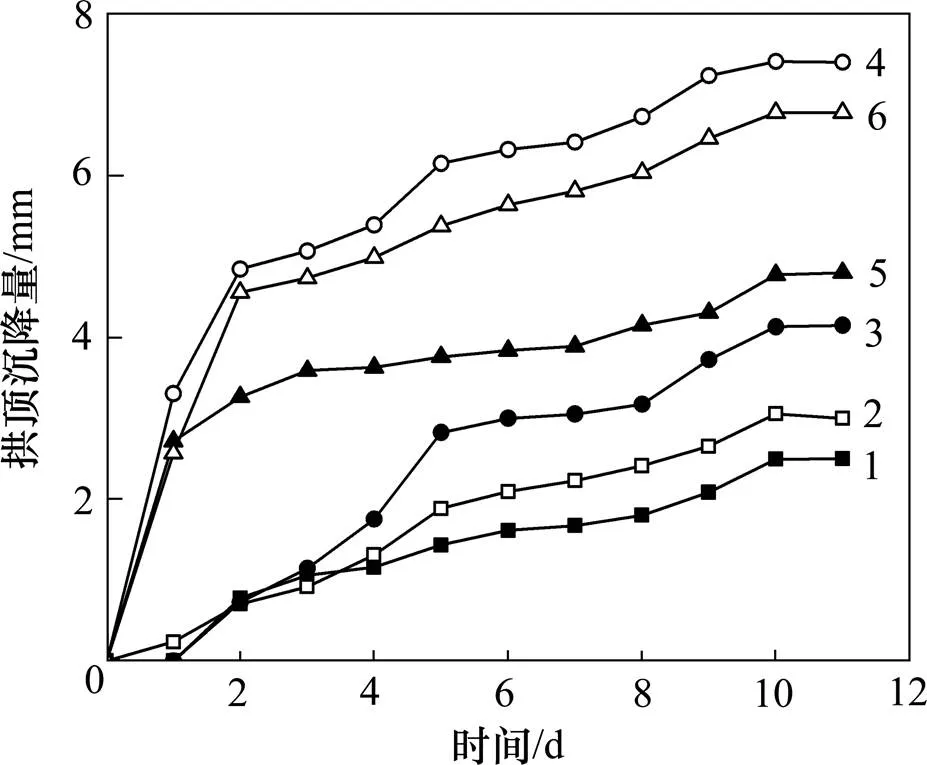

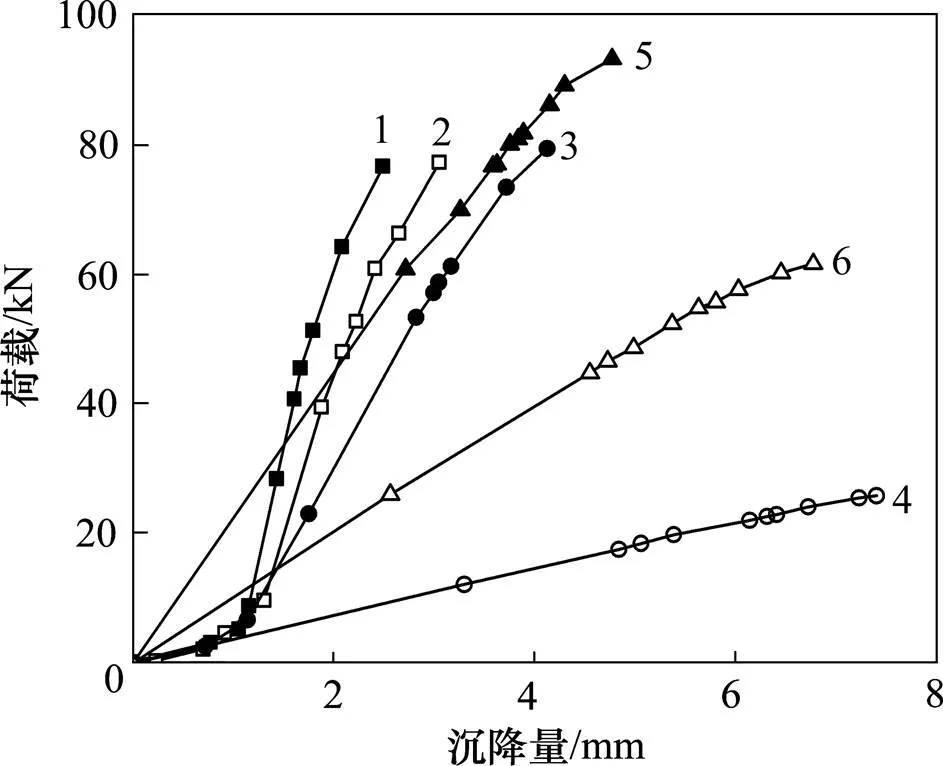

图6所示为两帮收敛−时间曲线。10 d后,隧道的水平和垂直变形基本达到稳定,因此,后期不明显变形未在图中体现。隧道的两帮收敛值均小于1.7 mm,前3 d各拱架收敛值较为接近,后期钢管拱架(ST2除外)收敛值均低于格栅钢架。在第8天之后,出现ST2拱架收敛值与GS钢架收敛值较接近的现象,推测是由于ST2拱架中的混凝土填充不够均匀导致。ST1~ST3拱架的收敛值并未随壁厚降低而减少,说明具有可缩行的新型节点对两帮收敛值影响较大。图7所示为拱顶沉降量−时间曲线,薄壁钢管混凝土拱架ST-1~ST-3、空心钢管拱架ST-4和GS钢架的拱顶最大沉降量分别小于5.0,7.5和7.0 mm。

表2 混凝土材料用量及力学性能

图5 压力计布置图

1—ST-1;2—ST-2;3—ST-3;4—ST-4;5—ST-5;6—GS。

1—ST-1;2—ST-2;3—ST-3;4—ST-4;5—ST-5;6—GS。

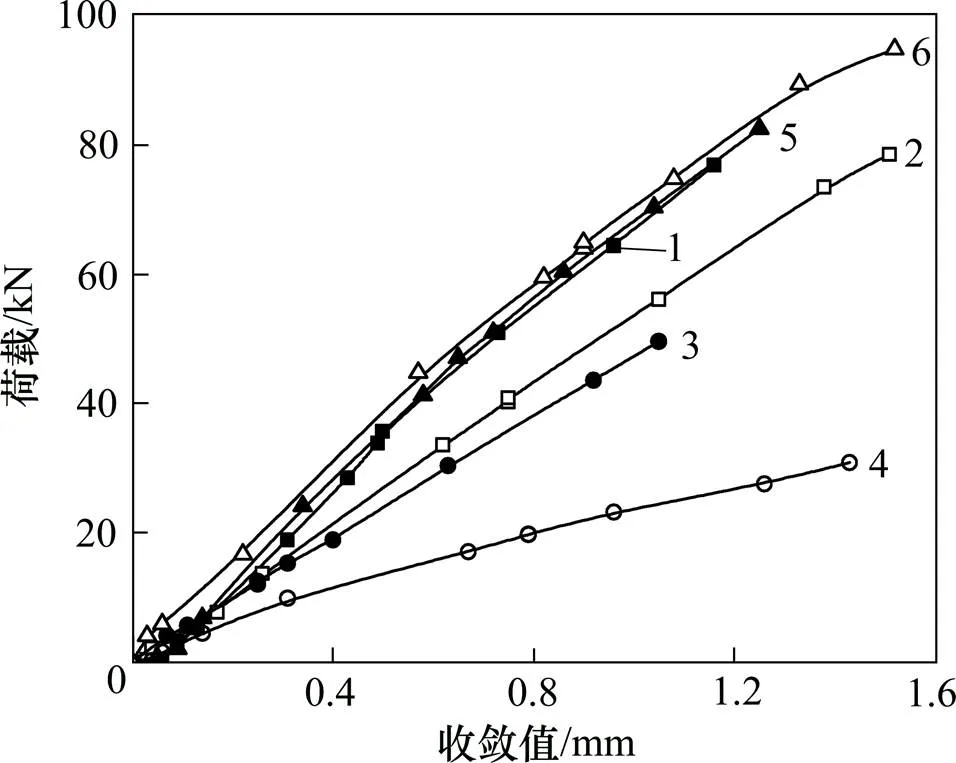

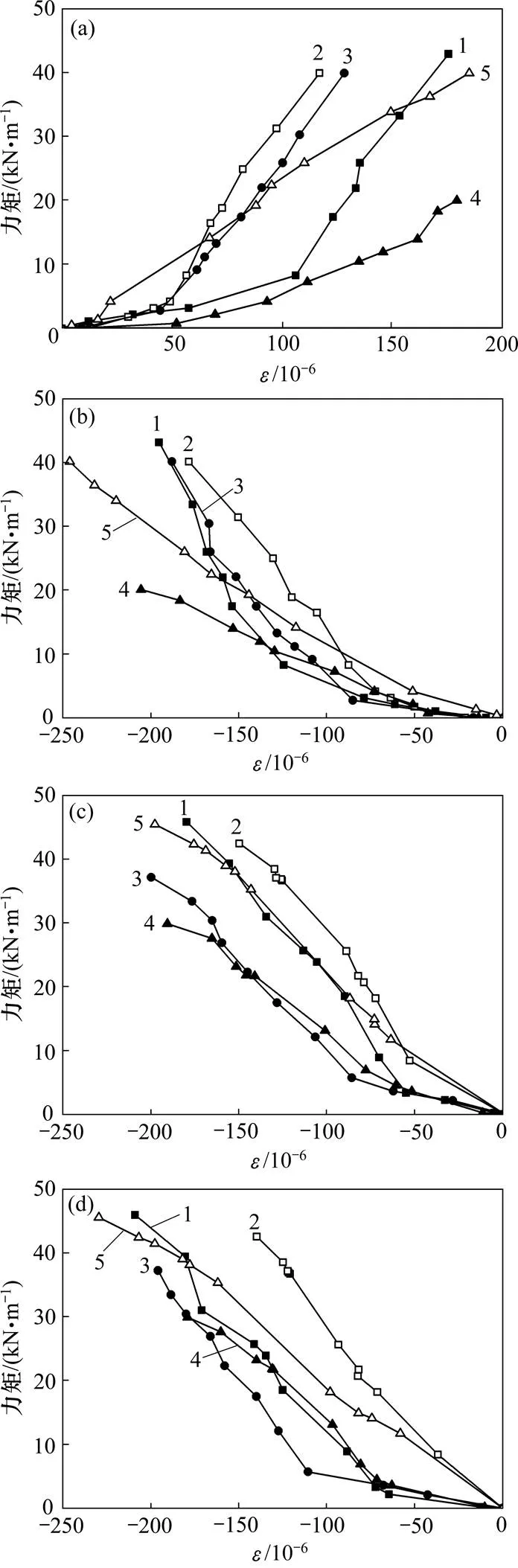

图8所示为两帮荷载−收敛曲线。从图8可见:各曲线的斜率基本未发生变化;空心钢管拱架ST-4的斜率明显低于其他拱架的曲线斜率,说明是否填充混凝土均对支架刚度具有显著的影响;随着管壁的加厚,ST-1~ST-3拱架直线斜率增大,水平变形降低;在相同荷载作用下,由于GS钢架水平方向刚度有所提高(下部由反拱段连成一体),使得薄壁钢管混凝土拱架的水平变形值略比GS钢架的大。

1—ST-1;2—ST-2;3—ST-3;4—ST-4;5—ST-5;6—GS。

图9所示为拱顶荷载−沉降曲线。从图9可见:受荷初期,ST-1~ST-3拱架曲线出现下凹段,一方面是由于新型节点具有一定的可缩性,另一方面是由于拱架与围岩之间的空隙受到挤压,此后近似为直线段;随着壁厚减小,拱架的垂直变形增大;ST-4拱架为空心钢管,因此,空隙压密以及节点压缩的时间很短,故虽采用新型节点但未出现明显下凹段,同时曲线斜率最低,产生了较大的沉降量;采用普通套管连接的ST-5拱架与GS钢架的曲线图均未出现下凹段,说明曲线的下凹是由于新型节点的可缩性导致的;与ST-1拱架相比,ST-5拱架直线段斜率较小,可见新型节点的抗变形能力较强;在相同荷载作用下,薄壁钢管混凝土拱架ST-1~ST-3的拱顶沉降量明显比GS钢架的低。

1—ST-1;2—ST-2;3—ST-3;4—ST-4;5—ST-5;6—GS。

2.2.2 应变监测结果分析

试验分别监测了ST-1~ST-5拱架的外侧、中轴线、内侧及节点处的切向应变。

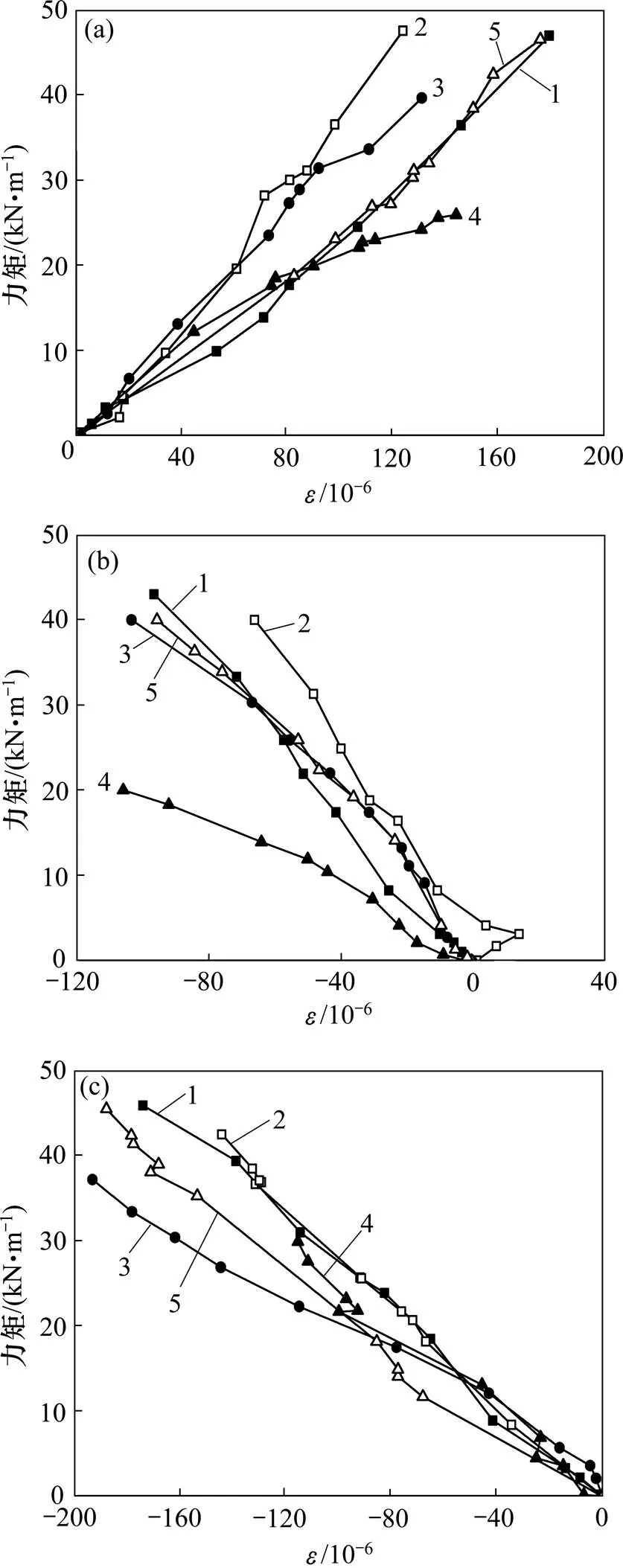

图10所示为支架外侧应变监测结果。由图10可见:各测点(ST-2中的2除外)的应变曲线近似为直线,可见试验期间支架基本处于弹性工作阶段。推测ST-2支架的钢管存在一定缺陷或者产生了局部应力集中(内部混凝土填充空隙引起),使得最大弯角2处产生了正应变。试件1处受拉,2(ST-2除外)和3处受压,1处和3处外侧最大应变绝对值均小于200×10−6,2处外侧最大应变绝对值小于120×10−6。

(a) 拱顶C1处外侧应变测试结果;(b) 最大弯角C2处外侧应变测试结果;(c) 直墙段顶端S3处外侧应变测试结果

图11所示为支架中轴线的切线应变监测结果。由图11可以发现:各测点的曲线基本为直线,拱顶1处和直墙段2处均受压,1处中轴线最大应变绝对值小于100×10−6,2处中轴线最大应变绝对值小于 200×10−6。

(a) 支架拱顶A1处中轴线应变测试结果;(b) 直墙段A2处中轴线应变测试结果

图12所示为支架内侧的切线应变监测结果。由图12可见:各测点的曲线斜率基本变化不大,试件处于弹性工作阶段。1处最大应变绝对值小于275×10−6,2处和1处最大应变绝对值小于250×10−6,内侧各测点均受压。空心钢管拱架ST-4的斜率明显小于其他实心钢管混凝土拱架(ST-1~ST-3),说明钢管内部填充的混凝土能显著提高支架刚度。支架内侧应变曲线受节点形式及壁厚的影响较小。

图13所示为支架节点处应变监测结果。由图13可见:ST-1~ST-4拱架采用新型插入式灌浆节点连接,其曲线大致可划分为前期平缓段与后期增长段,说明新型节点在受荷前期表现出一定的柔性。ST-5拱架采用普通套管连接,则没有明显的前期平缓段,说明该节点刚度较大。除节点1处受拉之外,其余节点处均受压,1节点处的最大应变绝对值小于200×10−62~4节点处的最大应变绝对值小于250×10−6。

(a) 支架拱顶S1处内侧应变测试结果;(b) 最大弯角S2处内侧应变测试结果;(c) 直墙段顶端B1处内侧应变测试结果

(a) 节点D1处应变测试结果;(b) 节点D2处应变测试结果;(c) 节点D3处应变测试结果;(d) 节点D4处应变测试结果

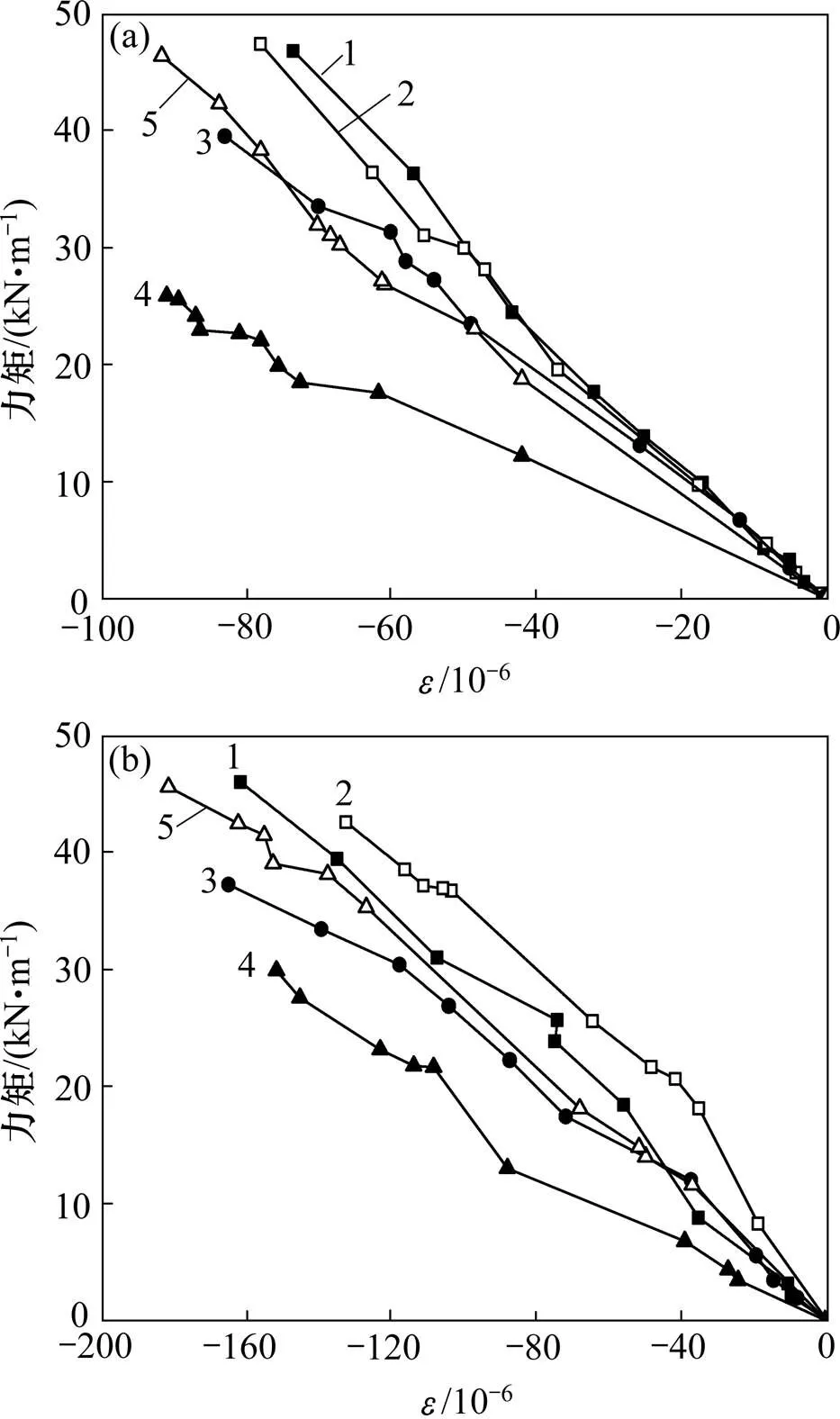

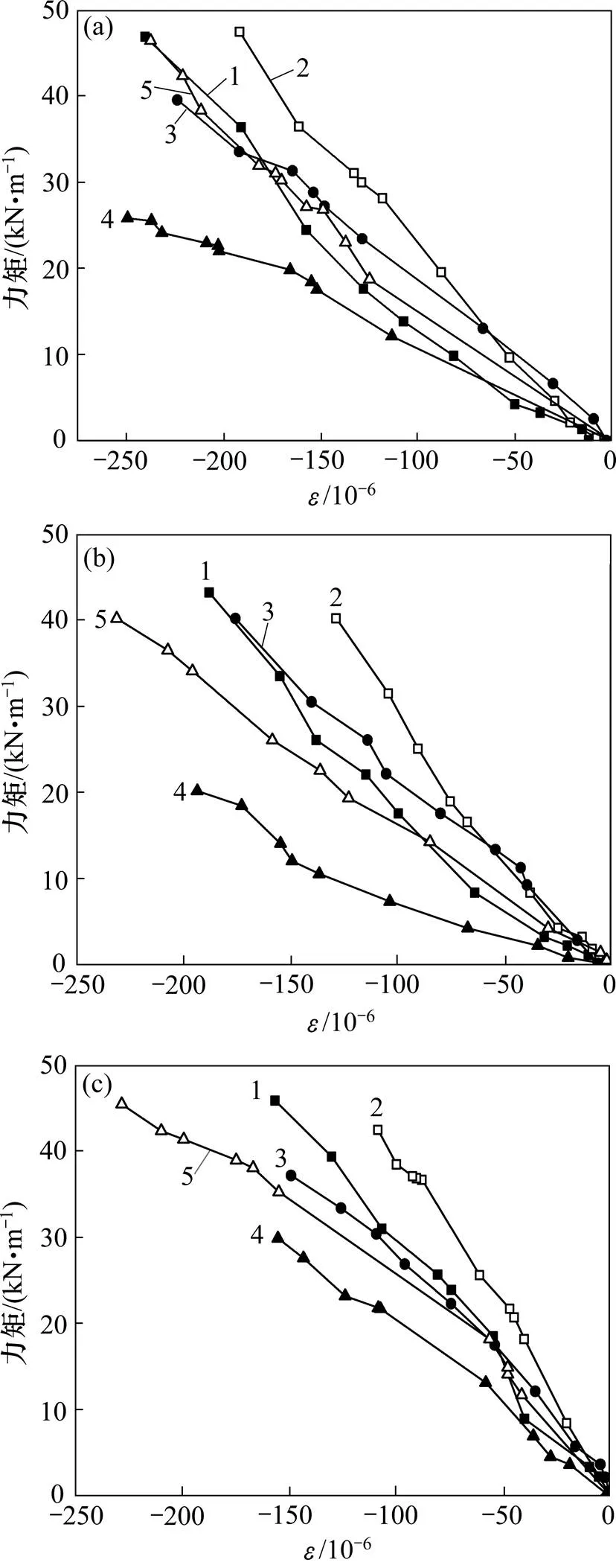

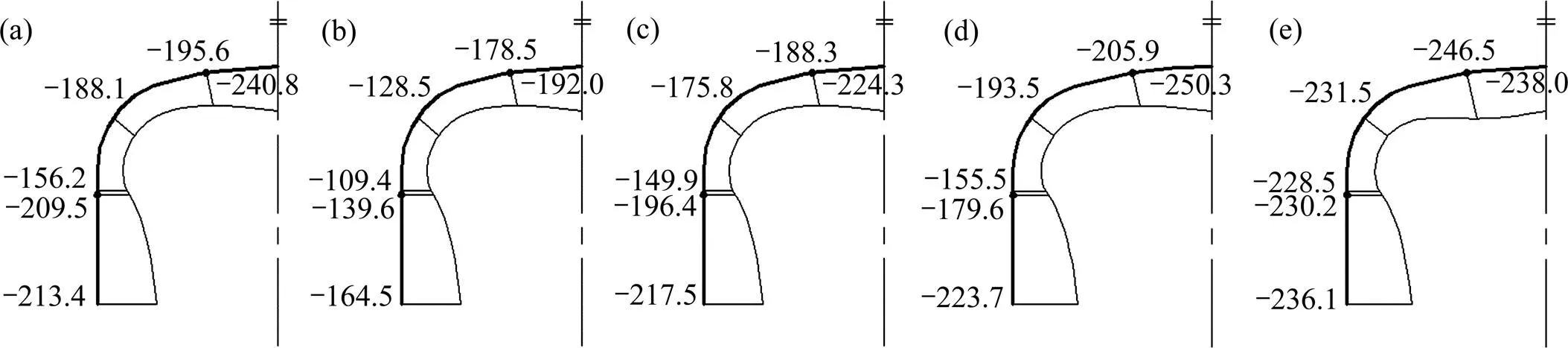

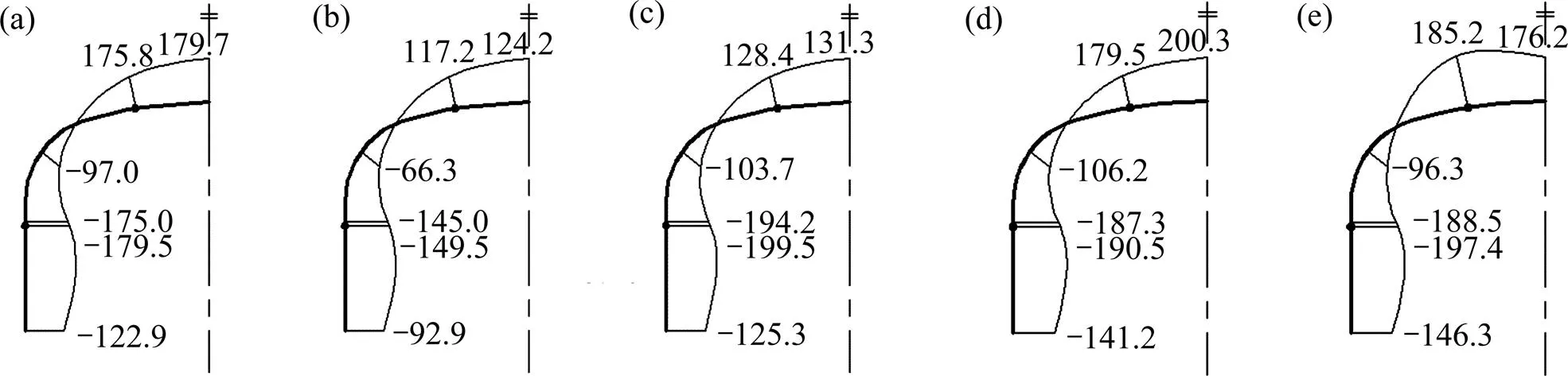

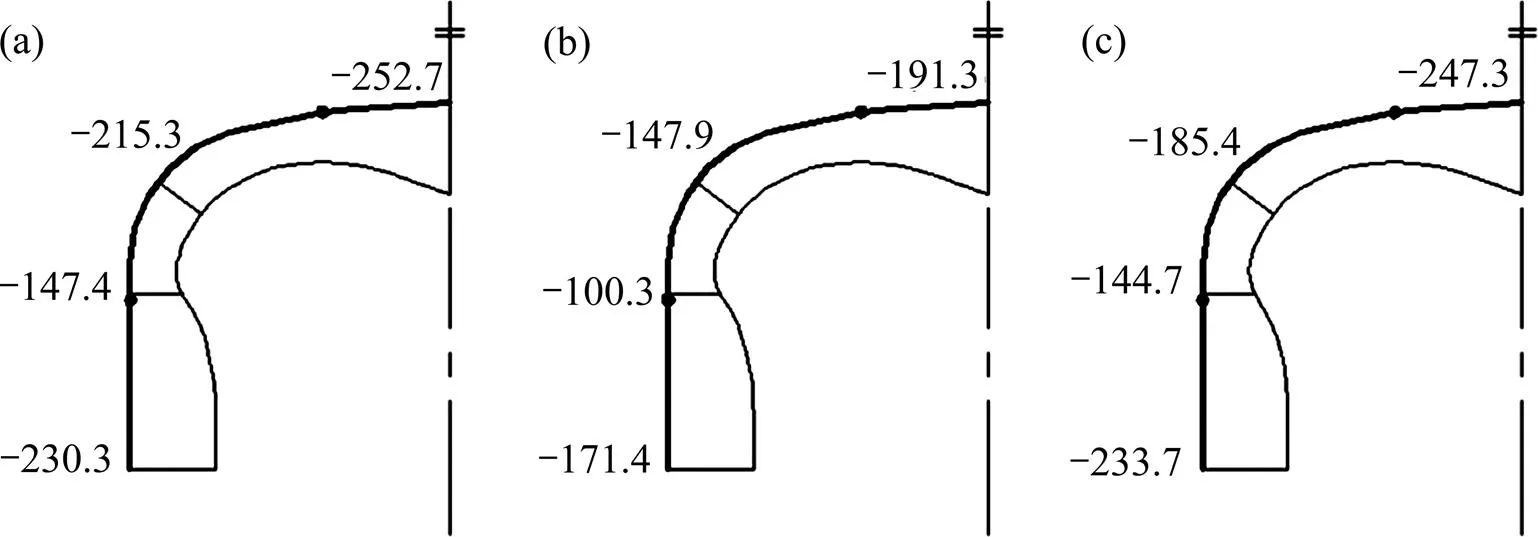

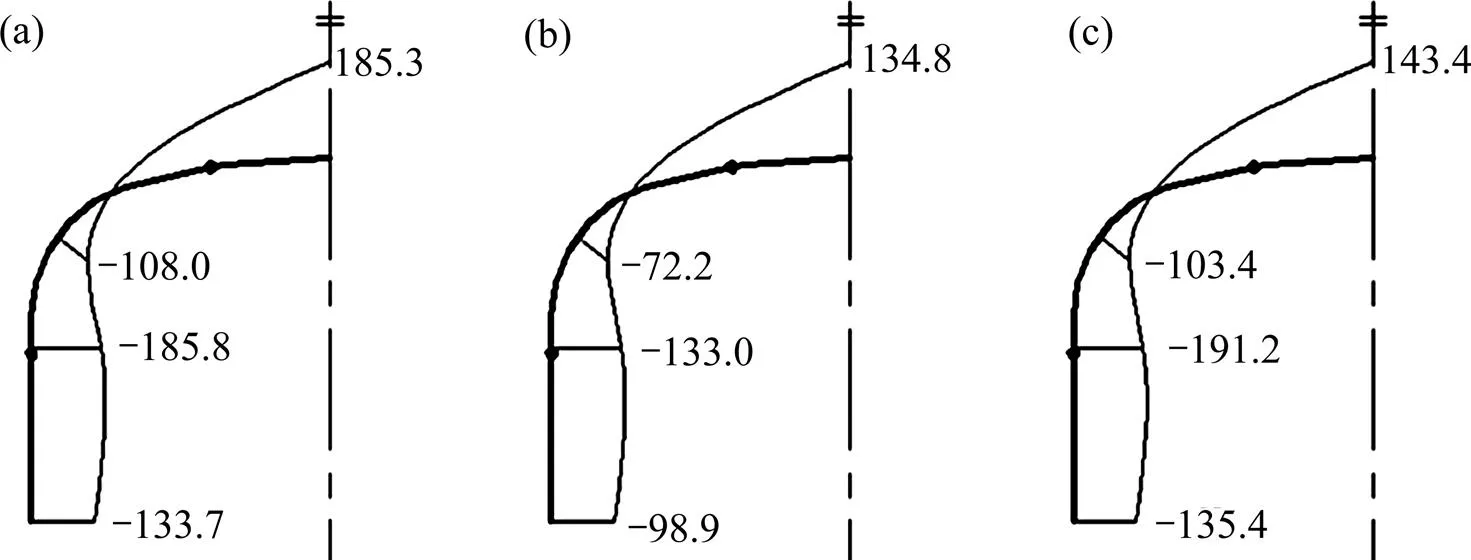

2.2.2.5 内、外边缘应变分布曲线

由于试件为对称结构,本试验只对试件左半边的内、外边缘最大应变分布曲线进行监测,结果如图14与15所示。从图中可以看出:5榀支架的内边缘均受压,拱顶、节点以及柱脚附近压应变较大;除采用普通套管连接的拱架ST-5的最大压应变出现在上部节点附近之外,其余ST-1~ST-4拱架的最大压应边均出现在拱架顶部区域。试件的外边缘由拱顶向柱脚方向逐渐由最大拉应变转变为压应变,最大压应变出现在下部节点附近。

3 数值计算与对比分析

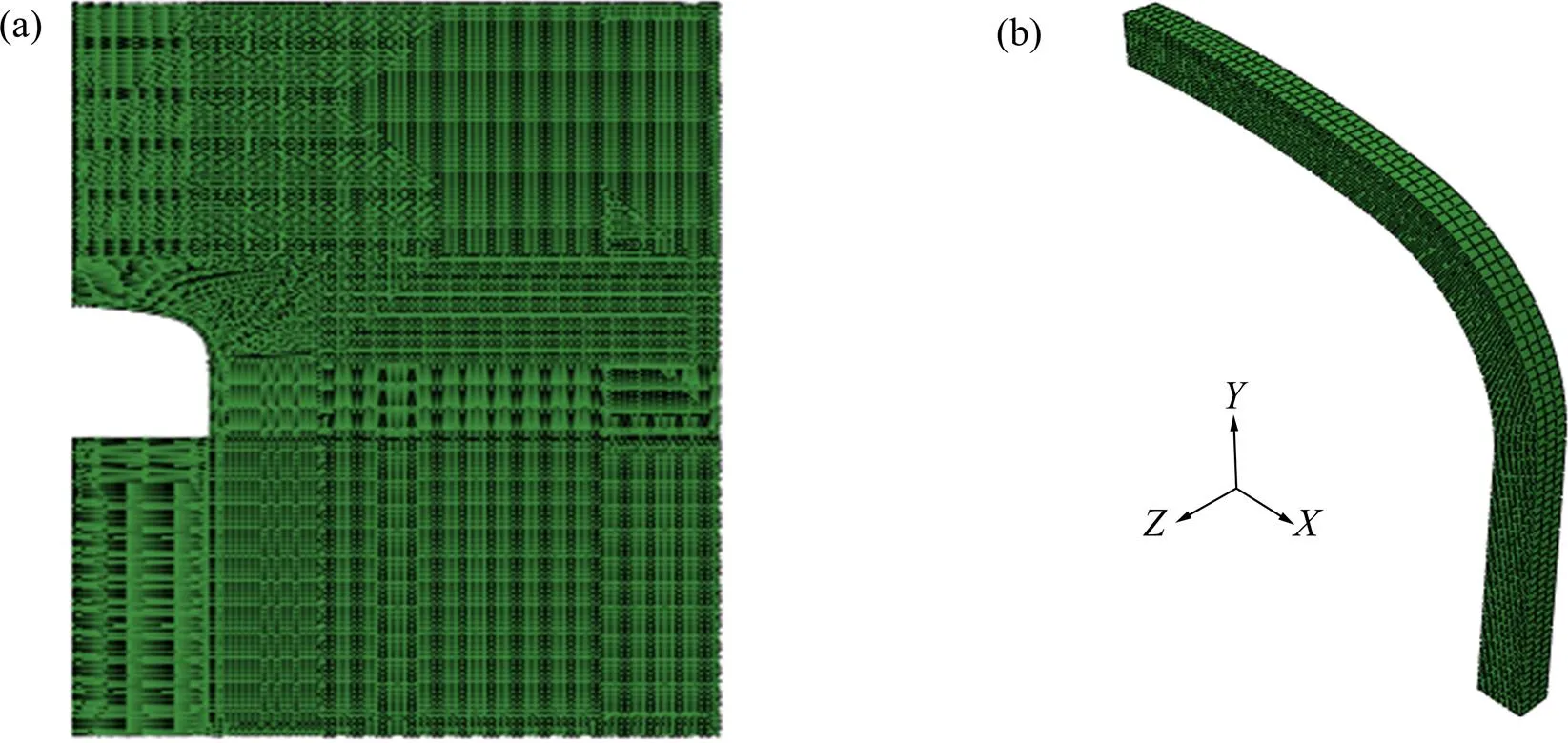

3.1 薄壁钢管混凝土支架的有限元模型

采用通用有限元软件ABAQUS对ST-1~ST-3薄壁钢管混凝土试件进行数值分析。钢管单元采用具有8个结点的壳单元,每个结点有5个自由度。钢材弹性模量取206 GPa,泊松比为0.3。混凝土计算采用塑性损伤模型,单元采用具有20个结点的实体单元, 每个结点有3个自由度。混凝土弹性模量取(其中,为混凝土圆柱体的抗压强度,泊松比为0.2)。采用摩擦模型定义混凝土与钢管之间的接触关系,摩擦因数取0.25。

由于试验支架为对称结构,故仅需建立1/2模型进行计算分析,如图16所示。将试验期间监测的位移值取为模型荷载,随后将有限元模型计算结果与试验监测结果进行对比分析。

3.2 有限元计算结果与对比分析

图17所示为支架内边缘应变有限元计算分布曲线,图18所示为支架外边缘应变有限元计算分布曲线。支架最大应变的试验与有限元分析结果对比如表3所示。

数据为应变,单位为10−6

数据为应变,单位为10−6

(a) 隧道整体网格;(b) 衬砌与支护部分网格

数据为应变,单位为10−6

数据为应变,单位为10−6

表3 支架最大应变有限元与试验结果对比

注:FEM为最大应变有限元结果;T为最大应变试验结果;拉应变为正,压应变为负。

由表3可知:支架应变的试验与有限元分析结果较相符,具有相似的曲线分布形式。ST-1~ST-3薄壁钢管混凝土拱架外边缘各测点(柱角、直墙段顶、最大弯角处、拱顶)的平均误差率分别为7.2%,5.5%,7.1%和6.4%,内边缘各测点(柱角、直墙段顶、最大弯角处、拱顶)的平均误差率分别为6.1%,6.2%,3.0%和6.0%,拱架各测点最大误差率为10.2%。对比分析结果表明:本文所选取的有限元模型及参数较合理,可用于对类似的钢管混凝土支护工程进行结构分析。

4 结论

1) 试验期间所有试件均处于弹性工作阶段。

2) 薄壁钢管混凝土拱架可有效抵抗围岩变形,与格栅钢架相比,具有较强的刚度。

3) 随着壁厚增加,薄壁钢管混凝土拱架的抗变形能力增强;实心钢管混凝土拱架的刚度明显高于空心钢管拱架的刚度。

4) 受荷前期,新型插入式灌浆节点具有一定的柔性,与普通套管相比,新型节点连接的支架具有更强的抗变形能力。

5) ST-1~ST-5拱架的内边缘均受压,拱顶、节点以及柱脚附近压应变较大;试件的外边缘由拱顶向柱脚方向逐渐由最大拉应变转变为压应变,最大压应变出现在下部节点附近。

6) 薄壁钢管混凝土拱架内、外边缘应变分布有限元计算结果,与试验结果较吻合,最大误差率为10.2%,模型及参数选取合理,可用于对类似支护工程进行结构分析。

[1] 臧德胜, 李安琴. 钢管混凝土支架的工程应用研究[J]. 岩土工程学报, 2001, 23(3): 342−344. ZANG Desheng, LI Anqin. Study on concrete-filled steel tube supports[J].Chinese Journal of Geotechnical Engineering, 2001, 23(3): 342−344.

[2] 苏林王, 臧德胜. 钢管混凝土支架构件工作性能的模型试验研究[J]. 地下空间与工程学报, 2005, 1(3): 397−400. SU Linwang, ZANG Desheng. Model experimental study on working performance of concrete-filled steel tube supports[J]. Chinese Journal of Underground Space and Engineering, 2005, 1(3): 397−400.

[3] 谷拴成, 刘皓东. 钢管混凝土拱架在地铁隧道中的应用研究[J]. 铁道建筑, 2009(12): 56−59. GU Shuancheng, LIU Haodong. Study on application of concrete-filled steel tube frames in metro tunnel[J]. Railway Engineering, 2009(12): 56−59.

[4] 韩林海. 钢管混凝土结构—理论与实践[M]. 2版. 北京: 科学出版社, 2007: 21−22. HAN Linhai. Concrete filled steel tubular structures from theory to practice[M]. 2nd ed. Beijing: Science Press, 2007: 21−22.

[5] 高延法, 王波, 王军, 等. 深井软岩巷道钢管混凝土支护结构性能试验及应用[J]. 岩石力学与工程学报, 2010, 29(S1): 2604−2609. GAO Yanfa, WANG Bo, WANG Jun, et al. Test on structural property and application of concrete-filled steel tube support of deep mine and soft rock roadway[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(S1): 2604−2609.

[6] 王琦, 李术才, 王汉鹏, 等. 可缩式钢管混凝土支架力学性能及经济效益[J]. 山东大学学报(工学版), 2011, 41(5): 103−107. WANG Qi, LI Shucai, WANG Hanpeng, et al. Mechanical property and economic effect of contractible concrete filled steel tube support[J]. Journal of Shandong University (Engineering Science), 2011, 41(5): 103−107.

[7] 李为腾, 王琦, 王德超, 等. 矿用U 型约束混凝土拱架轴压短柱试验研究及应用[J]. 采矿与安全工程学报, 2014, 31(1): 1−9. LI Weiteng, WANG Qi, WANG Dechao, et al. Experimental study on short columns under axial load of U-type confined concrete arch centering and its application in mine[J]. Journal of Mining & Safety Engineering, 2014, 31(1): 1−9.

[8] 王琦, 李为腾, 李术才, 等. 深部巷道U 型约束混凝土拱架力学性能及支护体系现场试验研究[J]. 中南大学学报(自然科学版), 2015, 46(6): 2250−2260. WANG Qi, LI Weiteng, LI Shucai, et al. Field test study on mechanical properties of U-type confined concrete arch centering and support system in deep roadway[J]. Journal of Central South University (Science and Technology), 2015, 46(6): 2250−2260.

[9] 王琦, 邵行, 李术才, 等. 方钢约束混凝土拱架力学性能及破坏机制[J]. 煤炭学报,2015, 40(4): 922−930. WANG Qi, SHAO Xing, LI Shucai, et al. Mechanical properties and failure mechanism of square type confined concrete arch centering[J]. Journal of China Coal Society, 2015, 40(4): 922−930.

[10] JIANG Aoyu, CHEN Ju, JIN Weiliang. Experimental investigation and design of thin-walled concrete-filled steel tubes subject to bending[J]. Thin-Walled Structures, 2013, 63: 44−50.

[11] UY B. Strength of concrete filled steel box columns incorporating local buckling[J]. Journal of Structural Engineering, 2000, 126(3): 341−352.

[12] TAO Zhong, HAN Linhai, WANG Dongye. Strength and ductility of stiffened thin-walled hollow steel structural stub columns filled with concrete[J]. Thin-Walled Structures, 2008, 46(10): 1113−1128.

[13] CECS 254: 2009, 空心钢管混凝土结构技术规程[S]. CECS 254: 2009, Technical specification of hollow concrete- filled steel tubular structures[S].

[14] CECS 28:2012, 钢管混凝土结构技术规程[S]. CECS 28:2012, Technical specification for concrete-filled steel tubular structures[S].

[15] 王震, 蒋首超, 张洁. 预应力灌浆套管连接的结构性能研究[J]. 建筑钢结构进展, 2010(6): 11−18. WANG Zhen, JIANG Shouchao, ZHANG Jie. Structural performance of prestressed grouted pile-to-sleeve connection[J]. Progress in Steel Building Structures, 2010(6): 11−18.

[16] 林钧岫, 王文华, 王小旭. 光纤光栅传感技术应用研究及其进展[J]. 大连理工大学学报, 2004, 44(6): 931−936. LIN Junxiu, WANG Wenhua, WANG Xiaoxu. Study of application and evolution of fiber grating sensors technique[J]. Journal of Dalian University of Technology, 2004, 44(6): 931−936.

(编辑 陈爱华)

Experimental study on mechanical behavior of concrete-filled thin-walled steel tube supported in tunnel

HOU Hetao1, MA Su1, WANG Qi2, JIN Yanjun3, ZHU Wencan1, CHEN Lei1

(1. School of Civil Engineering, Shandong University, Jinan 250061, China;2. Research Center of Geotechnical and Structural Engineering, Shandong University, Jinan 250061, China;3. Department of Building Engineering, Mianyang Vocational and Technical College, Mianyang 621000, China)

Five concrete-filled thin-walled steel tubes (CTST) and one steel grid were designed as supports, and they were tested in a cable tunnel in Jinan. Test parameters included thickness of steel tube, connection type of steel tube and concrete-filled in steel tube or not. In addition, the CTST mechanical behaviors were compared with that of the steel grid. The results show that in a short period of time, the CTST support can ensure the stability of surrounding rock and its resistance is superior to the traditional steel grid. With the increase of deformation of the rock and soil in the tunnel, the CTST supports with the new connection have good compression resistance. The absolute strain values of vault, connections and tube foot are larger. The finite element (FE) analysis by ABAQUS program is conducted, the analysis results agree well with the test results.The FE model and parameters are proved to be reliable. It can be applied in the engineering projects.

concrete-filled thin-walled steel tube; support used in tunnel; cementitious grouted sleeve connection; finite element analysis

10.11817/j.issn.1672-7207.2017.05.026

TU94+2

A

1672−7207(2017)05−1316−10

2016−06−29;

2016−08−15

国家自然科学基金资助项目(51674154,51474095);山东省自然科学基金资助项目(ZR2016EEM07);中国博士后科学基金资助项目(2016M590150,2016M602144) (Projects(51674154, 51474095) supported by the National Natural Science Foundation of China;Project(ZR2016EEM07) supported by the National Natural Science Foundation of Shandong Province; Projects(2016M590150, 2016M602144) supported by China Postdoctoral Science Foundation)

王琦,博士(后),副教授,从事岩土工程方向的研究;E-mail: wangqi@sdu.edu.cn