轧制板形对铝板带剪切后宽度影响的研究

吴俊辉 黄长清 蔡央 刘磊磊 谷向磊

(中南大学机电工程学院高性能复杂制造国家重点实验室,湖南长沙 410083)

轧制板形对铝板带剪切后宽度影响的研究

吴俊辉 黄长清 蔡央 刘磊磊 谷向磊

(中南大学机电工程学院高性能复杂制造国家重点实验室,湖南长沙 410083)

本文通过试验测出板形指标中的波高、波长及铝板带的宽度,并计算出板形数据、残余应力和宽度偏差,运用MATLAB软件对比波高、板形数据、残余应力与宽度偏差变化趋势之间的关系,并提出减小宽度偏差的措施。结果表明,宽度偏差的变化与波高、板形的变化成正相关性。当板形或残余应力大于某一临界值时,实际宽度相对设定宽度偏大,说明此时板形或残余应力对宽度的变化起主要作用;当板形或残余应力小于相对应的临界值时,实际宽度相对设定宽度既有偏大也有偏小的情况,说明宽度的变化不只是由板形和残余应力决定的。

铝板带;板形数据;残余应力;宽度偏差

铝板带作为一种高质量、高精度、高性能的多用途材料,广泛应用于建筑、航空航天、食品、兵器、交通运输、化工和医药等国民经济的各行各业。随着应用技术的持续提高以及节能降耗的要求,对于板带材各项质量指标提出了更高的要求,也对板带材生产提出了更高的过程控制要求[1]。

在轧制过程中的不均匀变形会导致铝板带产生残余应力,从而产生一些板形缺陷,包括“明”板形缺陷和“潜”板形缺陷,即产生板形不良。对此已有不少学者及业内相关人士进行了大量的研究,如张秀玲等[2]基于板带板形与残余应力之间的关系,应用残余应力的横向分布,建立了板形控制传递矩阵的数学模型;曾纪杰等[3]分析了轧制板带产生的残余应力,计算了纵向非均匀应变分布,推导出残余应力及其引起的失稳起皱的临界参数计算公式;赵丽丽等[4]利用MSC软件建立了轧制力学模型,仿真分析了铝板带冷轧后残余应力的分布。因此,对于铝板带通过精整切边后,由于残余应力的存在,那么其真实板带宽度必然与名义(设定)宽度有一定的出入,而且必然与板形有着密切的关联。

近年来,铝制易拉罐广泛应用于食品行业,以三片罐的应用为例,目前全世界每年消费的易拉罐超过2100亿只,消耗铝近300万t,约占全球铝总消耗量的15%,随着制罐技术和制罐速度的不断提高,制罐厂对铝板带的各种性能要求也越来越高,因此制罐厂对原料带材提出了大宽度、高尺寸精度、高平直度及高表面质量等多项要求,促使板带生产厂不断挖掘材料性能、优化过程控制、加强基础研究、探索深度应用等各个方面作出不懈努力。

本文试分析带材板形对于精整切边宽度的影响,以利于进一步通过控制板形以达到精确控制切边宽度的目的,为优化生产过程控制及提高精度提供参考。

1 试验过程

1.1 试验材料

以三片罐罐体料铝合金3104H19为试验材料,铝板带宽度为850~2080mm,厚度为0.25~0.30mm。其物理性能是:液相点的温度约为654℃,固相点的温度约为629℃,密度约为2.72×103kg/m3,室温下的热导率为162W/mk,电极电位为-0.80V,弹性模量为70GPa,泊松比为0.35。该材料的化学成分(质量分数)见表1,力学性能及工艺性能见表2,该合金属于Al-Mg-Mn系热处理不可强化合金,主要通过变形来提高强度。

表1 合金的化学成分(质量分数)

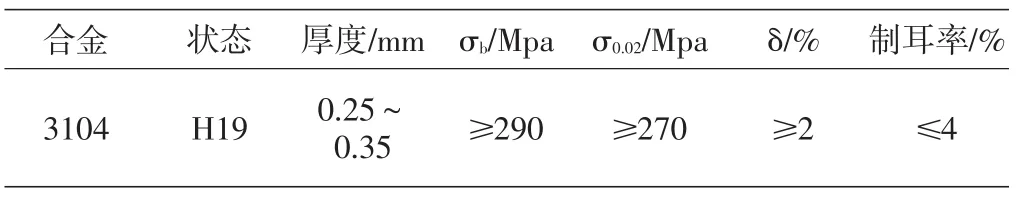

表2 合金的力学性能及工艺性能

板锭经过热粗轧→热精轧→退火→冷轧→精整工艺或热粗轧→热(连)精轧→冷轧→精整工艺,生产罐体料。对于特硬状态(H19)铝罐体料的冷轧加工率至少要大于85%。生产0.25~0.30mm厚的铝罐体料,冷轧前的热轧坯料的厚度为2.0~2.5mm。

1.2 测量工具或仪器

米尺或钢尺,用于测量板带浪形波长。塞尺或卡尺,用于测量板带浪形波高。MMP-2000mm/VHW数字长度测量仪,用于测量板带宽度。该测量仪由Hymark公司生产,其具有带T形槽的导轨,便于改装;高性能滑动轴承,平稳轻松定位;高精度非接触磁性线性编码器,用于直接测量;精准地接地触点板;轻量和便携式设计;光滑无磨损的测量表面等特性。

1.3 试验原理与方案

制罐厂对铝板带的综合性能的要求很高,要求铝板带的抗拉强度为275~310MPa,屈服强度为255~300MPa,伸长率为2%~3%,制耳率小于4%;板带材表面无明显波纹,表面光洁度均匀一致,无氧化、压伤、斑痕等缺陷;带厚均匀一致,厚差控制在0.005mm以内,甚至有些用户还要求厚差控制在0.003mm以内。

1.3.1 试验原理。用其波高与波长的比值来表示板形的方法,即翘曲度表示法,是早期日本学者或企业应用较多的一种板形缺陷评价方法。其定义式如下:

式(1)中,λ为翘曲度,以百分数表示;Rw为浪形高度,mm;Lw为浪形波长,mm。

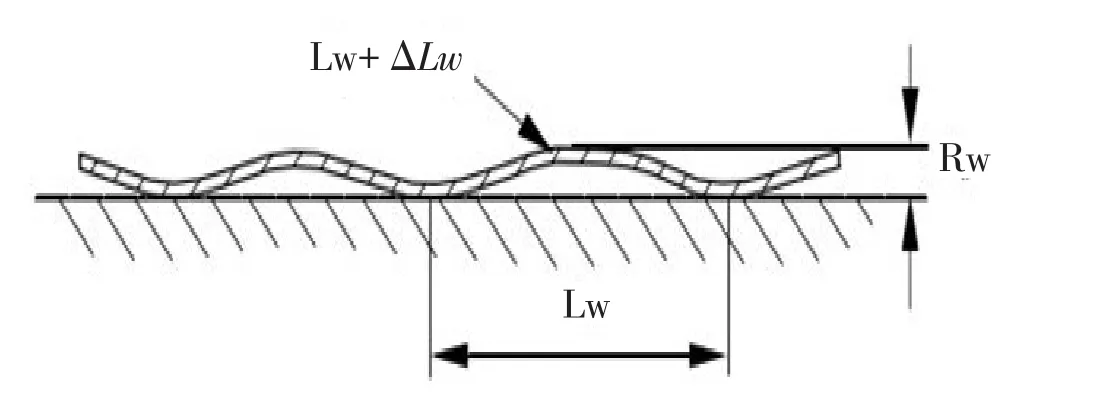

设在图1中与长为Lw的直线部分相对应的曲线部分长为Lw+ΔLw。曲线部分和直线部分的相对长度差为:

式(2)表示了翘曲度λ和最长、最短纵条相对长度差之间的关系,表明板带波形可以作为相对长度差的代替量。

Lw+ΔLw

图1 板形的波形表示法

假设将存在板形缺陷的板带纵切成若干条放置于一水平面上,由于残余内应力的释放,纵切后各条纤维的长度会不一致,对于采用纤维相对长度差表述的板形,实际应用中较多的是I单位,1个I表示相对长度差为10-5,即:

式(3)中,ΔL为纵切后最长纤维长度与最短纤维长度之差;L为所取基准纤维点的轧后长度。

板形与翘曲度的关系为:

由于目前轧制过程中仪表实测的板形大多以I单位表示,而用户对浪形的要求通常以翘曲度表示,为此,根据公式(1)和(4)进行浪形表示方法的换算,即可得知生产线控制浪形的能力能否满足客户的需求。

板带残余应力的计算公式为:

式(5)中,σ表示残余应力,E表示材料的弹性模量。

则板形数据I与残余应力之间的关系为:

1.3.2 试验方案。随机选取19卷有板形浪形缺陷的罐体料铝板带,分别编号为1~19,在每卷铝板带的头、中、尾各取一点作为待测点。具体试验步骤如下:①记录切边生产前罐体料铝板带的设定宽度;②分别针对每卷罐体料铝板带切边前的头、中、尾3个待测点进行板形测量,测量其波高、波长等数据并记录,然后计算出板带翘曲度λ、板形数据I和残余应力σ;③分别针对切边后的铝板带,使用MMP-2000mm/VHW数字长度测量仪测量其头、中、尾3个待测点的实际宽度并记录,然后计算切边后铝板带的实际宽度与设定宽度之间的宽度偏差。

2 结果与分析

2.1 铝板带波高、波长及宽度的测量

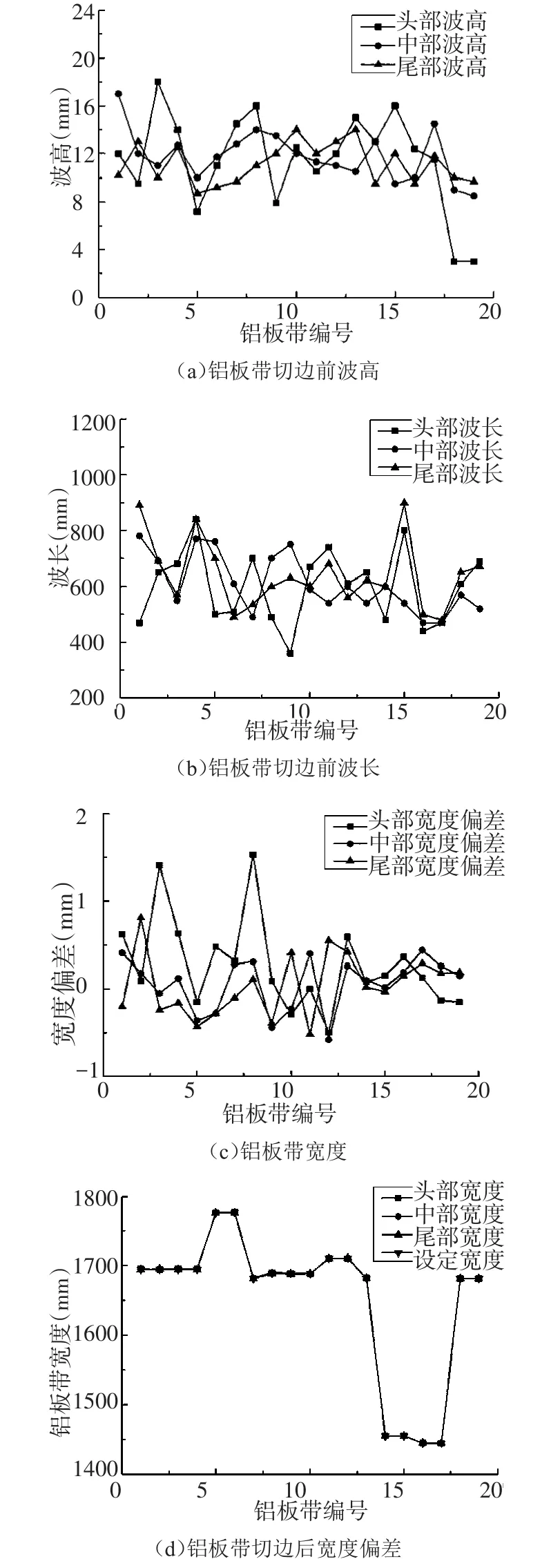

试验中测量的铝板带切边前的波高、波长、切边后铝板带宽度和实际宽度与设定宽度之间的宽度偏差分别如图2a、2b、2c和2d所示。

图2 实验测量数据

2.2 铝板带波高与宽度偏差对应关系分析

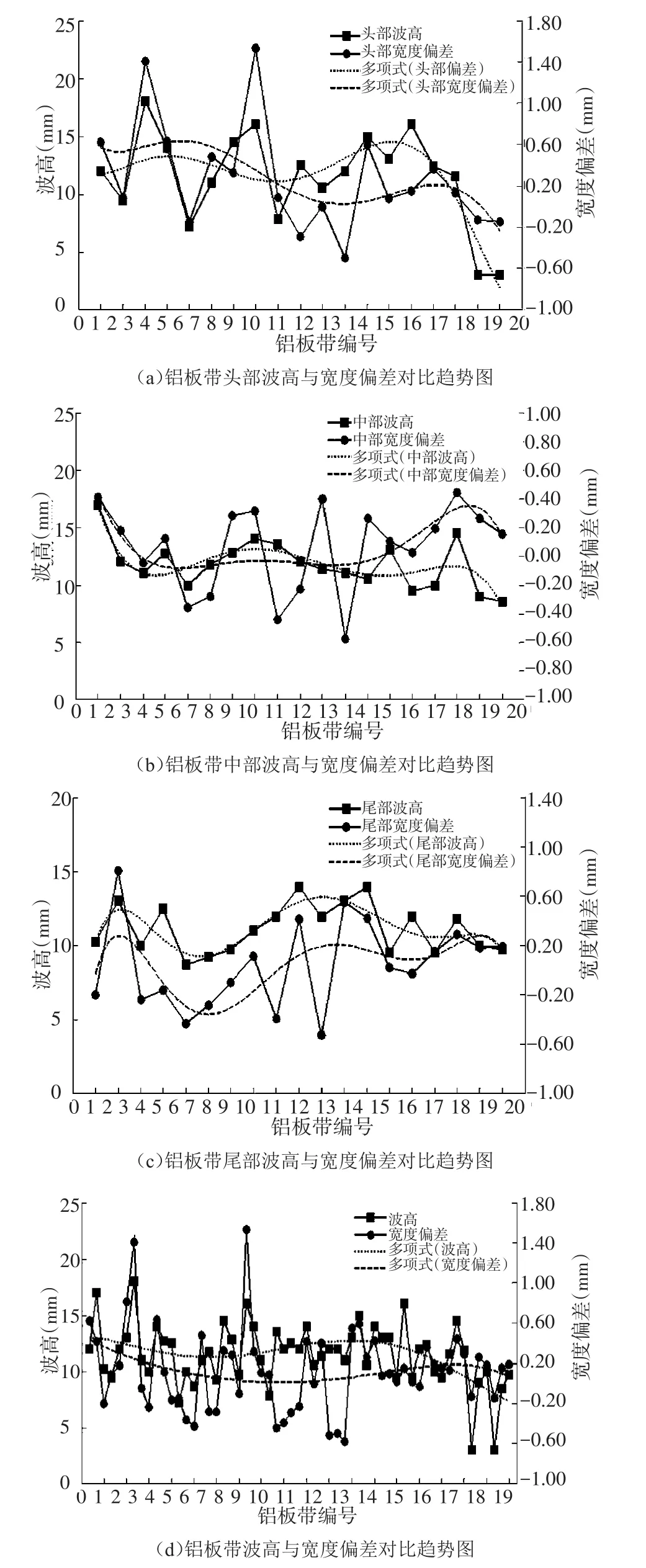

为了分析铝板带板形缺陷中波高对板带宽度偏差的影响作用,分别就铝板带头、中、尾部的波高与宽度偏差通过MATLAB软件进行对比,对比结果如图3a、3b和3c所示,再综合所有测量点来对比铝板带波高与宽度偏差的关系,对比结果如图3d所示。

图3 铝板带波高与宽度偏差

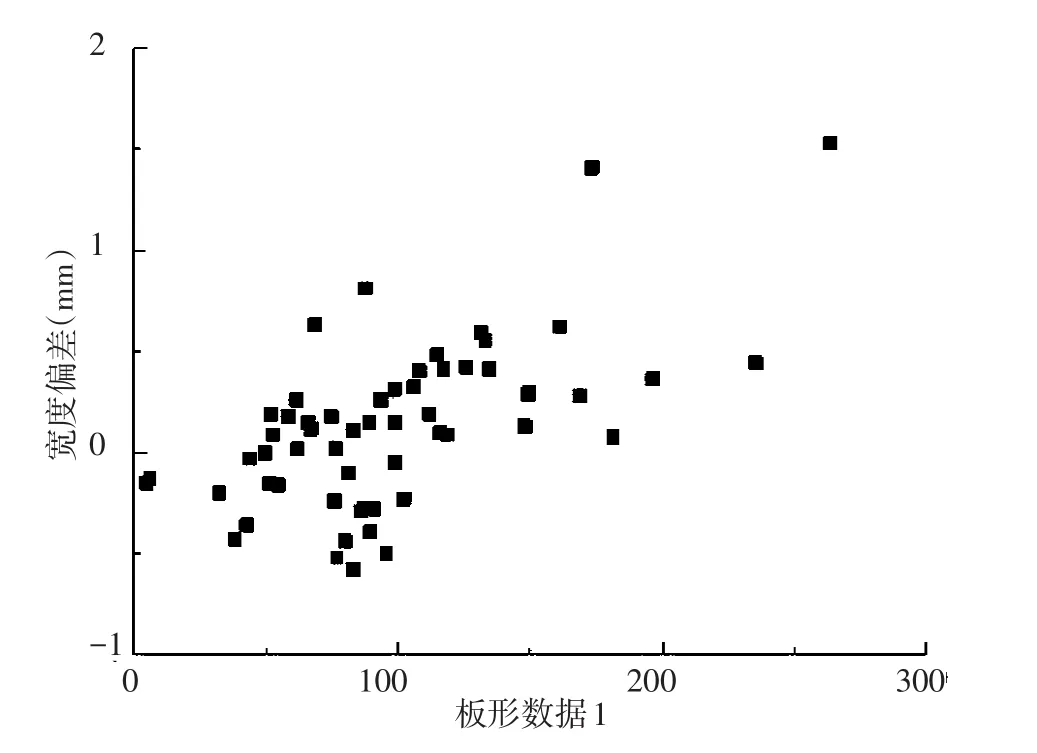

图4 铝板带板形数据与宽度偏差

对铝板带的头、中、尾部的波高和宽度偏差分别进行多项式拟合,导出其拟合曲线,通过观察图3a、3b、3c和3d后,发现铝板带切边后的实际宽度和设定宽度之间的偏差与板形指标中的波高呈明显的正相关。

2.3 铝板带板形数据I与宽度偏差对应关系分析

为了分析铝板带板形数据I对板带宽度偏差的影响作用,分别就铝板带头、中、尾部的板形数据与宽度偏差通过MATLAB软件进行对比,对比结果如图4a、4b和4c所示,然后再综合所有测量点来对比铝板带板形数据与宽度偏差的关系,对比结果如图4d所示。

对铝板带的头、中、尾部的板形数据和宽度偏差分别进行多项式拟合,导出其拟合曲线,通过观察图4a、4b、4c 和4d后发现,铝板带切边后的实际宽度与宽度设定值之间的偏差变化趋势与其相对应部位的板形数据变化趋势也具有正的相关性。

通过观察图5后发现,铝板带宽度偏差变化为负值的部位所对应的板形数据基本都在100I以下,而板形数据大于100I和另一部分小于100I的部位的宽度偏差变化是为正的。

图5 铝板带板形数据与宽度偏差之间的关系

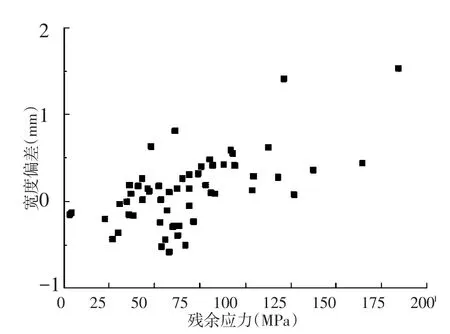

图6 铝板带残余应力与宽度偏差之间的关系

2.4 铝板带残余应力与宽度偏差对应关系分析

铝板带残余应力与宽度偏差之间的对应关系如图6所示。观察图6能够发现,铝板带宽度偏差变化为负值的部位所对应的残余应力都在75MPa以下,而残余应力大于75MPa的和另一部分小于75MPa的部位的宽度变化都是为正的。因此,可以说当残余应力大于某一临界值时,实际宽度相对设定宽度偏大,说明此时残余应力对宽度的变化起主要作用;当残余应力小于该临界值时,实际宽度相对设定宽度既有偏大也有偏小的情况,说明宽度的变化不只是由残余应力决定的,而可能是和其他影响因素(如切边机圆盘剪的剪切力、剪切速度,切边时的张力,剪切温度等)共同制约的。

通过上述试验数据分析,结果表明带材切边后的成品宽度与来料板形之间存在着密切关联。从应力的角度分析,因为在轧制生产过程中,金属的变形沿着板带宽度方向分布并不均匀,导致板带在冷轧后横向与纵向的残余应力沿着板带宽度方向上的分布也出现不规律的状态。尽管板带横向与纵向残余应力在数值上有一些差别,但是都在沿着板带的宽度方向上呈现类似的分布曲线。而且认为冷轧终了的带材,无论其存在「潜在的」板形不良还是「表现的」板形不良,其内部应力均达到了暂时的平衡,这种平衡在对带材边部进行剪切的时候被打破,使得带材必须形成新的应力平衡状态方能保持结构和形状上的稳定。那么在切去了部分能够约束带材和储存更多应力的边部带材之后,切口附近的应力必将得到释放,而释放的形式则是金属的形变,宏观上的结果即是局部的宽度增加或减小。

2.5 减小宽度偏差措施

板带内部的残余应力是产生宽度偏差的主要因素之一,因此减小或消除残余应力,就能够达到合理地控制宽度偏差产生的目的。减小或消除残余应力的方法如下。

2.5.1 反复弯曲矫正机减小或消除残余应力。板带材料通过反复弯曲校正机校正之后,残余应力会有相应的变化,从而产生与该种方法相对应的具有其特征的应力分布形态。而且校正后,板带的初始残余应力在很大程度上被消除掉,从而达到减小或消除残余应力的目的。

2.5.2 拉伸矫正机减小或消除残余应力。用拉伸矫正机减小或消除残余应力的方法,不会产生新的残余应力,其是通过塑性拉伸而使残余应力显著减小。

2.5.3 退火方法减小或消除残余应力。退火工艺是一种将金属加热到一定温度,保持足够时间,然后以适宜速度冷却的热处理工艺,该工艺能够达到减小或消除残余应力的目的。

3 结论

①分别对比铝板带板形指标中的波高、板形I与铝板带的宽度偏差的相应关系曲线,表明铝板带波高、板形I对宽度偏差有着正相关的影响。

②当板形或残余应力大于某一临界值时,实际宽度相对设定宽度偏大,说明此时板形或残余应力对宽度的变化起主要作用;当板形或残余应力小于相对应的临界值时,实际宽度相对设定宽度既有偏大也有偏小的情况,说明宽度的变化不只是由板形和残余应力决定的,而可能是和其他影响因素共同制约的。

③本文提出了减小宽度偏差的措施,为对工厂精整生产过程中的实际应用和对铝板带宽度偏差的进一步研究提供了依据。

[1]黄瑞银,尹志民,廖明顺.3104易拉罐体用铝合金制备技术研究进展[J].铝加工,2011(4):4-8.

[2]张秀玲,刘宏民.板形控制的传递矩阵方法[J].机械工程学报,2003(11):100-103.

[3]曾纪杰,熊渊博.金属板材成型中的残余应力与失稳分析[J].塑性工程学报,2005(2):82-84.

[4]赵丽丽,张以都.基于MSC的板材冷轧残余应力分布的数值仿真[J].有色金属,2005(1):27-29.

Study on the Effect of Rolling Plate Shape on the Width of Aluminum Strip

Wu JunhuiHuang ChangqingCai YangLiu LeileiGu Xianglei

(State Key Laboratory of High Performance Complex Manufacturing,College of Mechanical and Electrical Engineering,Central South University,Changsha Hunan 410083)

In this paper,the wave height,wave length and the width of the aluminum plate are measured,and the shape data,residual stress and width deviation were calculated,the relationship between the wave height,the shape data,the variation trend of the residual stress and the width deviation were compared by MATLAB software,and the measures to reduce the width deviation are put forward.The results showed that the variation of the width deviation was positively correlated with the wave height and the shape of the plate.When the plate or the residual stress was greater than a critical value,the actual width was set too wide,which indicated that the shape or residual stress played an important role in the width variation;when the plate or the residual stress was less than the critical value, the relative width of the actual width was both large and small,which indicated the change of width was not only determined by the shape and residual stress.

aluminum strip;shape data;residual stress;width deviation

TG335

A

1003-5168(2017)04-0083-05

2017-03-23

国家自然科学基金项目(51275533)。

吴俊辉(1988-),男,硕士,研究方向:机械设计及理论;黄长清(1964-),男,博士,副教授,研究方向:金属塑性加工理论与技术。