燃烧室壁面鳞片型气膜孔流动与冷却机理分析

常国强,钱 鑫,葛源海,陆 川,徐 夏

(南京模拟技术研究所,南京210018)

0 引言

在现代高性能航空发动机中,燃烧室壁面温度的不断升高导致燃烧室性能降低以及壁面烧蚀等现象。针对燃烧室壁面的冷却方式主要是燃烧室气膜冷却。气膜冷却技术在不断的改进,由最初的圆柱形孔向非圆柱形孔演变[1]。Sen等[2]和Schmidt等[3]的研究表明复合倾斜的前倾扩张孔有利于冷却效率提高。文献[4-5]分别研究了扇形孔在端壁和导向叶片上较好的冷却效果。文献[6]则通过试验研究了扇形孔几何参数对冷却效率和流量系数的影响。Haven等[7]的试验测量结果表明扩张形孔结构减弱了射流在主流中的穿透,有效减弱了射流贴近壁面附近的对涡强度。

近年来,国内学者对燃烧室气膜冷却技术进行了诸多研究,郝旭生[8]及李季等[9]基于某型燃烧室对多种冷却方案进行了对比分析。张荣春[10]设计了2种驻涡燃烧室的发散冷却结构,具有较高的绝热冷却效率。朱长青、董志锐等[11]用数值方法计算采用波纹环气膜冷却结构的燃烧室的壁温分布和热流分布。孙学卫等[12]表明通过改变冷却气体的流量和燃烧室进气方向,能有效降低发生烧蚀的可能性。任加万等[13]提出,通过改善结构布局,合理分配缝隙冷气流量,可以有效地提高燃烧室缝槽气膜冷却效果。张勃等[14]将多斜孔壁与平圆孔燃烧室的壁面换热特性数值研究结果对比表明,采用多斜孔壁结构,壁面冷却效果得到强化,平圆孔气膜冷却效率较差。方韧[15]、张婧宜等[16]研究表明,设置倾斜挡板能有效弥补气膜孔孔前壁面冷却不足的问题。

某型发动机燃烧室壁面鳞片型气膜孔结合了扇形气膜孔及倾斜挡板的技术优势,加强了燃烧室壁面的气膜冷却效果。本文采用数值模拟的方法,对鳞片型气膜孔的气膜冷却特性及流动机理进行初步分析。并且将其应用在燃烧室上进行数值模拟,揭示鳞片型气膜孔对燃烧室的应用价值。

1 物理模型及计算方法

1.1 物理模型

平板模型(如图1所示)有利于对气膜流动结构及温度场的分析。该模型的结构简化来自某型发动机燃烧室结构,设定主流域和冷气域。鳞片孔结构及平圆孔结构如图2所示,由于鳞片孔、鳞片板于孔内连接,因此鳞片孔为带鳞片挡板的扇形孔,h为鳞片孔深度。

将2种孔型应用到某型发动机燃烧室上,由于燃烧室在周向具有周期性,为了节省计算资源,燃烧室模型采用1/8扇形段。带有鳞片孔模型的燃烧室如图3所示,从图中可见,燃烧室内外环及前部壁面都均布多排鳞片孔;内外环只有2排平圆孔,第1排为主燃孔,第2排为掺混孔。基于同样的燃烧室结构,使用平圆孔(如图4所示)代替鳞片孔,保证相同进气面积和流量的燃烧室模型,简称平圆孔燃烧室。

1.2 网格划分及湍流模型

平板模型:将X方向上截面设置成平移周期面。流体域全局网格如图5所示。

燃烧室模型:取全环燃烧室的1/8作为燃烧室模型,将环向设置为旋转周期面。流体域全局网格如图6所示。

2种数值模拟方法均采用Realizable k-e湍流模型和增强壁面函数处理,模型采用3维非结构四面体网格,在燃烧室内壁面对网格进行加密,为使内壁面y+在1左右,近壁面区域设置20层边界层网格。分别对平板模型及燃烧室模型进行网格无关性验证,计算结果误差在0.5%以内。最终平板模型采用50 W网格,燃烧室模型采用120 W网格。采用Ansys Fluent 15.0求解器,求解方法为压力校正算法SIMPLE方法。各参数的离散格式均采用2阶迎风格式。收敛标准为相对残差小于1E-6。

1.3 边界条件

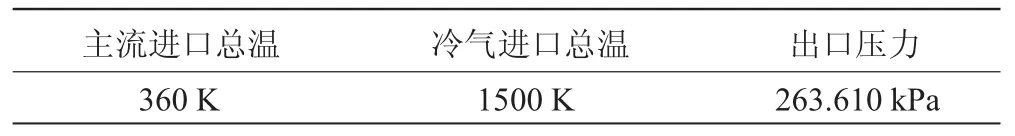

边界条件以真实燃烧室工作环境为基准,在分割面给定周期性边界条件,其他壁面给定无滑移壁面边界条件。主流和冷气进口为流量进口,设定流量以保证平板模型气膜孔吹风比、主流流速与燃烧室一致,M=0.5时,其出口为压力出口,出口压力与燃烧室出口压力一致。平板模型温度边界条件也与燃烧室热态场壁面附近温度场保持一致。具体边界条件设置分别见表 1、2。

表1 平板模型边界条件

表2 燃烧室模型边界条件

1.4 参数定义

冷却效率是表征气膜孔冷却特性的重要参数,定义为

式中:Tg、Tc、Taw分别为主流温度、二次流温度、绝热壁温。在气膜冷却条件下,绝热壁温Taw在数值上等于壁面绝热时主流、二次流按某种比例混合的混气在壁面处的恢复温度,即当壁面除了气膜冷却没有任何其他冷却措施时,壁面所能达到的实际温度。

燃烧效率是表征燃烧室性能的重要参数,定义为

式中:Tt1为出口平均总温;Tt2为进口平均总温;Tcr为理论温升。

总压恢复系数为式中:Pt2为出口平均总压;Pt1为进口平均总压。

2 结果分析

2.1 2种气膜冷却孔流动与冷却机理分析

采用平板模型对2种孔型气膜冷却流动与冷却机理进行分析,鳞片型气膜孔简称鳞片孔。鳞片孔和平圆孔主流截面的静温对比云图如图7所示,从图中可见,鳞片孔在主流通道内的气膜厚度较大,沿着流通通道往下游区域,气膜长度也优于平圆孔。由于鳞片孔出口的鳞片结构将气膜孔射流很好地保护在了壁面附近,降低了气膜孔射流的法向动量,使得气膜受主流的掺混影响较弱。

壁面气膜冷却效率是表征气膜冷却孔对主流壁面气膜冷却效果的重要参数。2种气膜孔主流壁面的气膜冷却效率对比如图8所示,从图中可见,对于平圆孔,气膜覆盖效果较好的区域在X/D=0~5,气膜展向覆盖也是在Y/D=-0.6~0.6区域内,气膜冷却效率较低;而鳞片孔的气膜在X/D=0~10,Y/D=-1~1区域内气膜覆盖区域大,气膜冷却效率较高。相比于平圆孔,鳞片孔气膜有较好的展向覆盖效果及较好的气膜覆盖长度,表现出了较高的壁面气膜冷却效率。

主流壁面附近的外卷对涡、壁面的气膜掺混强度及流动对气膜黏附性,状态都有较大的影响,外卷对涡是气膜孔射流与主流在气膜孔出口相互掺混形成的对称向外的流动结构,外卷对涡将气膜抬升,加强主流与气膜孔射流的掺混作用,降低气膜孔射流对壁面的覆盖效果,降低了壁面气膜冷却效率。

平圆孔主流截面温度云图及流线图如图9所示,从图中可见,通过对主流截面的流动结构进行对比分析,阐述平圆孔冷却效率较低的原因。对于吹风比为M=0.5情况下的平圆孔而言,气膜孔射流法向动量较低,在气膜孔下游X/D=0.5及X/D=0.8位置外卷对涡贴近壁面;在X/D=1.6位置,由于主流和气膜孔射流的掺混逐渐增强,外卷对涡开始增强,导致气膜开始变窄并且脱离壁面,不利于气膜覆盖。

鳞片孔主流截面温度云图及流线图如图10所示,从图中可见,通过对主流截面的流动结构进行对比分析,阐述了鳞片孔气膜冷却效率较高的原因。对于鳞片孔而言,气膜孔射流在气膜孔出口X/D=0.5、X/D=0.8及X/D=1.6位置气膜孔射流展向宽度较大,未出现外卷对涡,气膜孔射流贴近壁面。由于鳞片孔鳞片结构限定了气膜孔射流的流动方向,降低了气膜孔射流的法向动量,同时减弱了主流对气膜孔射流的外卷作用,降低了主流与气膜孔射流的掺混作用。

气膜孔出口截面的展向速度云图如图11所示,从图中可见,平圆孔气膜孔出口射流存在展向速度的区域只存Y/D=-0.5~0.5之间,气膜孔射流的展向速度是主流对气膜孔射流的外卷作用产生的。从图11(b)中可见,鳞片孔射流的展向速度较高的区域在Y/D=-1~1之间,这也是展向覆盖较好效果的原因。

2.2 应用2种气膜冷却孔的燃烧室特性对比

将这2种气膜孔应用在同1个燃烧室模型上进行验证,通过热态温度场及速度场的分析来揭示鳞片孔对燃烧室壁面冷却效果的影响以及对燃烧特性的影响。

应用平圆孔的燃烧室外环内壁面静温场分布如图12所示。从图中可见,平圆孔气膜只存在与气膜孔孔后0.5D的位置,气膜覆盖效果较差,平圆孔燃烧室壁面温度较高,燃烧室外环壁面第3~6排壁面之间壁面温度处于2400 K左右,即使考虑导热的影响,也会超出大多数航空材料的耐温极限,极容易烧蚀,大大缩短了发动机的工作周期;燃烧室内环壁面在第1~3排气膜孔区域内也出现了类似的高温区,只有第4~6排气膜孔表现出了稍好的气膜覆盖特性,平圆孔对燃烧室较低的气膜冷却效果在较多的燃烧室试验结果中都存在着。

鳞片孔的燃烧室内外环壁面静温场分布如图13所示,与平圆孔燃烧室相比较,鳞片孔气膜对壁面的覆盖效果较好,鳞片孔燃烧室壁面温度较低。尤其是外环第4~6排气膜孔区域,由于较好的展向覆盖特性,气膜孔射流在壁面展向位置相互重叠,使得气膜孔位置壁面温度极低,趋于冷气温度,主流燃气对壁面的强化换热效果较差。

2种气膜孔在燃烧室壁面的气膜冷却效果分别如图12、13所示。燃烧室至关重要的参数OTDF,表征燃烧室出口温度的均匀性,影响涡轮的工作性能。2种孔型燃烧室出口的温度场分布分别如图14、15所示,从图中可见,应用鳞片孔的燃烧室出口温度较低、高温区较小,这是因为鳞片结构很好地保证了冷气的冷却和掺混效果,更少部分的冷气参与燃烧,更多部分的参与到对壁面的热防护中,使得燃烧室出口温度场更加均匀。

为了更好地对应用2种气膜孔的燃烧室壁面气膜冷却效果较大的差别做出解释,平圆孔、鳞片孔燃烧室主燃区中截面静温云图分别如图16、18所示,对主燃区中截面温度场进行分析。平圆孔、鳞片孔燃烧室主燃区中截面速度云图分别图17、19所示,对主燃区中截面速度场进行分析。以外环壁面第3、6排气膜孔为例,分别在图17、19中以圆圈标出,从图17中可见,平圆孔气膜沿着与壁面接近垂直的方向进入燃烧室,气膜在壁面无贴附,很大的一部分参与到燃烧或者与高温气体的混合。从图19中可见,对于应用鳞片孔的燃烧室,鳞片孔的外凸鳞片很好地保护了气膜,保证了气膜对下游壁面的覆盖效果,保证了气膜对壁面附近高温燃气的掺混和较好的气膜冷却效果。除此以外,内环后排气膜孔呈现出一样的现象,应用鳞片孔的燃烧室内环壁面附近温度较低,在图15中可以得到验证。

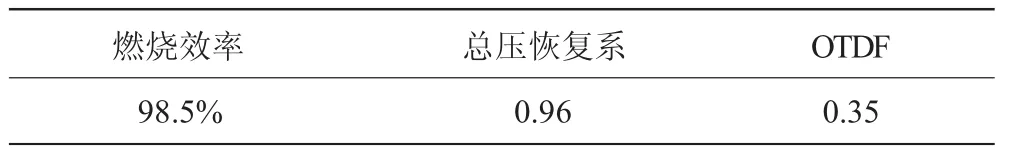

2种燃烧室的燃烧特性的对比结果分别见表3、4。其燃烧室燃烧效率和总压恢复系数相差不大,由于平圆孔燃烧室气膜孔不起冷却作用,冷气流入燃烧室参与燃烧,燃烧效率偏高,同时鳞片孔燃烧室总压恢复系数偏高。与以上分析一致的是平圆孔燃烧室的OTDF值较高,对涡轮的工作性能影响较大;而鳞片孔燃烧室由于出口附近气膜孔对壁面附近热流有较好的冷却及掺混效果,导致出口温度分布较均匀。

表3 平圆孔燃烧室燃烧特性

表4 鳞片孔燃烧室燃烧特性

3 结论

(1)鳞片型气膜孔的鳞片结构能有效消除外卷对涡的影响,增强气膜孔射流的展向动量,对气膜有较好的保护作用,具有较好的气膜冷却效率和气膜展向覆盖特性。

(2)应用鳞片气膜冷却孔的燃烧室壁面气膜冷却效果更优于普通平圆孔的燃烧室,对壁面具有更好的热防护效果。应用鳞片气膜冷却孔的燃烧室出口OTDF较低,燃烧室出口温度均匀。

(3)鳞片型气膜孔固有的结构能有效降低冷气流量、提升冷却性能,这种结构对高性能燃烧室的设计有较好的应用价值。

[1]Goldstein R J,Eckert E R G.Effects of hole geometry and density on three-dimensional film cooling[J].International Journal of Heat Mass Transfer,1974,17(2):595-607.

[2]Sen B,Schmidt D L,Bogard D G.Film cooling with compound angle holes:heat transfer[J].ASME Journal of Turbo Machinery,1996,118:800-806.

[3]Schmidt D L,Sen B,Bogard D G.Film cooling with compound angle holes:adiabatic effectiveness[J].ASME Journal of Turbo Machinery,1996,118:807-813.

[4]Giovanna B,Giuseppe B,Giuseppe F.Fan-shaped hole effects on the aerothermal performance of a film-cooled end wall[J].Journal of Turbo Machinery,2006,128(1):43-52.

[5]Colban W,Gratt on A,Thole K A.Heat transfer and film-cooling measurements on a stat or vane with fan shaped cooling holes[J].Journal of Turbo Machinery,2006,128(1):53-61.

[6]Michael G,Will C,Heinz S.Effect of hole geometry on the thermal performance of fan-shaped film cooling holes[J].Journal of Turbo Machinery,2005,127(4):718-725.

[7]Haven B A.Yamagata D K,Kurosaka M,et al.Anti-kidney pair of vortices in shaped holes and their influence on film cooling effectiveness[R].ASME 97-GT-45.

[8]郝旭生.回流燃烧室复合冷却结构冷却特性研究[D].南京:南京航空航天大学,2012.HAO Xunsheng.Investigation on cooling characteristics of compound cooling configurations of reverse-flow combustion chamber[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2012.(in Chinese)

[9]李季.基于某型燃烧室多种冷却方案对比分析[D].南京:南京航空航天大学,2016.LI Ji.Analysis of various cooling schemes on a combustion chamber[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2016.(in Chinese)

[10]张荣春,樊未军,宋双文,等.驻涡燃烧室发散冷却方案试验[J].航空动力学报,2011,26(12):2667-2675.(in Chinese)ZHANG Rongchun,FAN Weijun,SONG Shuangwen,et al.Experimental investigation on transpiration cooling of trapped vortex combustor[J].Journal of Aerospace Power,2011,26(12):2667-2675.(in Chinese)

[11]朱长青,董志锐.波纹环气膜冷却结构燃烧室壁温计算[J].西北工业大学学报,1988(1):59-67.ZHU Changqin,DONG Zhirui.Calculation of wall temperature of chambers with wiggle strip combustion film-cooled construction[J].Journal of Northwestern Polytechnical University,1988(1):59-67.(in Chinese)

[12]孙学卫,朱克勤,信伟,等.采用气膜冷却的燃烧室流场数值研究[J].清华大学学报:自然科学版,2008,48(8):1347-1350.SUN Xuewei,ZHU Keqin,XIN Wei,et al.Numerical study of the flow field inside a combustion chamber with gas film cooling[J].Journal of Tsinghua University:Science and Technology,2008,48(8):1347-1350.(in Chinese)

[13]任加万,谭永华.燃烧室缝槽气膜冷却方案研究 [J].火箭推进,2007,33(6):28-33.REN Jiawan,TAN Yonghua.Investigation on the structure scheme of slot air film cooling combustion chamber[J].Journal of Rocket Propulsion,2007,33(6):28-33.(in Chinese)

[14]张勃,吉洪湖,杨芳芳,等.多斜孔壁与机加环气膜冷却燃烧室的壁面换热特性数值研究[J].航空动力学报,2012,27(4):832-836.ZHANGBo,JI Honghu,YANG Fangfang,et al.Numerical investigation of heat transfer characteristics of effusion cooling and machinery film cooling combustors[J].Journal of Aerospace Power,2012,27(4):832-836.(in Chinese)

[15]方韧,林宇震.燃烧室多斜孔壁流量系数研究 [J].航空动力学报,1998(1):61-64.FANG Ren,LIN Yuzhen.Discharge coefficients of inclined multi-hole wall cooling in a combustor.Journal of Aerospace Power,1998(1):61-64.(in Chinese)

[16]张婧宜.火焰筒多斜孔壁气膜冷却的数值模拟[D].武汉:华中科技大学,2015.ZHANG Jingyi Numerical simulations of membrane film cooling in flame multiple holes[D].Wuhan:Huazhong University of Science and Technology,2015.(in Chinese)