螺栓紧固件里氏硬度现场检测误差

张 健, 王若民, 李坚林, 甄 超, 汤文明

(1. 国网安徽省电力公司电力科学研究院, 合肥 230601; 2. 国网安徽省电力公司, 合肥 230061;3. 合肥工业大学 材料科学与工程学院, 合肥 230009)

螺栓紧固件里氏硬度现场检测误差

张 健1, 王若民1, 李坚林2, 甄 超2, 汤文明3

(1. 国网安徽省电力公司电力科学研究院, 合肥 230601; 2. 国网安徽省电力公司, 合肥 230061;3. 合肥工业大学 材料科学与工程学院, 合肥 230009)

针对服役态In783高温合金和1Cr11Co3W3NiMoVNbNB钢螺栓紧固件,分别测试在抛光态与打磨态下螺栓端部和腰部的布氏硬度HBW及由里氏硬度换算的布氏硬度HLD→B,并结合显微组织分析研究了该两种材料螺栓在不同测试条件下不同部位的HBW与HLD→B的差异。结果表明:两种材料螺栓同一部位抛光态的硬度均略大于打磨态的;同一测试条件下,螺栓端部的硬度均大于腰部的;In783高温合金螺栓同一部位打磨态测得的HLD→B与抛光态测得的HBW存在明显的差异,前者偏低约4%,需要在现场检测时按上述比例补偿该差值;1Cr11Co3W3NiMoVNbNB钢螺栓抛光态测得的HBW与打磨态测得的HLD→B关系为HBW=1.06~1.10HLD→B,采用里氏硬度换算获取的该低碳高合金钢布氏硬度与实测布氏硬度相比仍为负偏差。

螺栓;现场检测;里氏硬度;布氏硬度;检测误差

高温螺栓硬度检测是评估火力发电机组运行安全性的重要手段之一。现有的标准规程中对高温螺栓材料硬度的控制均采用布氏硬度,但布氏硬度计一般适用于试验室检测,而里氏硬度计因具有易携带、效率高、操作方便等优点,目前已经在电厂的高温螺栓现场硬度检测中普遍使用[1-4],且广泛采用的是D型冲头的里氏硬度计。由于硬度是指材料抵抗塑性变形的能力,不是确定的物理量, 没有一致的量纲,不能应用数学方法对不同硬度进行换算,因此里氏硬度与布氏硬度的换算主要依据经验数据。GB/T 17394.4-2014虽然提供了D型冲头在材料弹性模量约为210 GPa时的里氏硬度与布氏硬度换算表,但是目前大参数发电机组高温紧固螺栓广泛采用的是高温合金和高合金钢锻件,其弹性模量与210 GPa存在较大差异,因此该换算表并不完全适用,现场使用里氏硬度计测试后自动换算的布氏硬度往往与材料实际布氏硬度存在较大差异[5-7]。王智春等[8]通过对2Cr11NiMoVNbNB钢螺栓的检测发现,其里氏硬度计的换算值低于布氏硬度计实测值。赖富建等[9]的研究成果则指出,在319 HBW以下里氏硬度计的换算值低于布氏硬度计实测值,而且提出硬度在248~331 HB的螺栓可以采用公式HB=-278.72+0.996HLD(HB,HLD分别为布氏硬度换算值和里氏硬度测试值)进行修正,但是该公式是基于硬度在248~331 HB的不同材料螺栓硬度对比试验得出的,不符合里氏硬度与材料相关的特性,使用上有一定的局限性。德国标准DIN 50150:2000提供了钢材抗拉强度与维氏硬度、布氏硬度、洛氏硬度的对照表,美国标准ASTM E140-12b则提供了金属材料布氏硬度、维氏硬度、洛氏硬度、努氏硬度、肖氏硬度等的换算关系表,但是以上标准均未涉及里氏硬度与布氏硬度的换算关系。因此针对不同的材料,特别是大参数机组高温螺栓紧固件广泛应用的In783高温合金和1Cr11Co3W3NiMoVNbNB钢等,建立合理的里氏硬度与布氏硬度换算模型,对火力发电厂生产过程中的现场检测具有重要的指导意义[10-12]。

其次,现有标准中推荐的检修时螺栓检测部位为螺栓光杆处(即腰部),但是现场有时会出现螺栓腰部不具备检测条件,只能测试螺栓端部的情况,关于螺栓端部硬度与腰部硬度之间的关系目前尚未见有定量的经验公式可供参考[13-15]。因此,能否从螺栓的端部硬度检测值推断其腰部的硬度是一个值得关注的问题。

笔者参照DL/T 439-2006《火力发电厂高温紧固件技术导则》及GB/T 17394.1-2014《金属材料 里氏硬度试验 第1部分:试验方法》、GB/T 231.1-2009《金属材料 布氏硬度试验 第1部分:试验方法》等标准,分别对In783高温合金和1Cr11Co3W3NiMoVNbNB钢螺栓紧固件的端部和腰部(打磨态和抛光态)进行里氏硬度HLD及布氏硬度HBW测试,并将测得的HLD换算成布氏硬度HLD→B,以研究对于该两种材料里氏硬度与布氏硬度之间的换算关系,从而为现场检测提供可靠的里氏硬度判定依据,提高检测精度,减少繁琐的复检环节,进而提高检测效率。

1 试样制备与试验方法

试验试样为两组螺栓,其规格相同,材料分别为In783高温合金和1Cr11Co3W3NiMoVNbNB钢。分别将两组试样的端部和腰部进行打磨、抛光,采用THB-3000MDX型自动布氏硬度计测定其布氏硬度HBW,采用瑞士Equotip Bambino便携式里氏硬度计测试其由里氏硬度换算的布氏硬度HLD→B;然后将抛光试样用GWS8-100CE型磨光机打磨处理,模拟电厂现场硬度检测条件,分别测试其布氏硬度HBW及由里氏硬度换算的布氏硬度HLD→B。抛光后的试样经侵蚀后,采用蔡司金相显微镜进行显微组织观察。

2 试验结果与讨论

2.1 In783高温合金螺栓

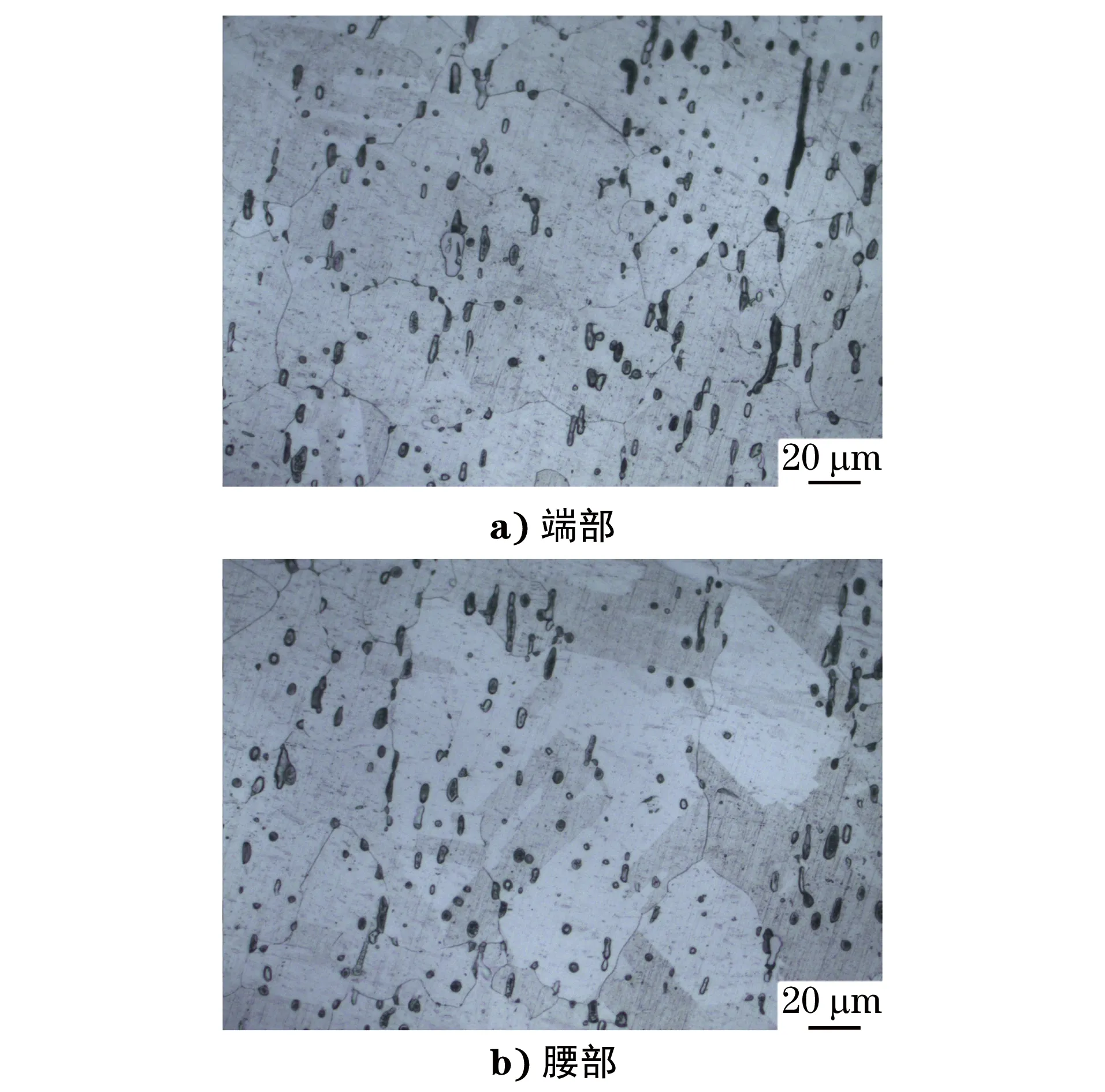

图1 服役态In783合金螺栓的显微组织形貌Fig.1 Microstructure morphology of the as-serviced In783 alloy bolt:a) the head; b) the waist

由于In783 合金中的铝含量较高,促使In783 合金中析出β-NiAl金属间化合物相。同时,在In783合金中加入少量铬与铝共同作用,使合金具有完全抗氧化的能力。由图1可见,服役态In783合金螺栓的显微组织形态特征是:颗粒状或短棒状的β-NiAl相颗粒分布在Fe-Ni-Co奥氏体基体(γ相)上;腰部γ相晶粒内部孪晶组织依然存在,晶粒尺寸较端部的要大,β-NiAl相颗粒趋于球化,数量有所减小,说明已部分溶入γ相基体中。这表明,螺栓腰部可能承受更高的温度,其老化程度高于螺栓端部的,这会导致In783合金的硬度等力学性能降低。服役态In783 合金螺栓不同部位的布氏硬度测试值及由里氏硬度换算的布氏硬度如表1所示。

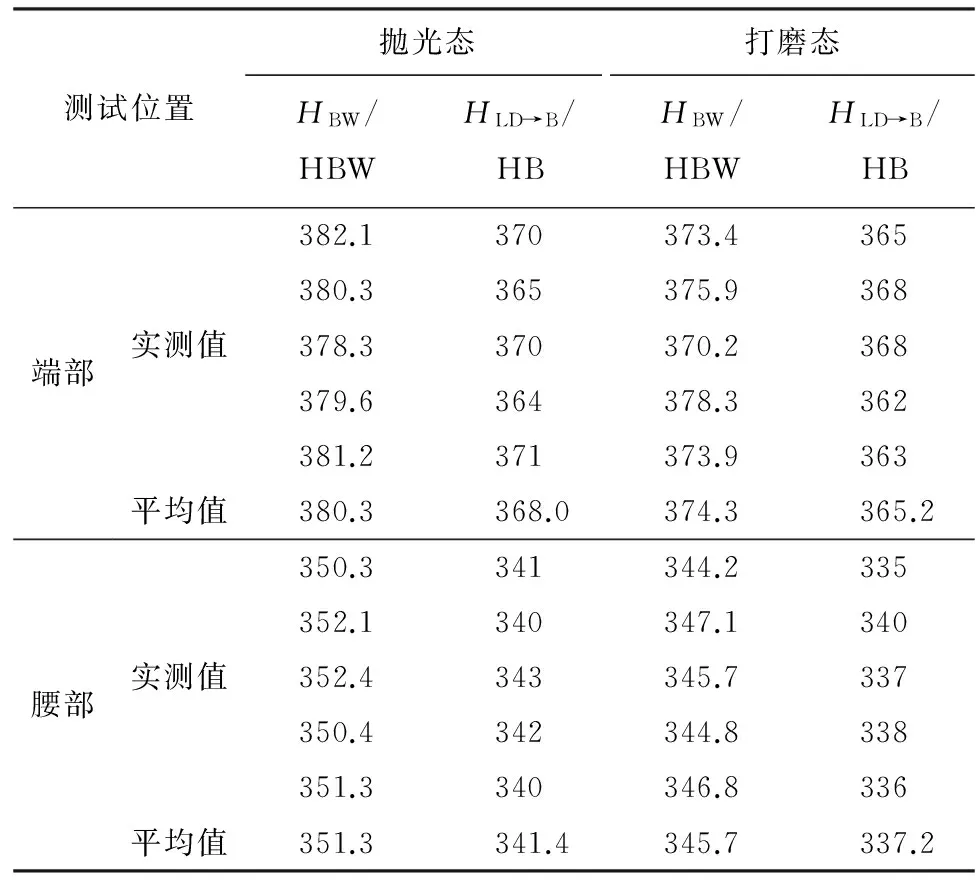

表1 不同测试条件下服役态In783合金螺栓不同部位的硬度Tab.1 Hardness of different parts of the as-serviced In783 alloy bolt under different test conditions

由表1可见:不论是抛光态还是打磨态,In783合金螺栓端部的硬度均大于腰部的;相同部位抛光态测得的硬度略大于打磨态的。将不同表面预处理状态、不同部位测得的硬度求平均值后的数值列于表1中,将同一部位抛光态下测得的HBW与打磨态下测得的HLD→B进行线性拟合,其结果如图2所示。

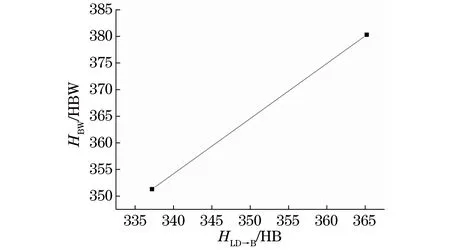

图2 In783合金螺栓HBW与HLD→B拟合曲线Fig.2 Fitted curve between HBW and HLD→Bof In783 alloy bolts

理论上,In783合金的HBW及HLD→B应符合正比例关系。图2的拟合曲线也为线性,计算得出的比例系数为1.04,由此得出如下的硬度换算关系:HBW=1.04HLD→B。可见,采用里氏硬度换算的方法得到的In783合金螺栓不同部位的布氏硬度与实测布氏硬度之间存在明显的差异,里氏硬度换算值偏低约4%,需要在现场检测时按上述比例补偿该差值。同时,将表1中抛光态和打磨态的硬度HBW及HLD→B依次进行比较,可发现抛光态的硬度约为打磨态硬度的1.03倍。

图3 服役态1Cr11Co3W3NiMoVNbNB钢螺栓的显微组织形貌Fig.3 Microstructure morphology of the as-serviced 1Cr11Co3W3NiMoVNbNB steel bolt:a) the head; b) the waist

2.2 1Cr11Co3W3NiMoVNbNB钢螺栓

1Cr11Co3W3NiMoVNbNB钢为最近发展起来的高强度、高耐蚀、高蠕变持久强度的合金钢种,广泛用于600 ℃以下超(超)临界汽轮机高温叶片、螺栓、围带等高温部件。由图3可见:服役态1Cr11Co3W3NiMoVNbNB钢螺栓的显微组织中原奥氏体晶界明显,奥氏体晶粒内部主要由板条状的回火马氏体组成,马氏体板条较细,有细小的合金碳化物颗粒在板条马氏体之间析出,产生显著的弥散强化效应;同时,在螺栓端部及腰部显微组织中,部分回火马氏体已经分解形成粒状贝氏体(或回火索氏体),导致合金钢的强度、硬度有所降低,而塑性、韧性有所提高;但粒状贝氏体(或回火索氏体)所占比例不高,该服役态合金钢显微组织总体上仍为回火马氏体。相比较而言,螺检腰部显微组织中的马氏体分解更加明显一些,老化程度更高,这将导致其硬度降低。服役态1Cr11Co3W3NiMoVNbNB钢螺栓不同部位的硬度测试结果如表2所示。

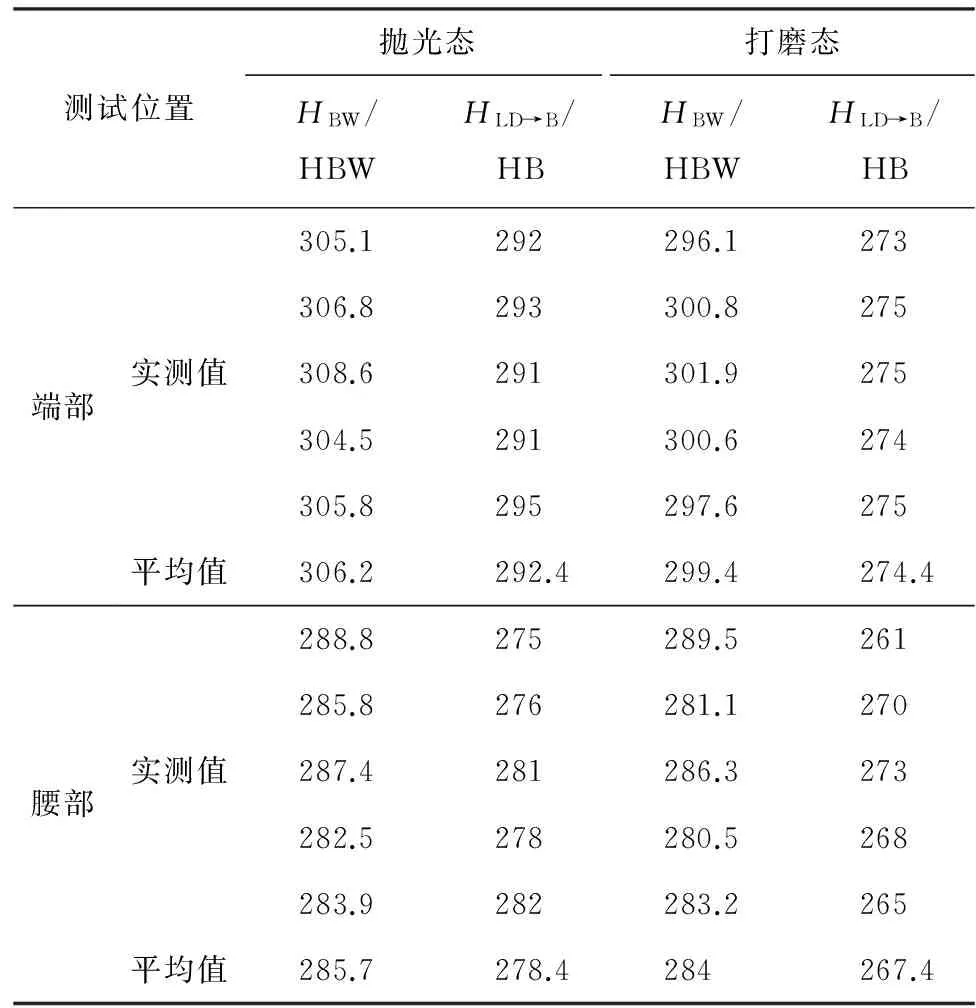

表2 不同测试条件下服役态1Cr11Co3W3NiMoVNbNB钢螺栓不同部位的硬度Tab.2 Hardness of different parts of the as-serviced 1Cr11Co3W3NiMoVNbNB steel bolt under different test conditions

由表2可见:不论是抛光态还是打磨态,1Cr11Co3W3NiMoVNbNB钢螺栓端部的硬度均大于腰部的;相同部位抛光态测得的硬度略大于打磨态的。将同一部位、同一状态测得的1Cr11Co3W3NiMoVNbNB钢的HBW及HLD→B进行比较可见,后者偏小。同一部位抛光状态下测得的HBW与打磨状态下测得的HLD→B的线性拟合关系为:HBW=1.06~1.10HLD→B,即同一部位1Cr11Co3W3NiMoVNbNB钢螺栓抛光态测得的HBW是打磨态测得的HLD→B的1.06~1.10倍。同时,将表2中抛光态和打磨态1Cr11Co3W3NiMoVNbNB钢螺栓的HBW及HLD→B依次进行比较,发现抛光态测得的硬度为打磨态硬度的1.01~1.07倍。可见采用里氏硬度换算获得的布氏硬度对于该低碳高合金钢的实测布氏硬度而言,仍为负偏差。

3 结论

(1) 服役态In783高温合金的显微组织形态特征是颗粒状或短棒状的β-NiAl相颗粒分布于Fe-Ni-Co奥氏体基体(γ相)上,螺栓腰部γ相晶粒尺寸较端部的要大,晶粒内部孪晶组织依然存在,但比例较小,β-NiAl相颗粒趋于球化,数量有所减少,说明已部分溶入γ相基体中。

(2) 不论是抛光态还是打磨态,In783高温合金端部的硬度均大于腰部的,相同部位抛光态测得的硬度略大于打磨态的。该合金布氏硬度与由里氏硬度换算的布氏硬度之间的关系为:HBW=1.04HLD→B,可见采用里氏硬度换算的方法得到的布氏硬度与布氏硬度实测值存在明显的差异,里氏硬度换算值偏低约4%,需要在现场检验时按上述比例补偿该差值。

(3) 服役态1Cr11Co3W3NiMoVNbNB钢螺栓的显微组织主要由板条状的回火马氏体组成,马氏体板条较细,且有细小的合金碳化物颗粒在板条马氏体之间析出,产生明显的弥散强化效应。同时,部分回火马氏体已经分解形成粒状贝氏体(或回火索氏体),但后者所占比例不高,相比较而言,螺栓腰部显微组织中的马氏体分解更加明显一些。

(4) 不论是抛光态还是打磨态,1Cr11Co3W3NiMoVNbNB钢螺栓端部的硬度均大于腰部的,相同部位抛光态的硬度略大于打磨态的,前者为后者的1.01~1.07倍。同一部位抛光状态下测得的布氏硬度HBW与打磨状态下由里氏硬度换算得到的布氏硬度HLD→B之间的关系为:HBW=1.06~1.10HLD→B。可见采用里氏硬度换算获得的布氏硬度对于该低碳高合金钢的实测布氏硬度而言,仍为负偏差。

[1] 王勇,董国振,王庆军,等.600 MW超临界机组高温螺栓的检验[J].热加工工艺,2012,41(16):79-81.

[2] 齐向前.不同热处理状态下P92钢里氏硬度值与布氏硬度值的对比[J].理化检验-物理分册,2015,51(9):612-614,648.

[3] 杨莉,俄馨,赵江涛,等.里氏硬度计HBS值的测量不确定度评定[J].计量与测试技术,2013,40(6):70-71.

[4] 郑晓凯,夏玉峰,陈勇锋.热锻模具的硬度研究[J].热加工工艺,2014,43(8):106-107,113.

[5] 杨淑荣,郑伟,张利.里氏硬度与洛氏硬度的数值关系[J].烟台师范学院学报(自然科学版),2002,18(3):175-178.

[6] 张雪峰.应用化学抛光进行大型工件的现场金相检测[J].热加工工艺,1985,14(6):56-58.

[7] 李久林,尹凯.里氏硬度与其他硬度换算关系的分析与评价[J].物理测试,1998,16(4):13-17.

[8] 王智春,蔡文河,吴勇,等.便携式里氏硬度计检测紧固件硬度偏差原因分析[J].华北电力技术,2009(1):27-29.

[9] 赖富建.里氏、布氏硬度计测量高温螺栓布氏硬度的对比分析[J].东方汽轮机,2006(2):51-55.

[10] 单晓凤,司春杰.里氏硬度值与布氏硬度值、洛氏硬度值的关系[J].山东冶金,1999,21(z1):143-145.

[11] 丁海东,李付生,张绪平,等.曲率半径对里氏硬度影响的研究[J].计量与测试技术,2005,32(11):20-21.

[12] 崔鹏.试样厚度对里氏硬度测试结果的影响[J].理化检验-物理分册,1997,33(5):33-35.

[13] 冯作明,彭朝华,兰中祥,等.现场检验里氏硬度计测试误差影响因素[J].石油化工设备,2013,42(z1):84-87.

[14] 李飞.影响里氏硬度计现场检测汽轮机螺栓硬度因素的分析[J].现代工业经济和信息化,2014,4(22):82-83.

[15] 王斌.影响里氏硬度检测因素的探讨[J].理化检验-物理分册,2001,37(9):404-405.

Field Test Error of Leeb Hardness of Bolt Fasteners

ZHANG Jian1, WANG Ruomin1, LI Jianlin2, ZHEN Chao2, TANG Wenming3

(1. Electric Power Science Institute, Anhui Electric Power Company, State Grid, Hefei 230601, China; 2. Anhui Electric Power Company, State Grid, Hefei 230061, China;3. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

The Brinell hardness (HBW) and the Brinell hardness converted from the tested Leeb hardness (HLD→B) of as-serviced In783 high-temperature alloy and 1Cr11Co3W3NiMoVNbNB steel bolt fasteners were tested at heads and waists respectively under different conditions (polishing state and grinding state), and the difference betweenHBWandHLD→Bat different parts and under different conditions were studied combined with the microstructure observation. The results show that at the same test position (head or waist) of the two bolts, the hardnesses of the polished samples were higher than those of the ground ones. Under the same test condition (polishing or grinding), the hardnesses of the bolt heads were higher than those of the waists. TheHLD→B(grinding state) of the In783 high-temperature alloy bolt were evidently different from theHBW(polishing state) at the same part, and the former was about 4% reduction. This error needed compensating when field test. The relationship betweenHBW(polishing state) andHLD→B(grinding state) of the 1Cr11Co3W3NiMoVNbNB steel bolt wasHBW=1.06-1.10HLD→B, which indicated that for the low-carbon and high-alloy steel there was also a negative deviation comparedHLD→Bto the actual testedHBW.

bolt; field test; Leeb hardness; Brinell hardness; test error

10.11973/lhjy-wl201706003

2016-11-13

张 健(1991-),男,硕士,主要从事电网、电厂金属材料的理化检测工作

汤文明(1969-),男,教授,博士,长期从事电站、电网关键材料及部件运行状态评估与可靠性研究,wmtang@126.com

TG142.1; TG115.5

A

1001-4012(2017)06-0387-04