大单重钼棒坯精锻-连轧生产工艺研究

惠保卫,高永军

(1.西安建筑科技大学,陕西 西安 710055)(2.金堆城钼业股份有限公司金属分公司,陕西 西安 710077)

大单重钼棒坯精锻-连轧生产工艺研究

惠保卫1,2,高永军2

(1.西安建筑科技大学,陕西 西安 710055)(2.金堆城钼业股份有限公司金属分公司,陕西 西安 710077)

以φ90 mm纯钼棒坯为原料,钼棒坯经过精锻-连轧后得到横截面积为正六边形的φ7.4 mm轧制钼杆。通过改进精锻机设备和精锻-连轧生产工艺,解决了传统生产的轧制钼杆存在的单重小、生产效率低等问题,生产出的轧制钼杆表面无划痕、起皮和凹坑等明显缺陷,纵向金相组织为纤维状形态组织结构。

钼棒坯;轧制钼杆;精锻-连轧;表面

0 引 言

金属钼具有高熔点、较高的硬度和低温脆性。纯金属钼具有一系列优异性能,其具有热膨胀系数小、导电导热性能好、强度高、耐高温、耐磨、耐腐蚀等优良的物理化学性能,在电光源、电子、高温结构件等领域得到了广泛应用[1]。钼丝作为一种重要的金属材料,已被广泛应用于航空航天、冶金化工、机械电子和汽车制造等领域,按其具体用途可分为喷涂钼丝、加热炉钼丝、电光源钼丝、电子器件钼丝和线切割钼丝等。

经过烧结后钼棒坯,通过精锻连轧生产的具有大单重的钼杆作为原料进行拉丝拥有传统拉丝难以比拟的生产效率,其人工成本低,自动化程度高。与国外同类产品比,中国产钼丝主要存在坯条单根重量较轻,钼丝长度较短,生产大单重的钼丝坯料要进行多次对焊,易造成钼丝的质量问题。要使我国的钼丝工业迅速提高生产效率和产品质量可以采用先进的精锻-连轧开坯代替现有的旋锤开坯,其优点是:(1)生产效率高,环境污染小;(2)内部缺陷少,表面光滑均匀;(3)轧制开坯变形均匀,可使钼杆得到均匀的变形纤维组织。因此,要对精锻连轧生产轧制钼杆的工艺进行深入探讨和研究,为钼杆的深加工产品提供合格的原料。这种大单重钼杆的生产采用精锻连轧生产工艺流程,目前为国内第一条全自动生产线,这种生产工艺具有较高的知识创新和实用价值。本文的目的是,经过烧结合格的φ85~90 mm基于精缎连轧生产流程,对其进行深加工,采用合适的精锻、热处理、轧制工艺,制备出单重为45~50 kg用于后续拉丝的轧制钼杆,提高生产效率,节能降本。

1 实验方法

采用由氢气保护中频炉烧结的φ90 mm钼棒坯为原料,钼棒坯经过精锻-连轧后得到横截面积为正六边形的φ7.4 mm轧制钼杆,其表面应无划痕、起皮和凹坑等明显缺陷,纵向金相组织为纤维状形态组织结构,其成分见表1。

表1 钼棒坯的化学成分 %(质量分数)

采用Skk-19型精锻机对钼棒坯进行锻造,精锻机的主要技术参数见表2,并且对精锻机的上下料机构液压管道连接方式(见图1)和循环冷却水进水管道(见图2)进行了改进,随后用HV-50分别测定不同工艺的钼杆试样的硬度,并制成金相试样,样品经砂纸研磨、抛光和腐蚀后,在金相显微镜上进行观察,随后通过拉伸试验机对不同轧制工艺生产的φ7.4 mm规格的喷涂钼杆进行拉伸性能测试。

表2 精锻机主要技术参数

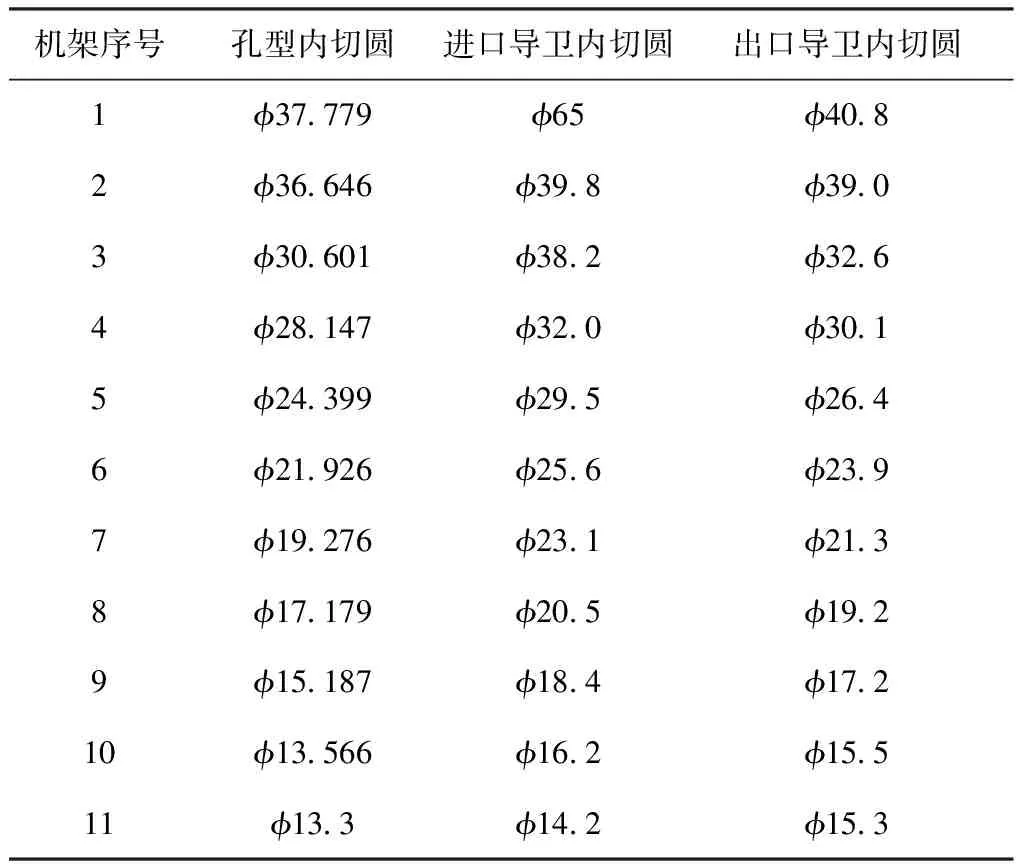

轧制钼杆的精锻工艺采用2种工艺路线,A:锻造工艺温度:1 450 ℃,加热30 min,保温20 min,锻造工艺:φ90-φ73-φ57-φ48.5(四道次);B:φ90×850 mm钼棒锻到φ48.5 mm,工艺温度:1 250 ℃,加热30 min,保温,10 min,锻造工艺:φ90-φ75-φ63-φ54-φ50。轧制钼杆的连轧工艺见表3和表4。

表3 Y370轧机11机架φ48~φ13.2 mm平三角孔型

表4 Y250轧机8机架φ14.5~φ5.6 mm平三角孔型

2 结果与讨论

2.1 精锻机设备改进

2.1.1 改进精锻机上下料机构液压管道连接方式,解决渗漏油问题

精锻机上下料机构机械手Q1和Q2为国产配套(图1),液压油管为精制无缝钢管,接头为卡套式连接,液压油系统压力达120 bar。液压油路由于采用钢管硬性连接,管路曲率半径小,管子及接头存在剩余应力。在锻机工作过程中的巨大震动冲击和高温环境下,管路连接卡套接头密封失效,大量液压油泄露,致使生产中断。2次喷油泄露,补充液压油近30桶,造成较大经济损失。

图1 Q1、Q2上下料机构机械手液压管路示意图

对Q1和Q2液压系统管道连接方式进行改进,采用将钢管和接头焊接的方式,消除了管路喷油、漏油的现象。液压管路改进完成后局部照片见图2。

图2 Q1、Q2上下料机构机械手液压管路改进后局部实物图

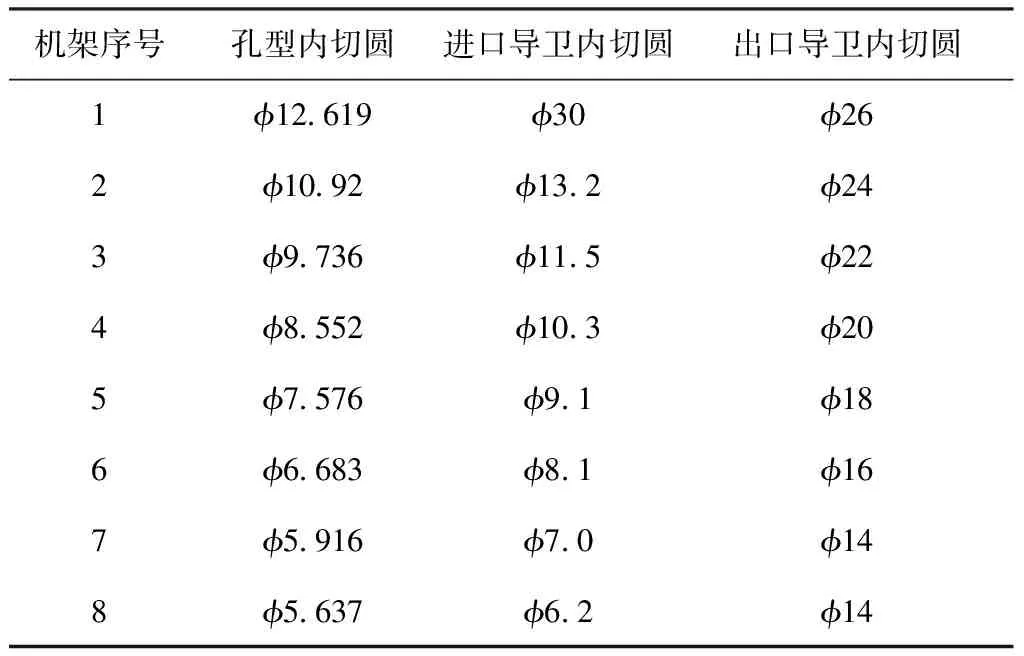

2.1.2 精锻机循环冷却水进水管道增加管道泵,消除开机报警故障

精锻机循环冷却水压力要求3~6 bar,水泵站提供的压力只有2.2~2.7 bar。精锻机每次开机启动时,循环水压橙色报警,无法消除,精锻机就不能启动。为了提高管道压力,操作工就必须将循环水回水阀门临时关闭3~5 min,将进水压力憋到3 bar以上,才可正常开机。精锻机空载开启后,再将阀门打开。

为保证精锻机正常开机启动,经研究论证,在循环冷却水进水管道阀门处,增加一台管道泵(图3),管道泵自动增加循环水压力,保证正常开机。管道泵技术参数,规格型号:KGR80-200A,扬程:40 m,流量:17 m3/h,吸程:3 m,配机功率:11 kW。

图3 管道泵安装部位实物图

2.2 不同精锻工艺条件轧制钼杆的金相组织和缺陷特性

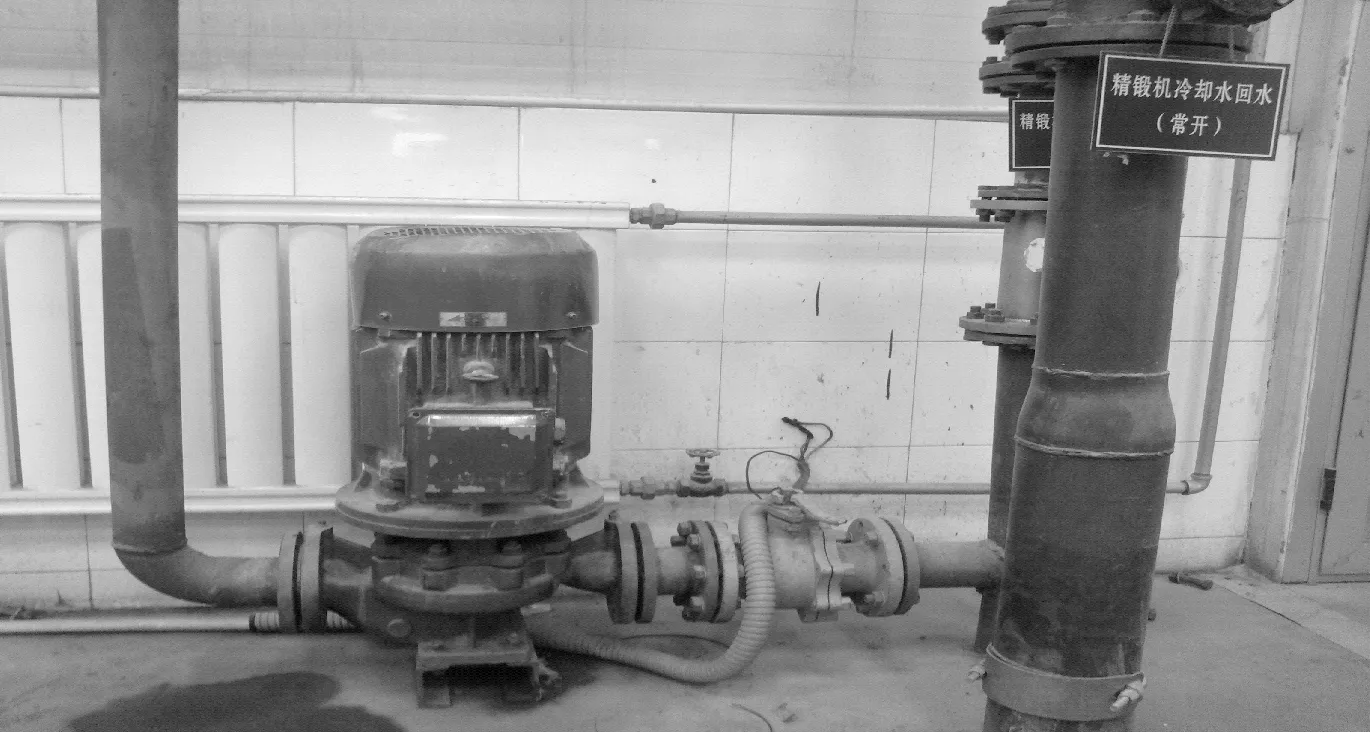

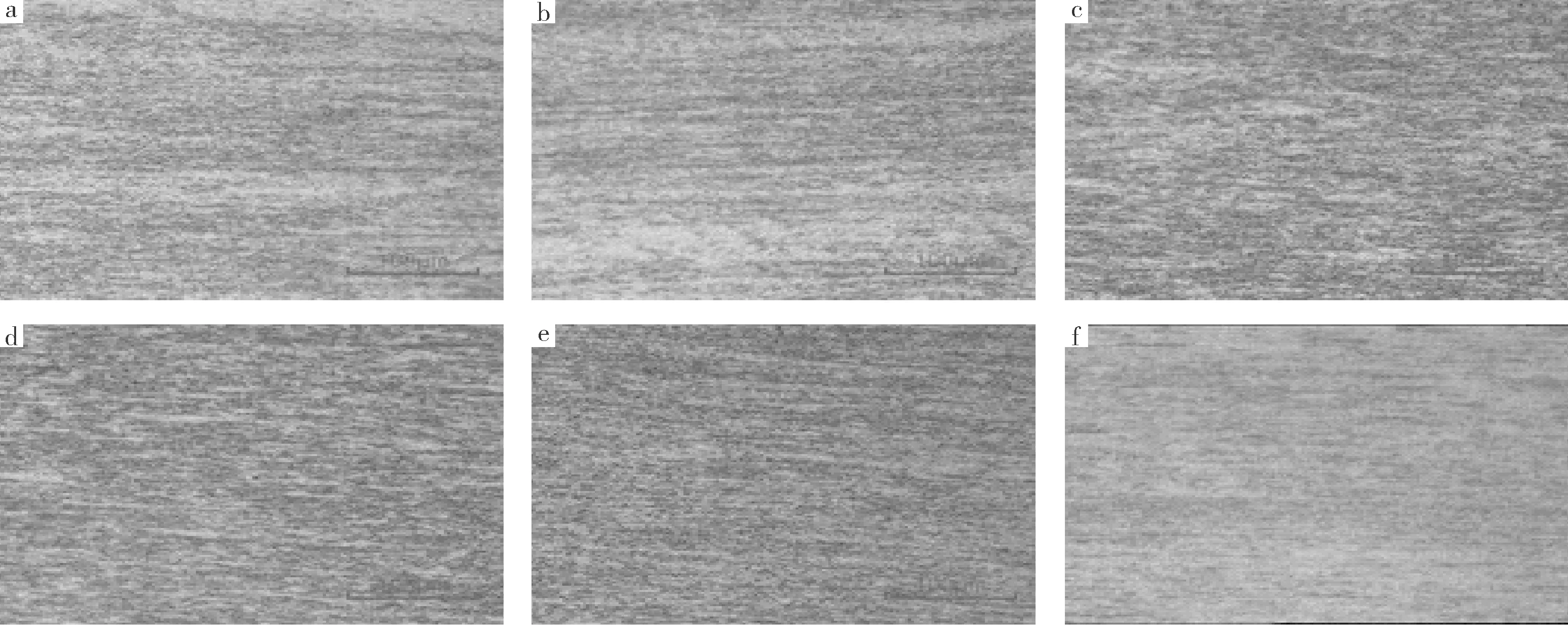

图4为A精锻工艺条件下轧制钼杆的纵向金相组织,图5为B精锻工艺条件下轧制钼杆的纵向金相组织。对比不同拉伸工艺条件下的纵向金相组织可知,在A工艺条件下进行轧制,该工艺条件下轧制钼杆的显微组织上始发生了新晶粒的生核,呈典型的再结晶初始阶段特征[2],在B工艺条件下进行拉丝,该工艺条件下轧制钼杆纤维状组织内部,终保持为纤维组织,并且随着轧制道次的增加,纤维状组织逐渐致密,分析可知, A轧制工艺条件下的加热温度接近钼丝的动态再结晶温度,其纵向金相组织发生了变化,可使变形与回复、再结晶达到动态平衡,获得高温回复状态的亚晶组织,变形过程中的强化与软化达到平衡,B轧制工艺条件下的加热温度低于钼丝的动态再结晶温度,其纵向组织始终保持为纤维状组织。

图4 A精锻工艺条件下钼杆的纵向金相组织

图5 B精锻工艺条件下钼杆的纵向金相组织

B工艺与A工艺相比,锻造时压缩比偏小,钼棒表层由于锻造组织致密化,而心部由于变形量过小组织变化不明显,这样就会在后续加工中出现断裂(见图6),而且断裂处心部和边部组织不一致,边部已经形成加工组织,而心部仍是疏松组织。锻造压缩比偏大,增大锻造时的道次压缩比可以使变形到达钼棒心部,但压缩比过大会造成锻造时开裂,同时表层和心部变形不一致仍然存在,易于形成环状分布的应力集中带,造成后续生产中断裂等缺陷。

图6 B工艺条件下锻造过程中料坯出现的裂纹、分层缺陷

2.3 不同工艺条件下钼杆的硬度特性

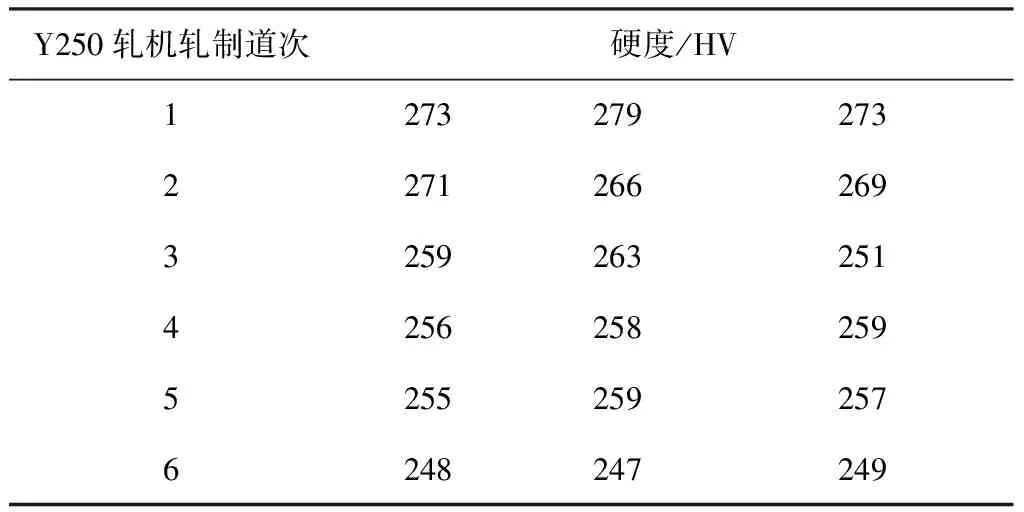

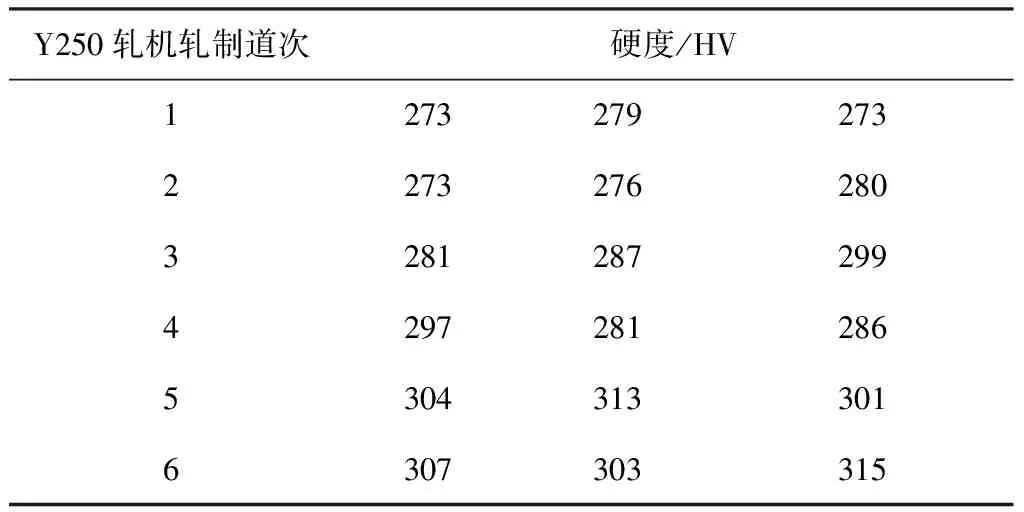

表5为A精锻工艺条件下轧制的硬度测试结果,表6为B工艺条件下轧制钼杆的硬度测试结果。从表5可以看出,随着轧制道次的增加,钼丝的硬度值随着拉伸道次的增加而增加,这是由于B轧制工艺条件下的钼丝的加工温度低于再结晶温度,随着变形程度的增加,位错密度增加,位错以位错林杂乱分布,或形成位错缠结的形变包,加工硬化现象严重,导致硬度增加[3];从表6可以看出,随着轧制道次的增加,钼杆的硬度大小值随着轧制道次的增加有所降低,由于A轧制工艺条件下的加工温度较高,在加工过程中变形过程中达到强化与软化平衡,变形金属内晶粒缺陷得到一定消除,晶粒畸变程度减轻,加工硬化现象得到消除,而表现出内应力降低,硬度随着拉伸道次的增加有所降低[4]。

表5 A精锻工艺条件下轧制钼杆硬度

表6 B工艺条件下轧制钼杆硬度

2.4 不同轧制工艺条件下φ7.4 mm规格钼杆的性能对比

表7为不同拉丝工艺条件下钼丝抗拉强度和延伸率,可以看出,B精锻工艺条件下最终成品喷涂钼丝的抗拉强度远大于A拉伸工艺条件下的抗拉强度,B精锻工艺条件下的钼丝延伸率远小于A精锻工艺条件下的延伸率。这是因为,在使用相同原料的条件下,B精锻工艺温度远低于A拉伸工艺温度,在B精锻工艺条件下,钼杆的加工硬化现象随着道次的增加逐渐严重,而A拉伸工艺条件下钼丝加工硬化与软化现象同时并存,达到了动态平衡[5]。同时,对A精锻工艺和B精锻工艺条件下生产的钼杆进行拉丝做劈裂和毛刺检验,发现B精锻工艺拉伸工艺条件下的钼丝毛刺大,存在劈裂现象,而A精锻工艺条件下的钼丝毛刺很少,劈裂现象基本消除。

3 结 论

本文通过研究不同的工艺条件对钼杆组织和性能的影响,采用金相显微组织、硬度和拉伸性能分析,研究了精锻工艺对钼丝组织和性能的影响,试验结果及分析总结如下:

(1)改进精锻机上下料机构液压管道连接方式,解决渗漏油问题;精锻机循环冷却水进水管道增加管道泵,消除开机报警故障。

(2)A精锻工艺条件下纵向金相组织发生了变化,获得高温回复状态的亚晶组织。B精锻工艺条件下各规格钼丝始终保持纵向纤维组织,随着轧制道次的增加,纵向金相纤维组织逐渐致密。

(3)A精锻工艺条件轧制钼杆的硬度值随着轧制道次的增加有所减小,加工硬化现象得到一定消除;B精锻工艺条件下钼杆的硬度值随着轧制道次的增加而增加,加工硬化现象严重,并且在精锻过程中出现了裂纹。

(4)A精锻工艺条件下的钼杆抗拉强度远小于B拉伸工艺条件下的钼丝抗拉强度,延伸率远大于B拉伸工艺条件下的钼丝延伸率;B精锻工艺条件下生产的钼杆及随后生产的喷涂钼丝存在劈裂和毛刺大现象,而A精锻工艺条件下生产的钼杆及随后生产的喷涂钼丝劈裂和毛刺现象基本消除。

(5)采用φ90 mm钼棒坯作为拉丝原料进行喷涂钼丝生产,A精锻-连轧工艺条件下生产的轧制钼杆质量要优于B精锻-连轧钼杆工艺条件下的轧制钼杆。

[1] Editorial.Int J Refract Met Hard Mater[J].2002,20(1):25.

[2] 向铁根.钼冶金[M].长沙:中南大学出版社,2002.

[3] 张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2005.

[4] 宋维锡.金属学[M ].北京:冶金工业出版社,1989.

[5] 潘金生,仝健民,田民波.材料科学基础[M].北京:清华大学出版社,1998.

AN INVESTIGATION ON THE FORGING AND ROLLING PRODUCTION PROCESS OF LARGE MOLYBDENUM ROD

HUI Bao-wei1,2,GAO Yong-jun2

(1.Xi′an University of Architecture and Technology, Xi′an 710055, Shaanxi, China)(2.Metal Branch, Jinduicheng Molybdenum Co.,Ltd., Xi′an 710077,Shaanxi,China)

By takingφ90mm pure molybdenum rods as raw material, molybdenum rods were forged and rolled toφ7.4 mm hexagon rolling molybdenum rods. The problems such as small piece weight and low production efficiency were solved through the optimization of precision forging-tandem rolling production process. The surface of the rolling molybdenum rod has no scratches, pits and other obvious defects in the skin and its longitudinal microstructure is fibrous structure.

Mo rod; rolling molybdenum rod;precision forging-tandem rolling; surface

2017-03-05;

2017-04-21

惠保卫(1974—),男,高级工程师.E-mail: hbw20030603@sohu.com

10.13384/j.cnki.cmi.1006-2602.2017.03.011

TG356.3+3

A

1006-2602(2017)03-0047-05