厄瓜多尔美纳斯水电项目超深竖井压力钢管施工技术

矫健

摘 要:超深竖井压力钢管一般为引水式水电站的冲击式机组提供高水头,厄瓜多尔美纳斯水电站采用全断面反井钻机完成直径5.5米,深度452米的压力竖井开挖工作后,在此超深压力竖井安装压力钢管125节,为机组提供474.51m的额定水头。在此深度的竖井安装压力钢管国内少有,在厄瓜多尔更是第一次,施工难度大,当地技术要求又高,值得后续深竖井压力钢管施工项目进行借鉴。

关键词:超深竖井;压力钢管;热处理;焊接;ASME

中图分类号:TV672 文献标识码:A 文章编号:1671-2064(2017)09-0131-02

1 概况

厄瓜多尔美纳斯水电站引水压力钢管总长约730.7米,总重约3200.2吨,内径为3.77米。除了岔管主体材质为ASTM A537 CLASE 2以外,其余的压力钢管材质均为ASTM A537 CLASE 1。按照安装位置可简单分为上平段、竖井段与下平段三个部分。

压力钢管三部分组成如下:上平段共计9节压力钢管,壁厚均为25mm,初始部分为一节内径为4.5米的压力钢管与引水隧洞DBM段混凝土相连接,经过4.5米/3.77米的锥管后,压力钢管都变为内径为3.77米与蝶阀进出口相连接,上平段钢管与调压井底部、压力竖井段的T部位由三通钢管相连接。压力竖井段共计125节压力钢管,内径均为3.77米,压力竖井包含T部位三通、底部弯管及初始定位节,壁厚由25mm由上至下增加至67mm。下平段由40节压力钢管组成,壁厚为41mm到135mm之间,下平段压力鋼管通过三条支洞与三台机组球阀相连接;其中包括两个岔管,第一个岔管进口内径至3.77米,出口内径为3.1米和2.2米,第二个岔管进口直径为3.1米,两个出口直径为2.2米。

竖井段压力钢管为项目关键线路,上、下平洞钢管为调剂工作面,与竖井段并行施工。

2 施工安排

压力钢管安装设立5个施工小组,其中,钢管转运、吊装、调整与加固、防水及安全防护设为第1小组;钢管焊接设为第2小组;钢管加温、焊后后热与保温、打磨、无损检测、焊缝补漆等设为第3小组。第4小组为当地620°C热处理分包队伍,第5小组为混凝土浇筑及灌浆孔灌浆小组。

第3个施工小组,根据第1、2小组施工项目的轻重缓急,相互协作,可保证钢管安装顺利进行。并且做好相应的施工准备及资源配置,压力钢管按施工方案制定的安装顺序交货。

3 施工方法及工艺要求

超深竖井压力钢管施工方案的优化对降低施工难度,提高施工效率都会起到实质性作用,下面将重点对施工过程中几大重点工序给予总结,特别是焊接与无损检测、620℃热处理、混凝土浇筑等重要施工步骤。

3.1 竖井段压力钢管安装总体顺序

竖井段压力钢管在下平洞安装初始定位节并进行混凝土浇筑;然后安装7节弯管,这7节弯管安装难度较大,第2~3节采用台车、滑轮组与卷扬机就位;其余第4~7节钢管采用井口龙门吊吊装就位;第9节进入3米直管段安装,直管段根据钢管重量分为3米、4.5米、6米不同管节长度,每18米为一个施工循环,均用龙门吊配合施工。

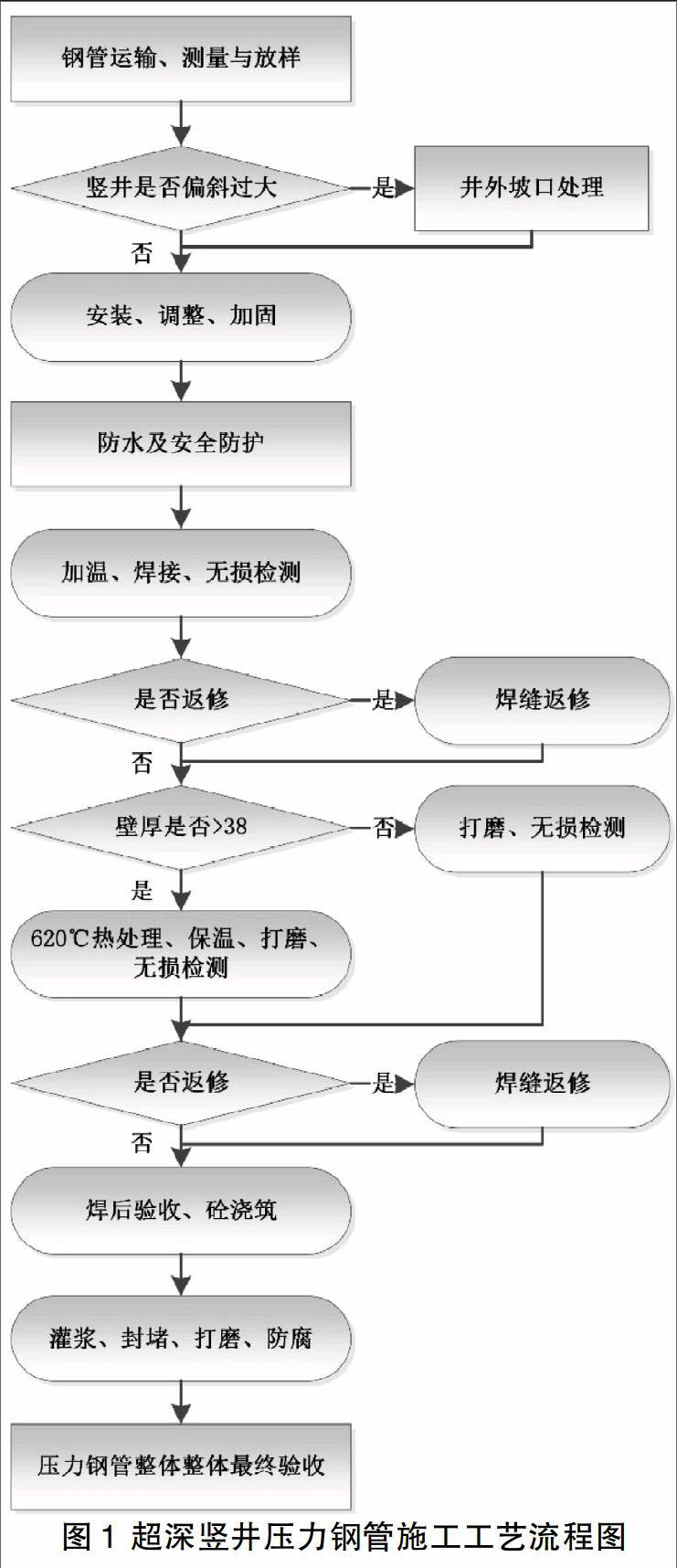

3.2 超深竖井压力钢管施工工艺流程

超深竖井压力钢管施工工艺流程如图1所示,其中焊接与无损检测、620℃热处理、混凝土浇筑为压力钢管施工中的重要施工步骤,后续章节将重点介绍。

3.3 焊接与无损检测

3.3.1 焊前准备

压力钢管安装施工启动前期,按ASME要求取得焊工资质WPQ。可由监理在中国见证的焊工资质考核或焊工到场后在当地进行考核,压力钢管焊接工作需持证上岗。

关于ASTM A537 CLASE 1和 ASTM A537 CLASE 2钢管的焊接工艺规程(WPS)与焊接工艺评定记录(PQR),在中国评定合格后报监理审批,钢管安装过程中不再另作焊接工艺评定。工艺评定合格之后,根据工艺评定的记录(电流、电压、焊接速度等),编制合格的焊接工艺,用于压力钢管制造、安装过程中的正式焊接。

3.3.2 焊接方案

(1)焊缝清理。焊接之前,清理焊缝待焊表面及焊缝两侧无油污、铁锈、毛刺等杂物。

当对背缝焊缝时行清洗时,应该用渗透深伤专用的液体进行控制。

(2)焊接温度控制。定位焊可以采用火焰预热,预热温度控制在95~100℃;焊接预热采用温控柜控制,履带式加热片加温,对焊接区域及其附近200mm范围内进行预热,焊前加温温度控制在95~100℃;焊接最高层间温度控制:≤210℃;对于壁厚>38mm的压力钢管需进行焊前预热与焊后热处理。具体的温度控制可根据焊接工艺评定结果进行适当调整。温度控制使用红外线测温仪进行监测。

(3)焊接方法。

定位焊:要求加固80~100mm长、厚度5~10mm间距约400mm。

环缝焊接:采用4至6名焊工,以压力钢管中心线对称施焊。在进行打底焊接时采用小的焊条,焊道宽度不得大于3倍焊条直径。当主缝焊接至焊缝深度的50%~80%时,进行与焊接,背缝焊接完成后,再将主缝焊接完成。

纵缝焊接:焊接纵缝时为防止产生锥度,打底焊采取分段跳焊方式进行。为避免每层焊缝接头过多,打底焊以后各层焊接需避开上层焊缝接头;当主缝焊到50%~80%厚度后,进行背缝清根与焊接,当背缝焊接2~3层后,用弧度样板进行弧度检查,根据所测的结果,调整焊接位置(当弧度变小时,焊接压力钢管内表面,当弧度变大时,焊接压力钢管外表面),直到将纵缝焊接完成。

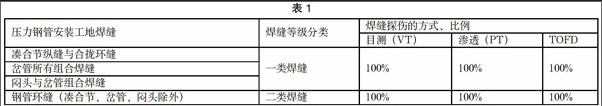

3.3.3 焊缝分类,探伤的方式和比例

焊缝分类,探伤的方式和比例见表1。

3.4 620℃热处理

根据ASME标准,壁厚大于38mm的钢管需进行620℃焊后热处理,该项目竖井段有90节钢管,下平洞有40节钢管需要进行热处理。在深竖井中进行热处理难度较大,特别是管外壁温度很高,为节省工期热处理施工平台在六层焊接平台下部,在焊接工序完成后进行。

热处理曲线可以进一步优化,这样可以在保证质量前提下缩短直线工期。该项目竖井段热处理可以做到首末条缝24小时以内,其它焊缝20小时以内完成。

3.5 混凝土浇筑

超深竖井压力钢管安装及热处理完成后,每循环混凝土施工需同步进行。因此井较深,项目为节省工期,采用200米混凝土泵完成下部施工,其余部分采用溜管方式进行。在下部200米混凝土泵送阶段,管内搭设200米脚手架及楼梯可以焊接工作并行节省工期。

4 结语

超深竖井压力钢管在引水式水电站中往往为项目关键线路,因其开挖、支护、安装等几个环节工期都较长,往往超过机组安装工期。

在以下几个面进行优化,可有效节省工期:

(1)在钢管设计阶段,设计方考虑材质应力等问题,采用优化钢材可取消热处理。

(2)加大门机起吊重量,减少安装管节数。

(3)保证超深竖井井壁支护及防水施工质量。

(4)合理安排班次及人员。

(5)优化施工方案,增加并行作业。

(6)保证焊接质量,减少返修率。

此深度的全断面开挖竖井国内少有,在此超深竖井安装压力钢管国内更少有,在厄瓜多尔更是第一次,施工难度大,当地技术要求又高,值得后续深竖井压力钢管施工项目进行借鉴。

参考文献

[1]陈博.超深引水竖井压力钢管安装技术[J].东北水利水电,2016,04:13-14+40+71.

[2]易志,刘益勇.大型地下电站引水洞压力钢管安装方案对比分析[J].水力发电,2014,02:79-82.

[3]姜威,郭友文.压力钢管安装施工方法分析[J].黑龙江水利科技,2013,11:87-89.