316L焊缝与304母材C型环试样应力腐蚀敏感性研究

卢志明,何凯伦,霍培栋,王 康,金皋峰

(浙江工业大学 机械工程学院,浙江 杭州 310014)

316L焊缝与304母材C型环试样应力腐蚀敏感性研究

卢志明,何凯伦,霍培栋,王 康,金皋峰

(浙江工业大学 机械工程学院,浙江 杭州 310014)

采用数值模拟方法对C型环试样进行了应力分析计算,得到了C型环试样沿环向和厚度方向的详细应力分布.通过316L焊缝和304母材在沸腾氯化镁溶液中的应力腐蚀试验,分析了合金元素和应力分布对应力腐蚀性能的影响.结果表明:316L焊缝的抗应力腐蚀性能比304母材好,主要原因是316L不锈钢的含碳量较304低,并且合金元素镍和钼的质量分数较高;通过C型环试样应力腐蚀裂纹的位置和应力分布结果的分析,可以初步确定材料应力腐蚀开裂的临界应力值.

应力腐蚀;沸腾氯化镁;C型环;应力分析;临界应力

不锈钢由于具有高强度、耐腐蚀、良好的韧性和加工性能,被广泛应用于化工、石油、航空、能源、纺织和轻工等各个行业.虽然不锈钢在一般介质中具有优良的耐腐蚀性能,但采用不锈钢制成的设备往往会受到应力腐蚀而导致破坏,它是各种腐蚀行为中破坏性最大的一种,常常在没有任何预兆的情况下突然发生,造成灾难性的事故[1-4].304和316L是较为常用的奥氏体不锈钢,研究表明:奥氏体不锈钢容易在含氯离子的溶液中发生应力腐蚀破裂,特别是在较高应力水平下,应力腐蚀破裂现象尤其严重[5-8].目前,应力腐蚀试验方法有很多种,其中C型环试样应力腐蚀试验方法是一种较为常用的方法[9-10].通过加载螺栓,可以对C型环试样的应力水平进行精确的控制.一般采用经验公式计算C型环在期望应力下的直径变化量,再对C型环加载,使其直径产生所需的变形.通过这种经验公式计算的C型环应力是一个近似值,而且只能得到最大应力数值,不能确定其应力分布.采用数值模拟方法,对C型环进行了详细的应力分析,得到沿试样环向和厚度方向的应力分布.分别加工304母材和316L焊缝的C型环试样,在沸腾氯化镁溶液中进行应力腐蚀试验,分析比较两种试样的化学成分和和应力分布对应力腐蚀性能的影响.

1 试验材料及方法

1.1 试样制备

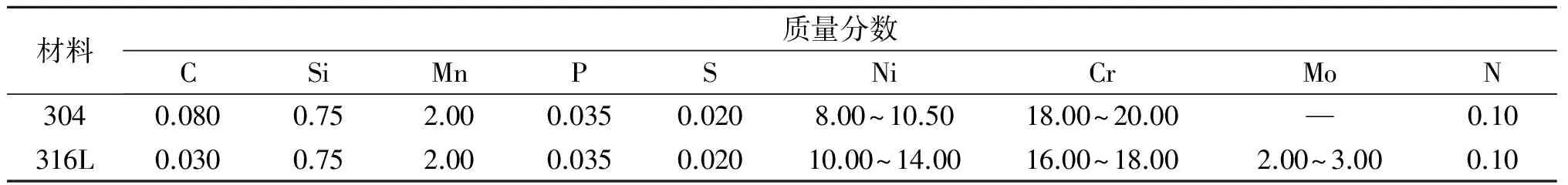

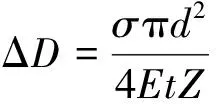

试验材料为304和316L奥氏体不锈钢,其中316L奥氏体不锈钢为焊缝试样.304和316L不锈钢的化学成分如表1所示.

表1 304和316L不锈钢化学成分

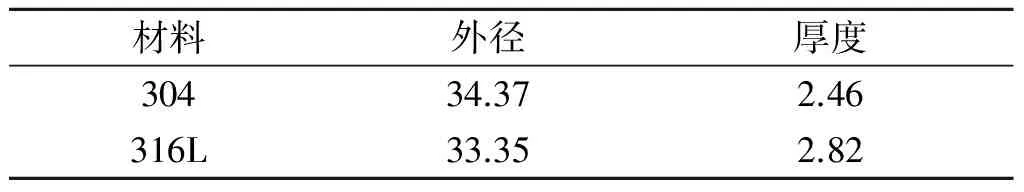

304母材试样直接从无缝钢管中截取,制取316L焊缝试样时先将管材沿纵向割开,然后采用氩弧焊将其焊接在一起.采用线切割方法将管材切割60度缺口,根据试样宽度截取C型环试样,其尺寸如表2和图1所示.

表2 C型环尺寸

图1 C型环示意图Fig.1 Schematic presentation of C-ring

316L试样的焊接采用钨极惰性气体保护焊,保护气体为Ar气,焊接电流为110~130 A,电弧电压为10~11 V,焊接速度为13~18 cm/min,线能量为3.7~6.6 kJ/cm.

1.2 C型环应力分析

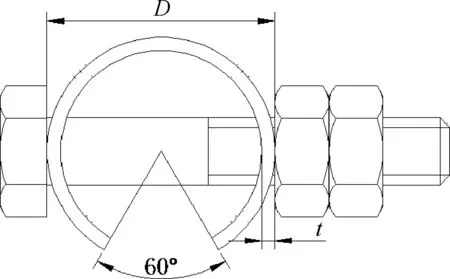

螺栓加载后C型环主要产生弯曲应力,因在缺口对应的圆环中心弯矩最大,所以该处的应力达到最大值.据文献报道,C型环的应力和直径变形量之间存在关系[11],即

Df=D±ΔD

通过上述经验公式,可以计算将C型环加载到一定应力所需的直径变形量.笔者参考有关研究结果,选取C型环中应力水平为80%Rel.加载后的C型环如图2所示.

图2 加载后的C型环Fig.2 Loaded C-ring specimen

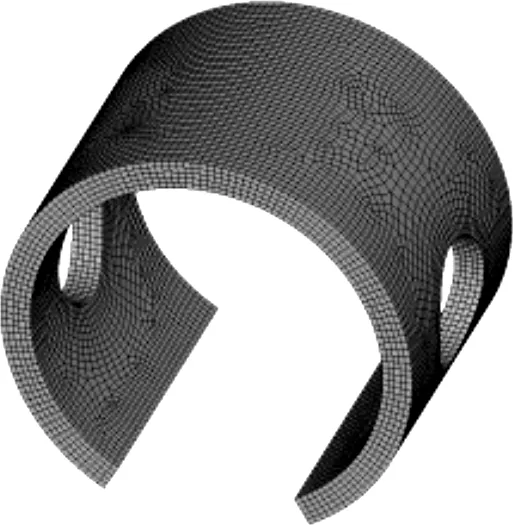

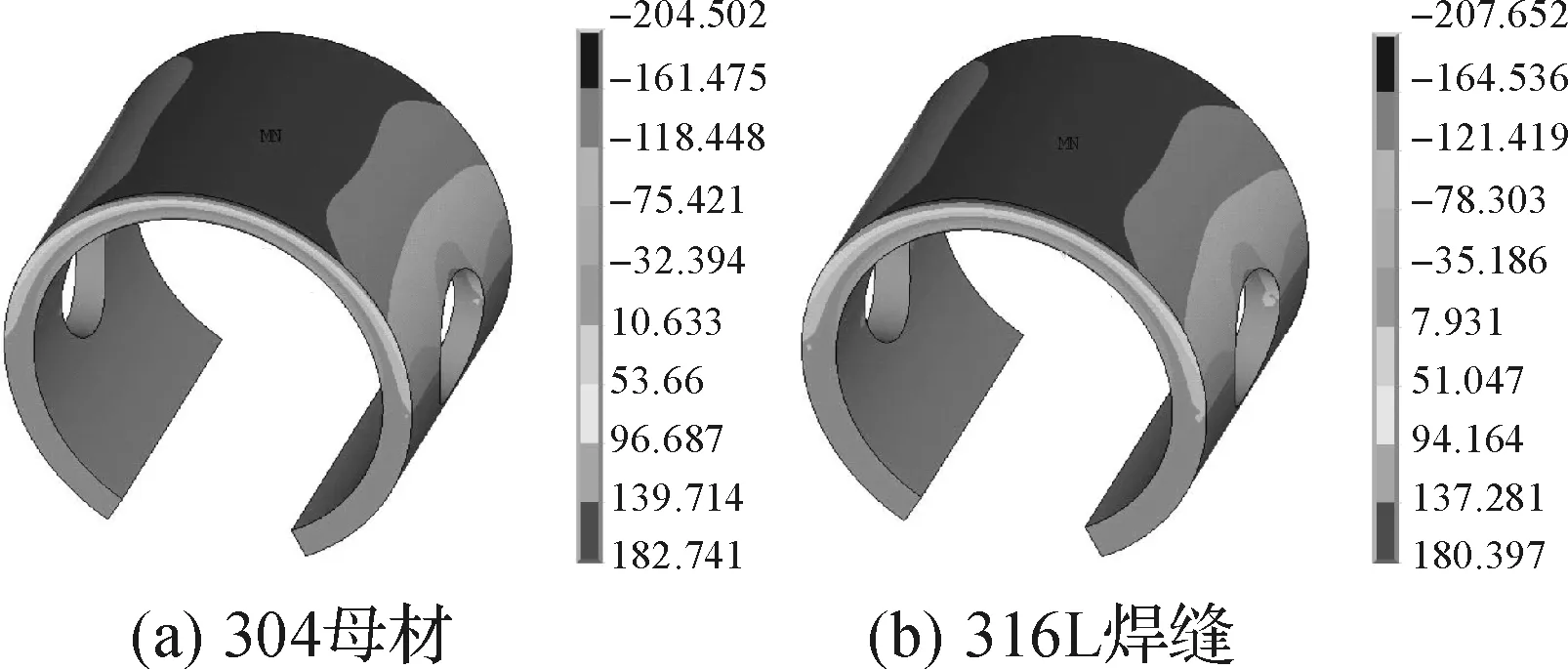

采用ANSYS软件对304和316L不锈钢试样的应力进行了模拟计算,建立C型环实体模型,如图3所示.通过有限元求解,得到应力分布云图,如图4(a,b)所示.

图3 C型环网格Fig.3 Elements of C-ring

图4 C型环应力分布Fig.4 Stress distribution of C-ring

由图4(a,b)可见:304母材和316L焊缝的最大环向应力均为180MPa左右,位于圆环中心的外表面,应力分布关于Y—Z平面对称.在圆环中心区域,环向应力较大,随着离中心距离增加,应力逐渐减小,在加载螺栓与缺口之间的应力水平则比较低.

1.3 应力腐蚀试验

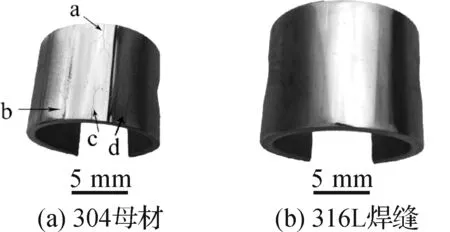

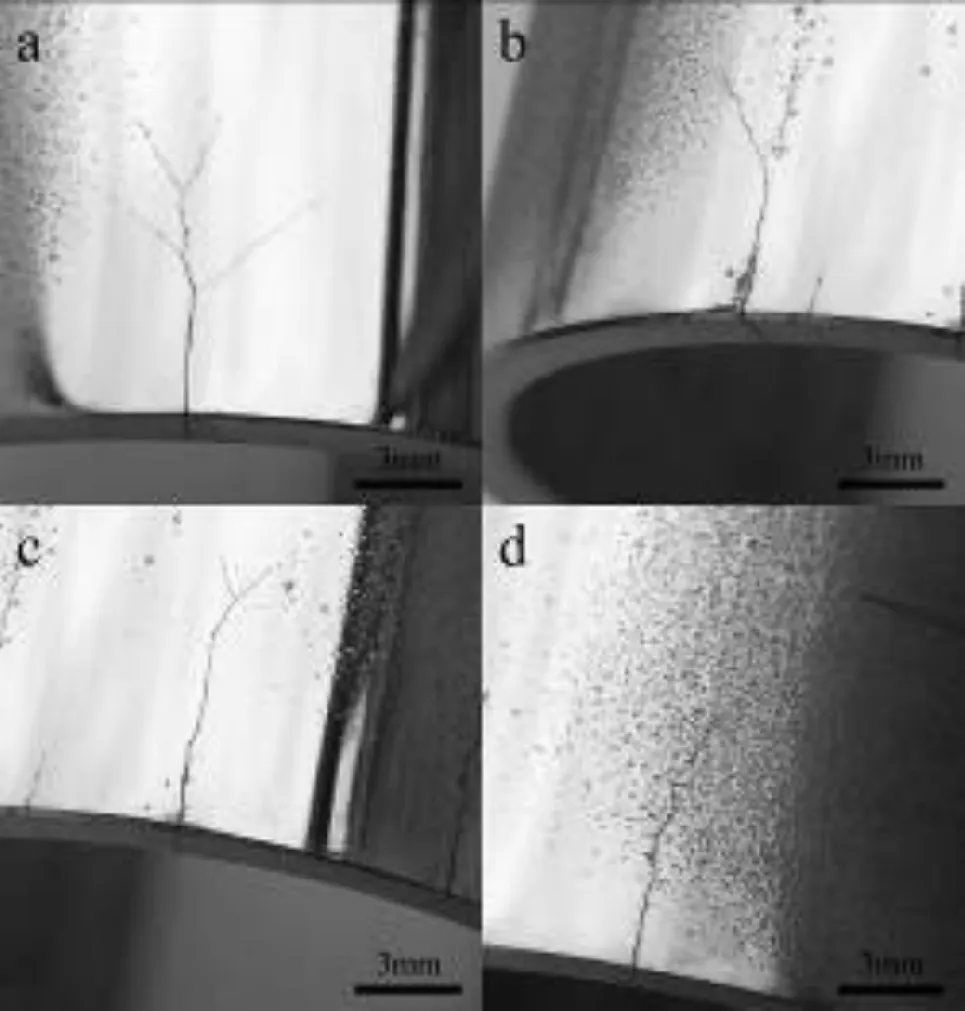

C型环的应力腐蚀试验在42%沸腾氯化镁溶液中进行,将MgCl2·6H2O和适量水配成42%氯化镁溶液,放入温控试验容器中加热直至沸腾.试验前C型环试样外表面分别采用粒度为300~2 000#砂纸打磨,经丙酮除油,乙醇清洗后用吹风机吹干,然后根据经验公式计算的直径变形量对C型环加载.实验过程中每2 h将试样取出,采用放大镜观察试样表面的裂纹情况,观察记录完成后立即放入溶液中继续进行腐蚀试验.304母材和316L焊缝试样分别经过8 h和168 h的试验,试样照片如图5(a,b)所示.

图5 C型环应力腐蚀试验后照片Fig.5 Photographs of C-ring after stress corrosion test

从试验结束照片图5可以看出,304母材试样经过8 h试验后出现了4条比较明显裂纹a,b,c,d,裂纹从试样边缘启裂,沿宽度方向扩展并出现分叉,呈现典型的应力腐蚀开裂特征,最大的裂纹长度约有9 mm,如图6所示.316L焊缝试样经过8 h试验后试样没有开裂,继续在溶液中进行腐蚀试验到168 h始终没有裂纹产生.

图6 304母材C型环裂纹图Fig.6 Cracks of 304 base metal C-ring

2 结果与分析

2.1 材料成分对应力腐蚀性能的影响

304和316L的化学成分明显不同(表1),316L不锈钢的碳质量分数较304低,而316L的镍和钼合金元素质量分数明显高于304.

材料的化学成分对不锈钢的应力腐蚀性能有较大影响.在加热过程中或由于热处理工艺不当,奥氏体不锈钢中碳和铬会结合形成碳化铬沿晶界析出,造成晶界附件的基体贫铬,腐蚀沿着贫铬区进行[12].当不锈钢中的Cr质量分数一定时,含碳量越高,形成的碳化铬也越多,使不锈钢固溶体中的含铬量减少,导致不锈钢的耐腐蚀性能下降.316L属于超低碳不锈钢,其含碳量小于0.03%,而304不锈钢的含碳量高于316L,因此耐腐蚀性能不及316L.Cr是促进铁素体形成元素,可形成致密的氧化铬保护膜,使不锈钢具有良好的耐氧化及耐酸腐蚀能力,钢中Cr质量分数增大到16%以上时,能改善钢的耐应力腐蚀性能[13-14].304和316L的含铬量均大于16%,而且两种材料的含铬量基本相同,所以铬元素引起的两种材料的应力腐蚀性能的差别不大.Ni是不锈钢中扩大奥氏体相区、稳定奥氏体组织的重要元素[15].根据膜破裂理论,提高镍元素质量分数可以提高抗应力腐蚀性能,镍质量分数越高的合金在氯化物溶液中越不易破裂[16].316L的含镍量要明显高于304,因此有效提高了其抗应力腐蚀性能.钼元素是形成铁素体的元素,据文献报道,在铬镍奥氏体不锈钢中加入2%~3%Mo能够有效提高不锈钢在氯化物溶液中的耐应力腐蚀性能[17].304中不含钼元素,而316L含2%~3%Mo,因此导致304抗应力腐蚀性能要低于316L.

2.2 C型环应力分布对应力腐蚀性能的影响

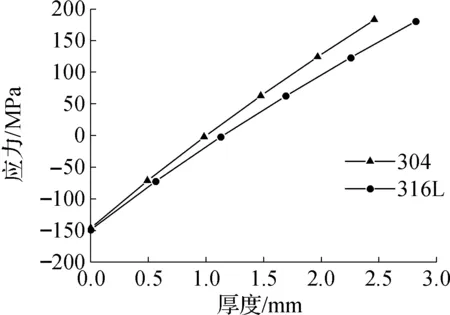

螺栓加载后C型环试样主要产生弯曲应力,此应力沿厚度方向线性分布,即从外表面上的最大拉应力变化到内表面上的最大压应力,见图7.

图7 C型环应力沿厚度方向的分布Fig.7 Stress distribution along thick direction of C-ring

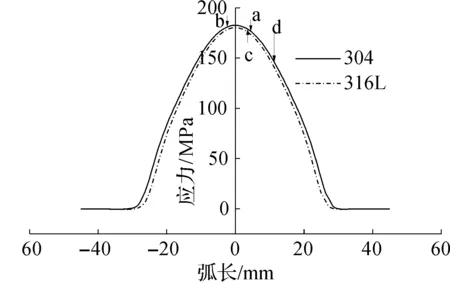

在圆环中心应力达到最大值,随着沿C型环圆周方向距离增大,应力逐渐减小,见图8.

由图4(a,b)应力云图可以看出:在邻近圆环中心区域,C型环应力较大,因此容易产生应力腐蚀开裂.304母材应力腐蚀试验结果图5(a)显示裂纹均出现在邻近圆环中心区域,对应图8中a,b,c,d位置的裂纹.因此数值模拟的应力分布结果和应力腐蚀试验中裂纹出现的位置两者相互对应.

图8 C型环应力沿环向的分布Fig.8 Stress distribution along circumferential directions of C-ring

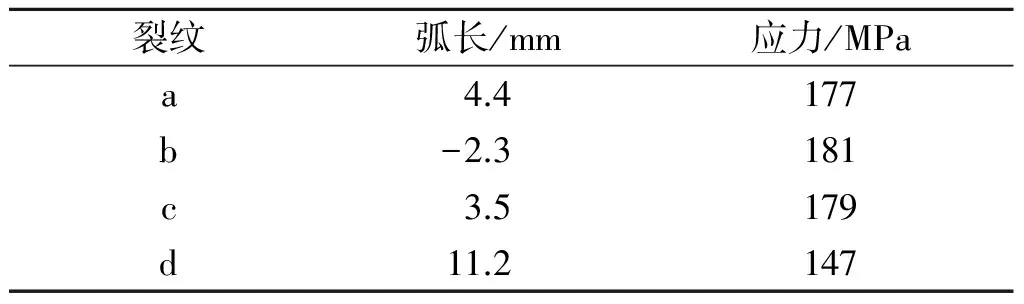

由图5(a)可见:裂纹d离开圆环中心距离最大,沿圆周弧长约11.2 mm,而在该距离以外应力逐渐减小,没有产生应力腐蚀开裂.根据304母材C型环应力分布,裂纹d处的最大环向应力为147 MPa,见表3.根据上述分析,我们可以初步确定304母材的应力腐蚀开裂的临界应力值为147 MPa.

表3 应力腐蚀裂纹位置和应力数值

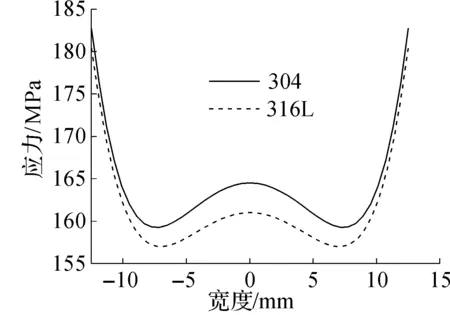

C型环外表面最大应力沿宽度方向分布如图9所示,应力呈现两边高中间底的分布特性,因此应力腐蚀裂纹从C型环的边缘启裂,然后沿着宽度向中间扩展.

图9 C型环应力在宽度方向的分布Fig.9 Stress distribution along width direction of C-ring

2.3 焊接残余应力对应力腐蚀性能的影响

焊接残余应力是由焊接过程中产生的,会对构件的应力腐蚀性能和疲劳寿命产生一定影响[18-19].在制取316L焊缝试样时先将管材沿纵向割开,然后采用氩弧焊将其焊接在一起.再沿纵向在焊缝对称位置采用线切割方法将焊接管材切割60度缺口,因此焊缝部位的约束得到了一定程度缓解,焊接残余应力有所降低.另外,C型环试样加载到80%Rel,焊缝部位产生了一定变形,也使焊接残余应力得到一定程度释放[20].因此尽管316L采用焊缝C型环试样,其焊接残余应力对应力腐蚀的影响不及化学成分的影响大,导致316L焊缝的抗应力腐蚀性能比304母材好.

3 结 论

对316L焊缝和304母材试样在沸腾氯化镁溶液中进行了应力腐蚀试验,304母材经过8 h腐蚀试验后出现明显得应力腐蚀开裂,而316L焊缝经过168 h腐蚀试验没有出现应力腐蚀开裂,因此在沸腾氯化镁溶液中316L焊缝的抗应力腐蚀性能比304母材好.结合C型环试样的应力数值模拟分析和应力腐蚀试验,提出了一种确定材料应力腐蚀临界应力值的方法,即首先对C型环试样进行应力数值模拟得到应力分布,然后通过应力腐蚀试验确定离圆环中心距离最大的裂纹位置,该位置对应的最大应力即为材料的应力腐蚀临界应力.奥氏体不锈钢化学成分对抗应力腐蚀性能影响较大.与304相比,316L含碳量低、合金元素镍和钼质量分数较高,所以其抗应力腐蚀性能较好.

[1] 郑华均,张康达.应力在16MnR钢-饱和硫化氢溶液应力腐蚀体系中的作用[J].浙江工业大学学报,2001,29(4):360-364.

[2] 卢志明,陈冰冰,高增梁.16MnR钢在液氨环境中的应力腐蚀裂纹扩展研究[J].材料工程,2007(10):7-10.

[3] 卢志明,何正炎,高增梁.316L不锈钢应力腐蚀敏感性指数计算与回归分析[J].浙江工业大学学报,2007,35(2):198-200.

[4] 马琦,张玮,陈冰冰,等.含缺陷Q345R钢焊接接头在湿硫化氢环境下的慢应变速率应力腐蚀试验研究[J].浙江工业大学学报,2012,40(5):549-553.

[5] 刘建华,王兵,李松梅,等.00Cr18Ni10N奥氏体不锈钢焊接接头应力腐蚀特性[J].北京航空航天大学学报,2014,40(7),867-872.

[6] LU Zhiming,SHI Laimin,ZHU Shenjin,et al. Effect of high energy shot peening pressures on stress corrosion cracking of the welded joint of 304 austenitic stainless steel[J].Materials science & engineering A,2015,637:170-174.

[7] 李岩,方可伟,刘飞华.Cl-对304L不锈钢从点蚀到应力腐蚀转变行为的影响[J].腐蚀与防护,2012,33(11),955-959.

[8] SHUZO E, YASUFUMI M, JUNICHI T, et al. Effect of residual stress induced by pulsed-laser irradiation on initiation of chloride stress corrosion cracking in stainless steel [J]. Materials science & engineering A, 2014,590:433-439.

[9] BAI T, CHEN P, GUAN K. Evaluation of stress corrosion cracking susceptibility of stainless steel 304L with surface nanocrystallization by small punch test [J]. Materials science & engineering A, 2013,561:498-506.

[10] 卢志明,石来民,朱沈瑾,等.激光喷丸与机械喷丸对304不锈钢应力腐蚀性能的影响[J],材料热处理学报2015,36(6):169-173.

[11] 何明山,周名耀,纪晓春,等.金属和合金的腐蚀应力腐蚀试验第5部分:C型环试样的制备和应用:GB/T15970.5-1998[S].北京:国家质量技术监督局,1998.

[12] 严翔.微量元素对铸造奥氏体不锈钢组织和性能的影响[D].武汉:华中科技大学,2004.

[13] 朱岩.Ni, Mn, N对2507超级双相不锈钢组织和性能的影响[D].哈尔滨:哈尔滨理工大学,2014.

[14] 左景伊.应力腐蚀破裂[M].西安:西安交通大学出版社,1985:183-185.

[15] 张兴洪.C, Si, Cr, Mo含量对2507铸造双相不锈钢组织和性能的影响[D].哈尔滨:哈尔滨理工大学,2014.

[16] 乔利杰,王燕斌,褚武扬.应力腐蚀机理[M].北京:科学出版社,1993:20-21.

[17] 赵朴.钼在不锈钢中的应用[J].中国钼业,2004,28(5):3-10.

[18] LOPEZ-JAUREGI A, ESNAOLA J A, ULACIA I, et al. Fatigue analysis of multipass welded joints considering residual stresses[J]. International journal of fatigue,2015,79:75-85.

[19] LOBANOV L M, PASHCHIN N A, MIKHODUI O L, et al. Investigation of residual stresses in welded joints of heat-resistant magnesium alloy ML10 after electrodynamic treatment [J]. Journal of magnesium and alloys,2016,4:77-82.

[20] 徐晓丽.残余应力对焊接接头表面裂纹扩展的影响[D].大连:大连理工大学,2013.

(责任编辑:刘 岩)

Research on stress corrosion sensitivity of 316L weld joint and 304 base metal C-ring specimen

LU Zhiming, HE Kailun, HUO Peidong, WANG Kang, JIN Gaofeng

(College of Mechanical Engineering, Zhejiang Univerdity of Technology, Hangzhou 310014, China)

The detailed stress distribution along circumferential and thick direction of C-ring specimen was obtained by numerical simulation method. Through stress corrosion tests of 316L weld and 304 base metal in the boiling magnesium chloride solution, the effects of alloying elements and stress distribution were analyzed. Results show that the stress corrosion resistance of 316L weld joint is superior to 304 base metal, it’s mainly because that the carbon content of 316L is lower than that of 304, and the Nickel and Molybdenum content of 316L are higher than that of 304; The critical stress value of stress corrosion can be primary determined after a particular analysis about the location of stress corrosion cracks and stress distribution of C-ring specimen.

stress corrosion; boiling magnesium chloride; C-ring specimen; stress analysis; critical stress

2016-11-14

浙江省自然科学基金资助项目(LY16E050012)

卢志明(1966—),男,浙江东阳人,教授,博士生导师,主要从事应力腐蚀试验和机理研究,E-mail: lzm@zjut.edu.cn.

TG178

A

1006-4303(2017)03-0270-04