磁感应游离磨粒线锯切割中磁系研究

姚春燕,李贺杰,张 威,刘 坤,李矿伟,彭 伟

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014)

磁感应游离磨粒线锯切割中磁系研究

姚春燕,李贺杰,张 威,刘 坤,李矿伟,彭 伟

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014)

根据磁感应游离磨粒线锯切割技术要求,设计了能在锯丝周围产生辅助匀强磁场的磁系.利用ANSYS有限元软件,分别建立了磁系的磁轭、磁极接头的有限元仿真模型,仿真确定了磁轭的截面尺寸和磁极接头形状.根据磁轭、磁极接头仿真结果并依据磁路设计原理组建磁系,对置于磁系中的锯丝周围的高梯度磁场特性进行了仿真研究,结果表明:所设计的磁系产生了匀强磁场并具有一定的聚磁效果;锯丝在所设计的磁系中能够形成高梯度磁场并按规律分布.搭建磨粒吸附观测实验平台,观测磁性磨粒在锯丝表面的吸附,实验结果表明:磁性磨粒吸附于锯丝表面,所设计的磁系能够产生良好的磨粒吸附效果.

线锯切割;磁系;有限元仿真;高梯度磁场

游离磨粒线锯切割技术通过锯丝、磨粒和硅锭的三体磨粒磨损,磨粒作为第三体在锯丝与工件两体之间滚动,在锯丝的切向运动作用下,向前滚动去除材料[1-3].目前,硅晶体切片主要采用游离磨粒线锯切割技术[4-6].太阳能作为重要的绿色能源,近年来得到了巨大的发展,其应用范围不断扩大[7].硅片作为制作太阳能电池的重要材料,人们对于降低硅片切割成本、提高切割效率的要求越来越高[8-9].日本Watanabe等[10]研究发现:游离磨粒线锯在切割大尺寸工件时,由于硅晶体尺寸大,切缝长度和切缝深度相应增加,线锯切割过程中,磨粒难以进入到长而深的切缝,线锯切割能力降低,同时由于切割时磨浆的分布不均匀,导致切片厚度不均匀.本研究依托国家自然科学基金项目磁感应游离磨粒线锯切割新方法,通过在锯丝外添加辅助匀强磁场,使磁性磨粒在磁场力的作用下更多的被锯丝带入到切割区域[11],从而改善切割性能.

产生匀强磁场的方式一般分为电磁和永磁两种.在通过电磁的方式产生匀强磁场时,通常利用亥姆霍兹线圈[12]来提供较均匀的局部磁场.电磁场具有易于控制的优点,但相对于永磁体形成相同强度的磁场,电磁场具有体积大、能耗高和经济性差等缺点.笔者所在团队前期利用永磁体在锯丝周围产生辅助匀强磁场[13],但由于机床结构的限制和永磁体本身性能限制,依靠永磁体相对分布产生的磁场,难以提供足够的磁场强度和较好的磁场均匀性.笔者针对单纯依靠永磁体产生匀强磁场的不足,基于磁路设计原理[14],设计了利用永磁体与高导磁材料组成的磁系;通过有限元仿真,确定了磁系各部分结构,分析了置于所设计磁系中的锯丝的高梯度磁场特性;通过磁性磨粒吸附实验,验证了所设计磁系能够产生良好的吸附效果.

1 磁系建立及仿真

根据高梯度磁场产生原理[15],所设计磁系产生的磁场必须是匀强磁场并达到一定强度.根据切割机床实际结构要求和磁路设计原理,采用永磁体与高导磁材料组合成磁系.通过对永磁材料和高导磁材料分析,选用钕铁硼永磁铁作为磁系中的磁场发生源,DT4工业纯铁作为磁系中的高导磁材料来制作磁系中的磁轭与磁极接头.

1.1 磁轭设计与仿真

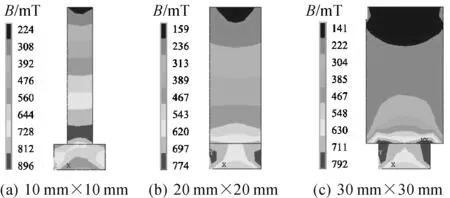

在磁系中永磁铁间通过磁轭组成磁系,需选取合适的磁轭截面与永磁铁配合,以减少磁系中漏磁.根据选取永磁铁的横截面20 mm×20 mm,设计磁轭的横截面分别为截面Ⅰ=10 mm×10 mm,截面Ⅱ=20 mm×20 mm,截面Ⅲ=30 mm×30 mm,使其与永磁铁配合,如图1所示.

图1 磁轭与永磁铁配合图Fig.1 Matching between Magnet yokes and permanent magnets

在ANSYS有限元软件中对磁轭进行静态二维磁场分析.空气区域和永磁铁选择PLANE13单元,磁场边界采用INFIN9二维远场单元,则模型外边界无需加边界条件来说明磁场的远场耗散问题;对于永磁铁需要定义矫顽力、相对磁导率,其中矫顽力方向为充磁方向;对于磁轭需定义其相对磁导率.求解后分别在距磁轭顶部20 mm处和离磁轭顶部5 mm处取长为10 mm的路径L1,L2,路径位置选取以磁轭截面20 mm×20 mm为例,如图2所示,测其在路径上的磁感应强度分量Bx值.

图2 路径位置选取图Fig.2 The location of selected path

图3 磁感应强度云图Fig.3 Magnetic induction intensity contour

图4 磁力线图Fig.4 Magnetic lines

图5 不同路径上的Bx曲线图Fig.5 Bx curves of different paths

由图3和图4可得:磁轭中的磁感应强度分布与磁轭横截面尺寸有关.截面为10 mm×10 mm的磁轭中磁磁通最大,截面为30 mm×30 mm的磁轭中磁通最小;三种磁轭中的磁通均随离永磁铁距离的增加而减小.由图4(a)中,一部分磁通从磁轭侧面传输进入磁轭,导致靠近永磁铁处的磁轭中磁通密度增加;相比于图4(b),在图4(c)中一部分磁通从磁轭中传出,导致通过磁轭中的磁通密度降低.因此,当磁轭横截面尺寸小于永磁铁时,易使磁轭达到材料的饱和磁感应强度,降低磁轭磁导率;当磁轭横截面尺寸大于永磁铁的截面尺寸时,磁轭中的磁通有一部分从磁轭中流向永磁铁,降低了磁轭中的磁通密度,导致漏磁增加.

从图5中得出:10 mm×10 mm截面的磁轭测得磁感应强度分量Bx值,在两个路径中均大于其余两种磁轭,因此最易达到材料饱和磁感应强度.3种磁轭从路径L1到路径L2,测得磁感应强度分量Bx值均降低,10 mm×10 mm截面的磁轭中磁感应强度分量Bx值降低最大,20 mm×20 mm截面磁轭中磁感应强度分量Bx值降低最小.因此选用横截面为20 mm×20 mm的磁轭组合磁系.

1.2 磁极接头的设计与仿真

磁极接头是磁系的重要组成部分,匀强磁场在磁极接头间产生.磁极接头的设计不仅要考虑其导磁性能,还需考虑其对磁系所产生匀强磁场的影响.根据上述磁轭仿真结果、磁系气隙与磁极接头面宽度之比对磁系产生匀强磁场的影响、漏磁等因素,设计如图6所示4种磁极接头形状并进行仿真分析.

图6 磁极接头形状示意图Fig.6 Shape of pole joint

仿真参数同磁轭仿真设置,求解后分别在距磁极接头面5 mm处选取长20 mm的路径L3,测其在路径上的磁感应强度分量Bx值,路径位置选取以直角矩形磁极接头为例,如图7所示.

图7 路径位置选取图Fig.7 The location of selected path

图8 磁感应强度云图Fig.8 Magnetic induction intensity contour

图9 在路径L3上的Bx曲线图Fig.9 Bx curve of path L3

图9中的a,b,c,d四条曲线分别对应表图8中的四种磁极接头.由图8和图9可得,圆角梯形磁极接头在路径L3上产生的磁感应强度分量值最大,直角梯形磁极接头在路径L3上产生的磁感应强度分量值仅低于圆角梯形磁极接头;直角梯形磁极接头测得的Bx曲线最为平缓,表明产生的匀强磁场均匀性最优,圆角梯形磁极接头的Bx曲线平缓性最差.根据锯丝高梯度磁场与外部匀强磁场的影响关系,因此选用直角梯形磁极接头来组合磁系.

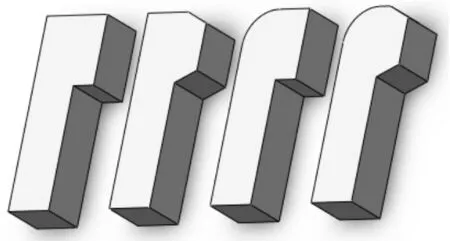

2 锯丝周围高梯度磁场的仿真分析

根据磁轭和磁极接头有限元仿真分析、磁路设计原理、线锯切割机床实际结构,设计如图10所示磁系结构.磁系由6块永磁铁、3块磁轭和两块磁极接头组成.6块永磁铁分两侧放置,磁系一侧3块永磁铁N极围绕磁极接头相对放置,另一侧3块永磁铁S极围绕磁极接头相对放置,永磁铁间通过磁轭和磁极接头形成磁路.磁系的磁通从磁系左侧永磁铁的N极出发,经过磁轭、磁极接头最后到达磁系右侧的三块永磁铁中.这是一种聚磁磁路结构,它使永磁铁产生的磁场叠加,在磁极接头间产生了较强的磁场.

图10 磁系结构图Fig.10 Structure of magnetic system

对置于磁系中的锯丝周围高梯度磁场进行仿真分析,所用锯丝直径0.4 mm,相对磁导率11.4.仿真模型中有流体、锯丝和磁系.对于流体区域,只需定义其相对磁导率,因空气相对磁导率与流体的相对磁导率相差很小,故可用空气的代替流体的,其值为1.为分析锯丝形成的高梯度磁场,在锯丝截面附近创建路径A:(-4,-4)~(-4,4),B:(-4,4)~(4,4),C:(4,-4)~(4,4),D:(-4,-4)~(4,-4),如图11所示.在ANSYS有限元软件中通过后处理将磁感应强度分量Bx值映射到路径A,B,C,D上.

图11 锯丝周围路径选取图Fig.11 Paths selection around the wire

图12 磁感应强度云图Fig.12 Magnetic induction intensity contour

从图12中得出锯丝周围形成了高梯度磁场,且锯丝周围的高梯度磁场把锯丝分成了四个区域,四个区域的磁感应强度两两分布相似.由图13磁系磁力线的分布得出磁系形成了匀强磁场,磁系有聚磁效果.由于铁磁性锯丝对磁力线有低的磁阻路程,当磁力线经过锯丝时,向锯丝弯曲收缩,锯丝内部磁力线密度大于外部;磁力线在进入锯丝时,因锯丝的导磁率明显大于外部流体的导磁率,几乎与锯丝表面垂直;在背景场强方向距锯丝一定距离后,磁力线恢复原状[16].

在图14中的四组Bx曲线图中A,B,C,D四条曲线分别对应图11中的四条路径,路径A与路径C上测得Bx曲线具有相似的曲线形状,从路径的的两端向靠近锯丝处磁感应强度逐渐增强;路径B与路径D上测得Bx曲线具有相似的曲线形状,从路径的两端向靠近锯丝处磁感应强度逐渐减弱;A,C路径与B,D路径测得Bx曲线形状凸凹性相反.因此A,B,C,D四条路径对应的锯丝周围四个区域中:A,C路径对应的区域为顺磁区;B,D路径对应的区域为逆磁区.

图13 磁力线图Fig.13 Magnetic lines

图14 不同路径上的Bx曲线图Fig.14 Bx curves on different paths

3 磁性磨粒吸附实验

采用钕铁硼永磁铁和DT4工业纯铁制成的磁轭、磁极接头组装磁系.搭建磨粒吸附观测实验平台,使锯丝置于磁系磁场中,通过VW-6000/5000动态分析三维显微系统,观测磁性磨粒在锯丝表面的吸附情况,实验平台如图15所示.

无外部匀强磁场时,锯丝周围基本无磨粒聚集,如图16(a)所示.磨浆流向与磁场方向平行时,只在锯丝朝向磨浆流向的一侧有磨粒聚集如图16(b)所示,可能是由于锯丝梯度磁场的影响,这与Briss等[17]的研究结果一致;磨浆流向与磁场方向垂直时,在锯丝与磁场方向平行的两侧既顺磁区有磨粒聚集,而另外两侧(逆磁区)基本没有磨粒聚集,如图16(c)所示.在顺磁区,磨粒受到吸力聚集在锯丝两侧,在逆磁区磨粒受到斥力,因此基本无磨粒聚集现象.实验结果表明置于磁系所产生的磁场中的锯丝形成了高梯度磁场,此高梯度磁场分成四个区域,有磁性磨粒聚集的区域(与磁场方向平行的锯丝两侧区域)为顺磁区,无磁性磨粒聚集的区域(与外部磁场垂直的锯丝两侧区域)为逆磁区,实验结果与仿真结果相符.

图15 磁性磨粒观测实验平台示意图Fig.15 Schematic of the experimental platform for observations of magnetic abrasive grain

图16 磁性磨粒吸附实验结果(放大率×200)Fig.16 Experimental results of magnetic abrasive grains adsorption (magnification×200)

4 结 论

通过对组成磁系的磁轭、磁极接头有限元仿真分析,分析表明:磁轭横截面尺寸与永磁铁横截面尺寸相同时,磁轭漏磁最少,不易达到饱和磁感应强度;磁极接头截面为直角梯形时,磁极间产生的匀强磁场强度较大,磁场均匀性最优.选用与永磁铁截面尺寸相同的磁轭,截面为直角梯形的磁极接头,组装磁系.建立了磁系与锯丝组成的仿真模型,仿真结果表明:所设计的磁系产生了匀强磁场并有聚磁效果;将锯丝垂直置于匀强磁场中,能够产生高梯度磁场并在其截面位置呈现四个区域,分为两个顺磁区和两个逆磁区.在仿真研究的基础上搭建了磨粒吸附观测实验平台,通过对所设计的磁系进行磨粒吸附实验,磨粒吸附实验结果与仿真结果相符,置于磁系中的锯丝周围产生了四分区的高梯度磁场,所设计的磁系能够产生良好的磨粒吸附效果.

[1] HSU C Y, CHEN C S, TSAO C C, et al. Free abrasive wire saw machining of ceramics[J]. International journal of advanced manufacturing technology,2009,40:503-511.

[2] MÖLIER H J. Basic mechanisms and models of multi wire sawing[J]. Advanced engineering materials,2004,6(7):501-513.

[3] 葛培琪.固结磨料金刚石锯丝制造技术[J].金刚石与磨料磨具工程,2006,15(6):12-13.

[4] GOODRICH A, HACKE P, WANG Q, et al. A wafer-based monocrystalline silicon photovoltaics road map: improvement opportunities for further reductions in manufacturing costs[J]. Solar energy materials and solar cells,2013,114:110-135.

[5] HUI C C, NHAT L V. Generation of diamod wire sliced wafer surface based on the distribution of diamond grits[J]. International journal of precision engineering and manufacturing,2014,15(5):789-796.

[6] LIEDKE T, KUNA M. Discrete element simulation of micromechanical removal processes during wire sawing[J]. Wear,2013,304(1/2):77-82.

[7] 张振彦,邰惠鑫,陈鑫如.太阳能光热技术与建筑一体设计探讨[J].浙江工业大学学报,2006,34(4):444-447.

[8] JONES S W, A Simulation study of the cost and economics of 450 mm wafers[J]. Semiconductor international,2005,8:13-15.

[9] MEIßNER D, SCHOENFELDER S, HURKA B, et al. Loss of wire tension in the wire web during the slurry based multi wire sawing process[J]. Solar energy materials and solar cells,2014,120:346-355.

[10] WATANABE T. Optimization quartz crystal slicing conditions using multi-wire-saw [C]//IEEE. International Frequency Control Symposium and PDA Exhibition. Yokohama: World Technology Instrument Co,2002:386-393.

[11] PENG W, QIU T W, YAO C Y, et al. Adsorption mechanism of magnetic induction free-abrasive grain and its effect on cutting performance of wire saws[J]. International journal of precision engineering and manufacturing,2015,16(8):1809-1816.

[12] PÉREZ GALVN A, PLASTER B, BOISSEVAIN J, et al. High uniformity magnetic coil for search of neutron electric dipole moment[J]. Nuclear instruments and methods in physics research A,2011,660:147-153.

[13] 姚春燕,唐晨,裘腾威,等.线锯切割中锯丝的高梯度磁场数值和理论分析[J].现代制造工程,2016(2):16-21.

[14] 王以真.实用磁路设计[M].北京:国防工业出版社,2008.

[15] 刘树贻.磁电选矿学[M].长沙:中南工业大学出版社,1994.

[16] 黄雄林.周期式水平磁系高梯度磁选机的磁路计算和聚磁介质研究[D].长沙:中南大学,2010.

[17] BIRSS R R, DENNIS B J, GERBER R. Particle capture on the upstream and downstream side of wires in HGMS[J]. IEEE transactions on magnets,1979,15(5):1362-1363.

(责任编辑:刘 岩)

Study of magnetic system in magnetic induction free abrasive wire sawing

YAO Chunyan, LI Hejie, ZHANG Wei, LIU Kun, LI Kuangwei, PENG Wei

(Key Laboratory of Special Purpose Equipment and Advanced Manufacturing Technology, Ministry of Education,Zhejiang University of Technology, Hangzhou 310014, China)

According to the technical requirements of magnetic induction free abrasive wire sawing, the magnetic system that can produce assisted uniform magnetic field around the saw was designed. The models of magnetic system’s magnetic yoke and pole joint were built with ANSYS finite element analysis software, the section size of the magnetic yoke and shape of magnetic pole joint were set by simulation. the magnetic system were built according to the simulation results of the magnetic yoke,pole joint and the magnetic loop design principle. The magnetic characteristics of the wire placed centrally in the magnetic system were simulated. It is found that the designed magnetic system can produce an uniform magnetic field with a certain effect of flux concentration. Furthermore the wire in the designed magnetic system can form a high gradient magnetic field, which distributes regularly. The results verify that the designed magnetic system can produce good abrasive particle adsorption effect, when the magnetic abrasive grains are absorbed to the surface of the wire.

wire sawing; magnetic system; finite element method; high gradient magnetic field

2016-11-02

国家自然科学基金资助项目(51475427)

姚春燕(1971—),女,浙江杭州人,副教授,研究方向为精密加工技术和图像处理技术,E-mail:ycy@zjut.edu.cn.

TN 305.1

A

1006-4303(2017)04-0376-05