硫磺回收装置余热锅炉泄漏原因分析及整改措施

武俊瑞,王 斌,魏振军

(神华包头煤化工有限责任公司,内蒙古包头014010)

硫磺回收装置余热锅炉泄漏原因分析及整改措施

武俊瑞,王 斌,魏振军

(神华包头煤化工有限责任公司,内蒙古包头014010)

介绍了硫磺回收装置工艺流程及运行情况,对其余热锅炉的运行条件和设计结构进行了阐述。分析了余热锅炉前管板与换热管焊缝处腐蚀泄漏的原因,并提出了相应的整改措施,要从源头上把控好锅炉制造安装质量。改造后,锅炉运行周期增加了1倍,不仅提高了锅炉的使用寿命,延长了检修周期,而且为以后硫磺回收余热锅炉的检修维护工作积累了宝贵的经验,保证装置的安全、长期、平稳运行。

硫磺回收 余热锅炉 管板泄漏 腐蚀 原因 整改

随着煤化工技术的成熟和快速发展,煤炭正以新型的能源方式进入人们的视线,煤制烯烃、煤制气、煤制油等世界先进的煤炭深加工技术正在悄然改变着人们对煤炭固有的认知。煤炭可以作为新能源储备,减少了国家出现资源短缺的隐患,同时优化了国内自身资源的优势,实现了国家自主调控能源的战略目标。但煤化工行业的发展会对环境产生一定的影响。伴随着人们环保意识的日益重视,同时随着《环境保护法》的实施,国家对企业排放的各类环境污染废气的指标也日趋严格。而硫磺回收作为煤化工企业的环保装置,不仅保证了企业排放的废气能够达到国家规定的行业标准,而且大大减少了企业对环境带来的影响。因此硫磺回收装置的长期平稳运行情况对企业的正常生产变得尤为重要。而硫磺回收装置的余热锅炉作为一台高温高压的换热设备,十分关键,其运行情况直接影响装置的长期、安全、稳定运行。

1 硫磺回收装置简介

1.1 主装置

某公司的煤制甲醇项目采用水煤浆气化、低温甲醇洗和低压甲醇合成技术。硫磺回收是系统的环保配套装置,主要处理来自上游低温甲醇洗单元来的酸性气、变换单元来的尾气及气化装置闪蒸气。本装置采用的是山东三维石化股份有限公司的SSR 工艺技术。硫磺产品设计能力为22 kt/a,装置设计的操作弹性为30%~110%,总硫转化率为99.9%,装置净化后的排放废气符合国标GB 16297—1996《大气污染综合排放标准》的二级标准[1]。

1.2 硫磺回收系统

该装置的硫磺回收部分采用分流式部分燃烧法、两级催化转化的克劳斯工艺。在1 250 ℃以上温度下,将变换汽提酸性气中的NH3全部转化为N2和H2O。

来自低温甲醇洗单元的酸性气经酸性气预热器预热后与尾气处理单元的再生酸性气混合后分两路进入制硫燃烧炉;一路与变换汽提尾气混合后从制硫燃烧炉火嘴进入,另一路从制硫燃烧炉侧面进入炉内。自制硫炉排出的高温过程气,温度为1 000~1 100 ℃,小部分通过高温掺合阀调节一级制硫反应器的入口温度, 其余部分进入制硫余热锅炉,用余热发生的4.1 MPa饱和蒸汽经蒸汽过热器过热至420 ℃后外输至4.1 MPa管网;过程气温度降至300~400 ℃进入一级冷凝冷却器冷却至150~160 ℃,

在

管程出口冷凝下来的液体硫磺与过程气分离,自底部流出进入硫封罐A。

一级冷凝冷却器管程出口150~160 ℃的过程气,通过高温掺合阀与1 000~1 100 ℃的高温过程气混合后,温度达到210~230 ℃进入一级制硫反应器,在催化剂的作用下,过程气中的H2S和SO2转化为元素硫。反应后的气体温度300~320 ℃,进入过程气换热器管程,再经二级冷凝冷却器换热至150~160 ℃。 二级冷凝冷却器冷凝下来的液体硫磺,在管程出口与过程气分离,自底部流出进入硫封罐D。分离后的过程气再返回过程气换热器壳程,至220~240 ℃进入二级制硫反应器。在催化剂的作用下,过程气中剩余的H2S和SO2进一步转化为元素硫。反应后的过程气进入三级冷凝冷却器冷却至150~160 ℃。三级冷凝冷却器冷凝下来的液体硫磺,在管程出口与过程气分离,自底部流出进入硫封罐B。顶部出来的制硫尾气经尾气分液罐分液后进入尾气处理部分,尾气分液罐冷凝下来的液体硫磺自底部流出进入硫封罐E。硫磺回收系统工艺流程见图1。

图1 硫磺回收系统工艺流程

2 硫磺回收装置余热锅炉

2.1 余热锅炉概况

硫磺回收装置余热锅炉是以生产过程工艺气及尾气的余热为热源的热动设备,不仅可以产生蒸汽,还可有效地回收余热。余热锅炉作为硫磺回收装置中最重要的高温高压设备,不仅仅能够利用过程气的余热产4.1 MPa饱和蒸汽,而且能够冷却高温过程气体,使其达到工艺所需温度,从而满足工艺生产

要求。但是由于余热锅炉安装位置的特殊性,与制硫炉连接处的进气侧管板长期处于高温、强腐蚀的酸性环境下,因此该余热锅炉在长时间、高负荷的运行情况下极易发生泄漏。

2.2 余热锅炉运行条件

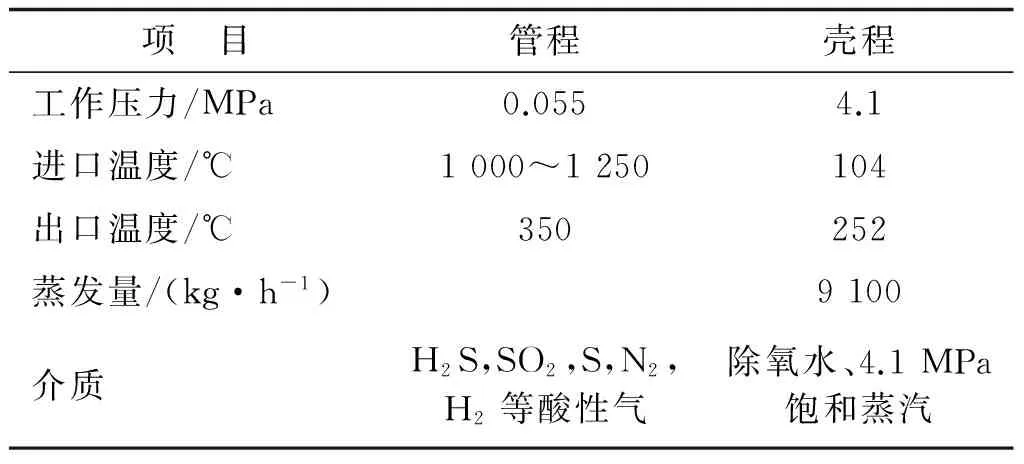

余热锅炉的设计条件见表1。

2.3 余热锅炉的结构

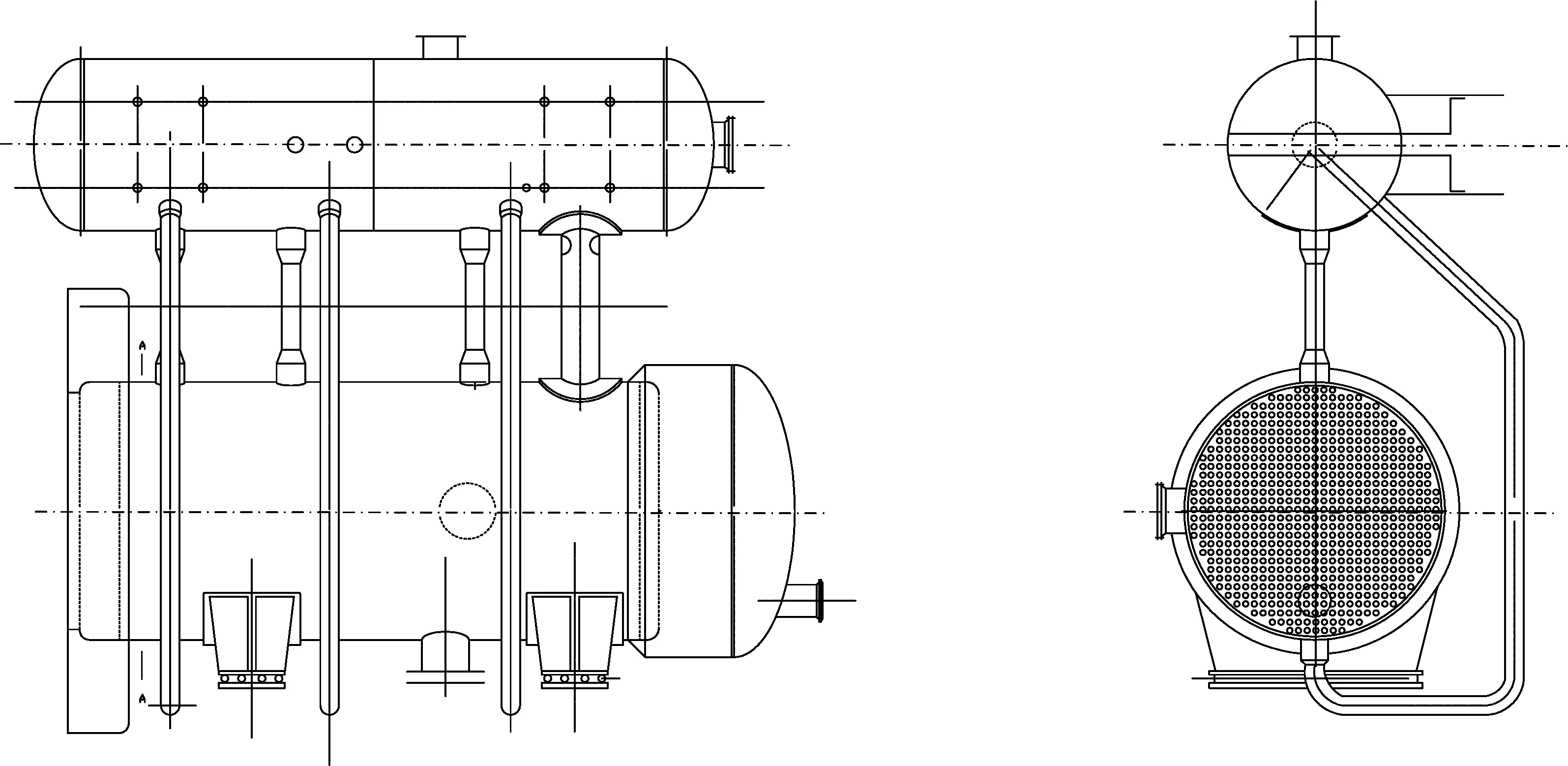

硫磺回收余热锅炉采用普通列管式火管锅炉,卧式安装。由一个锅筒和一个外置汽包的结构组合而成,锅筒与汽包之间由上升管和降液管连接构成锅炉水自然循环系统,汽包上面设有远传液位计、现场液位计、压力表、安全阀以及现场放空等安全附件。锅筒前端直接与制硫炉焊接连接,锅筒前端管板处衬里与制硫炉的衬里一起施工完成,锅筒前后端管板均采用挠性管板,对其进行应力分析与温度场计算,并进行消除应力热处理。硫磺回收装置余热锅炉结构如图2。

表1 余热锅炉设计条件

图2 硫磺回收装置余热锅炉结构

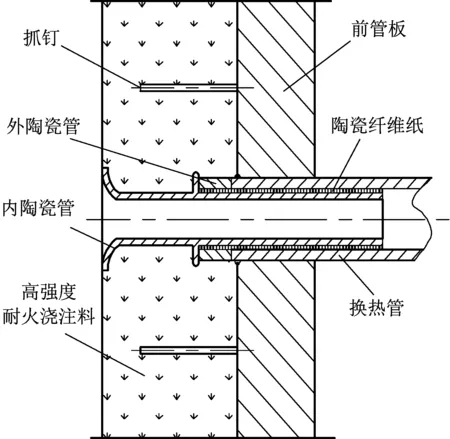

为了避免高温过程气对管板的冲刷,在高温管板管程侧表面浇筑耐高温、耐火隔热浇注料。同时在换热管管头处设置了陶瓷材料的保护内套管,保护套管插入换热器管内100 mm。换热管内壁和保护套管外壁之间填塞高铝型耐火陶瓷纤维纸,以确保高温气流不会与管板或靠近管板端的换热管接触。由于高温的陶瓷管套与相对低温的管套接触,容易造成陶瓷管套碎裂,在耐火浇注料与换热管管头之间又增加了陶瓷保护外套环,起缓冲作用。锅筒的保温材质为硅酸铝纤维,锅筒、汽包、管板本体材质均选用16MnR钢。管板及管头高温保护结构如图3。

3 余热锅炉泄漏问题及原因分析

3.1 余热锅炉泄漏

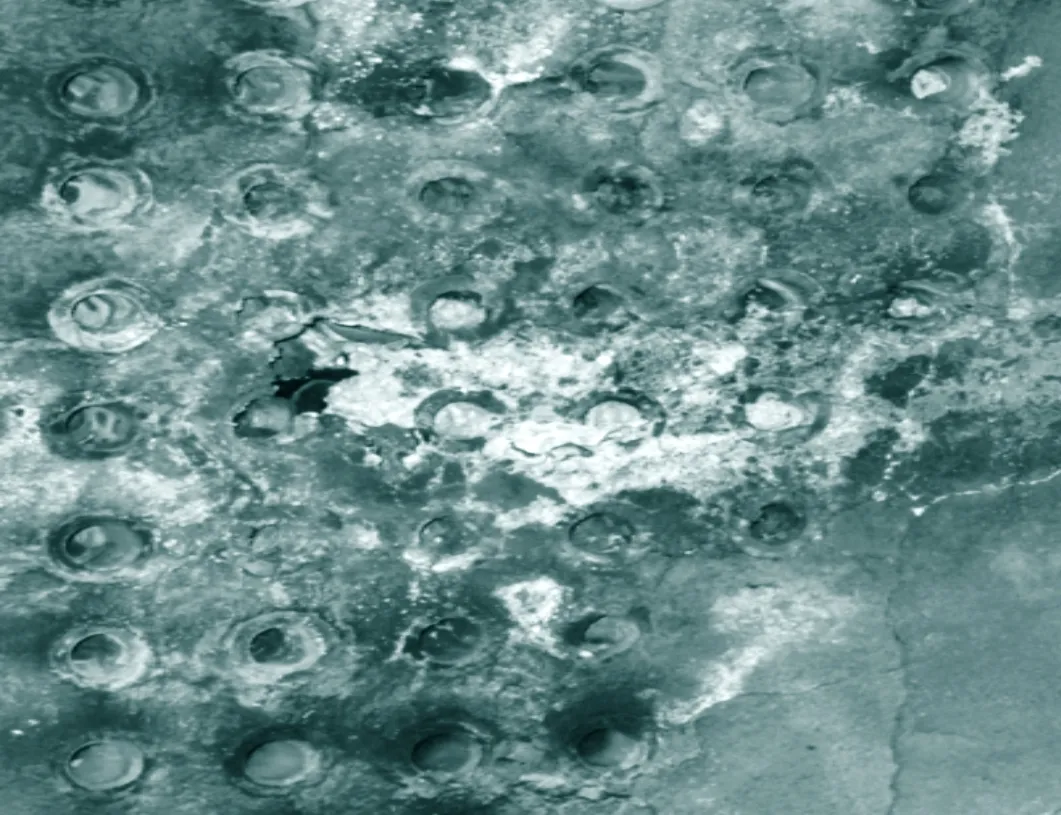

某公司煤制甲醇项目中心的硫磺回收装置于2013年6月进行计划性停工检修工作。装置全面停车后对余热锅炉进行检查时发现其前管板侧的耐高温浇注料及陶瓷保护套管均有裂纹和烧坏脱落的迹象。仔细观察发现管板侧的浇注料表面贴附着黑褐色的灰分及部分硫磺,初步判断前管板及管头应有泄漏。进一步对余热锅炉全面试压查漏后确认前管板靠下面有2根换热管的焊缝接口处泄漏,其中一根换热管的陶瓷保护套已经完全损坏,而且泄漏处表面的耐火浇注料也已经完全被腐蚀烧坏。

图3 管板及管头高温保护结构

通过清理管板以及换热管表面的尘垢及残留硫磺污物,然后对换热管的泄漏处进行了补焊以及耐火浇注料的修补工作,最后经试压确认无泄漏后才投入使用。换热管泄漏情况如图4所示。

图4 换热管泄漏情况

3.2 原因分析

1)未按升降温曲线进行操作。通过查看装置开停工的烘炉升温历史曲线记录发现,其升降温并未严格按照设计升降温曲线图进行操作,具有一定的偏差,升降温速率不均匀,恒温时间段不够。并且升降温的时候炉温波动较大,造成管板前的耐火浇注料未能充分烧结。炉温的急剧升高会使水分急剧蒸发,导致浇注料膨胀产生裂缝,从而降低了余热锅炉前管板的使用寿命。

4)二氧化碳腐蚀[4]。由于来自上游的原料气中含有大量的二氧化碳,而处于游离状态或化合态的二氧化碳都可能发生腐蚀,尤其在高温或水环境中。二氧化碳和铁在有水的情况下发生反应,生成较为疏松的腐蚀产物FeCO3和Fe(HCO3)2,在工艺气不断冲刷的作用下逐渐脱落,露出新的部位继续腐蚀,形成恶性循环,直到把设备腐蚀穿孔或者泄漏。在换热管与管板的泄漏处发现了类似二氧化碳腐蚀后的产物,可以看出二氧化碳对设备的腐蚀性也不容小视。

5)应力腐蚀[4-5]。由于前管板侧受到较大的热负荷,如果炉内的部分花墙存在有塌陷,那么管板就会受热不均匀,从而产生热应力。再加上管板在高温度、高负荷、高浓度的酸性工况下长时间运行使其更易发生腐蚀。

6)换热管结垢。此次管板与换热管的泄漏位置为整个管板的偏下方向,此处的换热管管头离锅炉的排污口较远,锅炉产生的污垢汇集在此不能及时排除,使此换热管的换热能力下降,在长时间高温运行的条件下,管板和换热管焊缝处的热量不能及时交换,温度逐渐升高,焊缝处的强度逐渐变弱,从而发生泄漏。

7)锅炉的制造缺陷。在锅炉的制造生产过程中可能会出现材质不符、机械损伤、焊接缺陷、高温氧化、磨损、疲劳等自身制造缺陷。

3.3 整改措施

1)装置在开停车的时候,必须严格按照升降温曲线进行操作,使耐火浇注料得到充分的烧结,对前管板及换热管形成有效的保护作用。正常生产操作时,防止炉温波动太大,造成耐火浇注料及陶瓷保护套的的胀裂。

2)针对高温硫腐蚀应加强制硫炉炉温的控制。由于受到工艺条件的限制,难以将温度降低,因此只能在满足工艺条件的前提下尽量将温度控制在下限范围,虽然不能完全避免高温硫腐蚀但可以完全避免露点腐蚀。因此,在正常操作中控制好炉温的平稳性有利于减弱对设备的腐蚀性,从而延长设备的使用周期。

3)低温露点腐蚀一般发生在装置停车期间,由于配风不能及时跟上,致使工艺气中的氧含量过量,并且随着制硫炉炉温的不断降低易发生低温露点腐蚀。对此,在停车时一定要加强工艺控制,稳定操作,及时监控数据,避免低温露点腐蚀的发生。对于硫磺回收装置来说,进行设备外部保温是必要的,设备的壁温一般要求为150~250 ℃,否则就会导致严重的低温露点腐蚀。

4)上游来的酸性气中含有大量的二氧化碳也会对设备产生腐蚀。应加强与上游装置的沟通,及时调整酸性气中二氧化碳的含量,在保证满足工艺的前提下尽量降低酸性气中的二氧化碳含量,降低其对设备的腐蚀。

5)避免应力腐蚀的方法就是使前管板的受热面受热均匀。在开工前要将炉内的花墙按要求放置,保证其在工艺气的冲刷下不会出现塌陷的现象,从而保证管板能够均匀受热,降低应力腐蚀。

6)锅炉的结垢现象是不可避免的,只有加强定期的排污,加强对除氧水水质指标的检测,及时根据炉水及蒸汽的采样结果对锅炉炉水进行调节,减少锅炉结垢的范围,从而增加换热面积,提高锅炉工作效率,降低管板焊接处泄漏的可能性。另一方面要在检修期间及时清除积灰,防止积灰对设备造成腐蚀。

7)针对锅炉的制造缺陷,应该从制造工艺、质量控制、质量检测、质量监督、原材料检验、成品检验、安装检验等环节入手,从源头上把控好锅炉制造安装质量,避免由于设备制造缺陷造成设备的泄漏或生产事故。

4 整改后运行效果

整改之前由于对造成制硫余热锅炉泄漏的原因了解比较浅薄,未能在生产使用的过程中意识到会有如此多的因素导致设备的严重损坏。所幸此次泄漏程度较小且正好处于检修期间,

能够及时发现问

题并对泄漏处进行处理,避免了泄漏的进一步扩大。整改后,制硫余热锅炉的使用周期增加了一倍多,不仅提高了锅炉的使用寿命,延长了检修周期,为企业的经济效益做出了贡献;而且通过整改为日后的制硫余热锅炉检修维护工作积累了宝贵的经验,有效避免了重大泄漏生产事故的发生,保障了生产和人身安全。

5 结语

由于硫磺回收装置的余热锅炉长期处于高温、高负荷、高腐蚀性的酸性环境下运行,不可能完全避免腐蚀,只有认识到腐蚀的机理,提高应对腐蚀的技能,对其进行定期的检修、检测,加强设备的维护水平,合理的控制工艺参数,才能从源头上将腐蚀降到最低,从而保证硫磺回收装置的安全、长期、稳定运行。

[1] 王斌,武俊瑞.硫封罐堵塞的原因分析及解决措施[J].硫酸工业,2016(1):41-45.

[2] 郝忠义.10×104t/a硫磺回收装置废热锅炉设计[J].石油化工设备,2007,36(3):34-37.

[3] 梁晓乐,张海燕.硫磺回收装置腐蚀与防护[J].石油化工腐蚀与防护,2011(2):30-32.

[4] 刘福.浅谈硫磺回收装置中主要的腐蚀与防护[J].石油和化工设备,2013(7):55-57.

[5] 曾烨,马少鹏.浅析硫磺回收装置工艺设备腐蚀原因及其防护措施[J].中国石油和化工标准与质量,2012(6):16-17.

The leakage root cause analysis and retrofitted measures for the sulphur recovery waste heat boiler

WUJunrui,WANGBin,WEIZhenjun

(Shenhua Baotou Coal Chemical Co., Ltd., Baotou, Inner Mongolia, 014010, China)

The overview of the sulphur recovery process and unit operation is introduced. The operating conditions and the configuration design of the sulphur recovery waste heat boiler are described. The reasons for the corrosion leakage between the welding point of the front pipe and the heat exchange pipe of the waste heat boiler are analyzed and the corresponding retrofitted measures are proposed. The quality of the installation is the key control step to avoid leakage. After the correction, the operation period of the boiler has been double. Both the boiler service life and the maintenance interval have been extended. This also provides valuable experience for the maintenance of the sulphur recovery waste heat boiler and ensures the safe, long-term and stable operation of the boiler.

sulphur recovery; waste heat boiler; tube plate leakage; corrosion; root casue; retrofit technology

2017-04-12。

武俊瑞,男,神华包头煤化工有限责任公司助理工程师,主要从事化工生产管理工作。电话:18547265216;E-mail:767645205@qq.com。

TQ111.16;TQ0515

B

1002-1507(2017)06-0029-05