交流接触器智能控制技术的发展

,,

(福州大学电气工程与自动化学院,福建 福州 350116)

1 引言

接触器广泛应用于电气设备的自动控制中,主要用来接通、分断交流电路,也可以和继电器配合达到远程控制电气设备的目的,所以接触器的性能指标会影响到自控系统和电力系统运行的稳定性和可靠性。由于接触器需要较频繁地进行合闸、分闸操作,若其没有足够长的使用寿命及可靠性,使用中突然发生故障,将会使生产线或者控制设备停止运行,造成不必要的经济损失。传统的电磁式交流接触器具有操作简便,结构简单、技术成熟等优点,但还存在着诸多不足。一方面,电磁系统通常采用交流电源控制。交流电源使得铁芯交变磁化,从而产生振动和噪声。同时,铁芯交变磁化会产生涡流损耗和磁滞损耗。由于接触器大部分时间工作在吸合保持阶段,故产生了极大的能量浪费,多余的能量还导致线圈发热加剧,影响其寿命。另一方面,在吸合过程中,传统交流接触器无法对电磁吸力进行有效控制,吸力与反力特性配合无法达到最佳。若吸力小于反力,则可能使接触器不可靠吸合,触头和铁芯产生振动,烧损触头。若吸力远大于反力,则将使得动静触头之间及动静铁芯之间闭合时剧烈碰撞。同时,电网电压波动导致接触器处于过压和欠压状态工作时,传统接触器无法做出调整,将处于非正常工作状态,也会使接触器出现振动和触头严重烧损等现象。针对以上问题,结合现代微机控制技术和电力电子技术,在电磁机构吸力特性和反力特性合理配置,线圈激励由交流电源控制改用直流电源控制,还有对合闸相角进行选相合闸控制等方面进行研究,可以有效改善交流接触器的性能指标.

2 传统交流接触器节能控制方法

为了改善交流接触器能耗指标,早期的专家学者研究出许多控制方法,有的方法至今还有小部分用户使用,主要包括加装节电器和使用节电线圈[1]。这里对主要的几种做简单介绍。

2.1 交流接触器节电器

交流接触器节电器主要又分为电容式节电器和变压器式节电器。它们都是利用辅助触头和手动按钮对接触器的起动和运行进行控制。

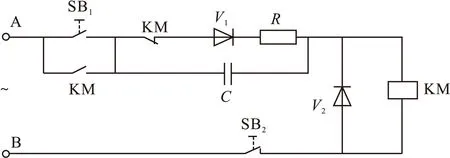

(1)电容式节电器

电容式节电器工作原理如图1所示。

图1 电容式节电器原理图

电容式节电器的工作原理为:按下起动按钮SB1,当交流电源电压A端为正时,二极管V1正向导通,电源流经限流电阻R向接触器线圈KM供电,使其起动;当A端为负时,线圈电流通过二极管V2续流,这样就使得线圈电流为脉动的直流。当运动铁芯闭合到一定位置时,常闭辅助触头KM断开,电容C接入,降低线圈电流。

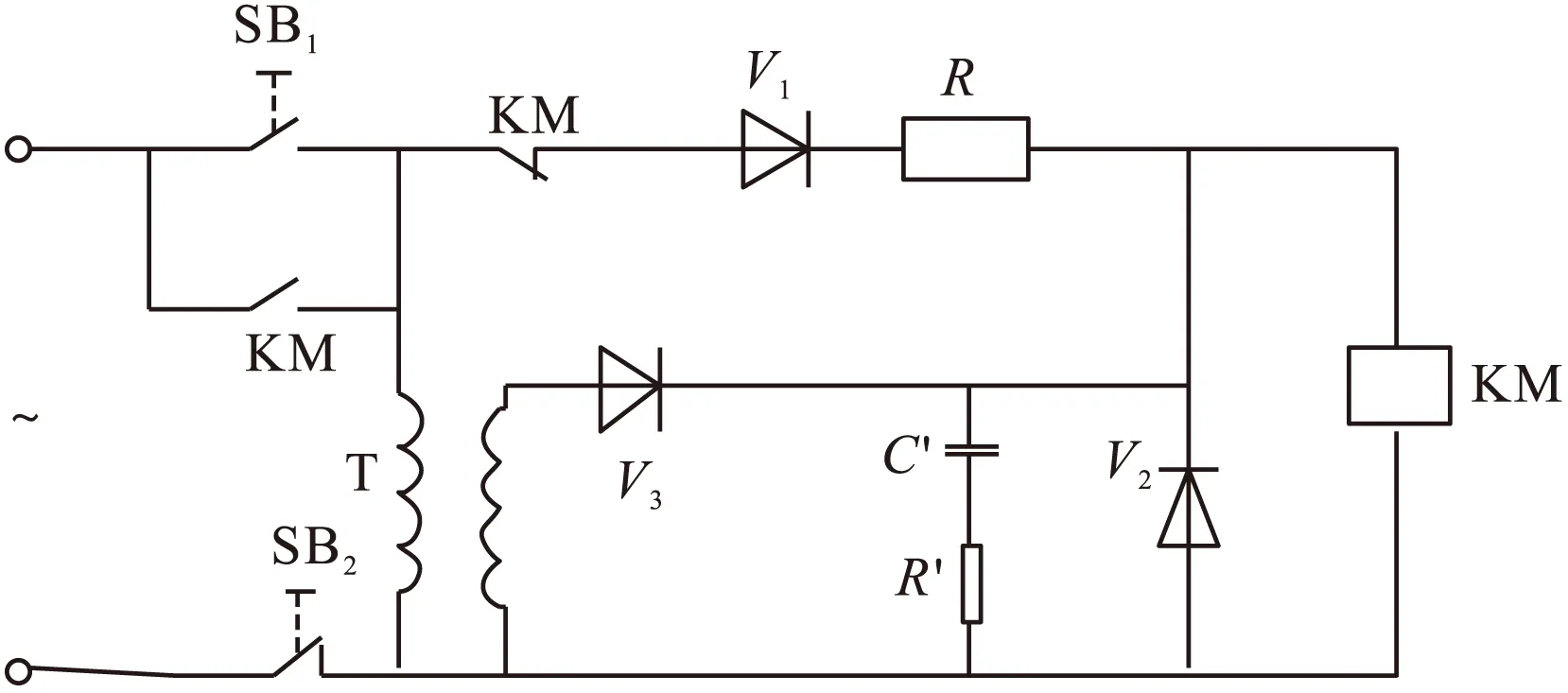

(2)变压器式节电器

变压器式节电器原理图如图2所示。

图2 变压器式节电器

变压器式节电器的工作原理:按下起动按钮SB1,电源电流经限流电阻、整流二极管V1向线圈供电,V2为续流二极管;当接触器的铁芯闭合到一定位置,常闭辅助触头断开,常开辅助触头闭合,这时电源变为经过降压变压器和整流二极管V3向线圈供电,即转入低压吸持状态,这时变压器供电损耗加上此时吸持功率小于原来直接供电吸持时吸持功率,从而达到节能目的。

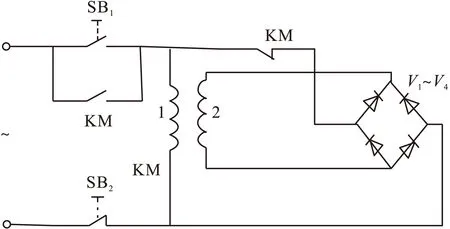

2.2 节电线圈

常见的节电线圈为双绕组节电线圈,原理图如图3所示,它由一个特殊设计的双绕组线圈和整流桥组成,将接触器铁芯兼做变压器铁芯。其工作原理如下:按下起动按钮SB1,绕组1和绕组2同时通电,绕组1流过的交流和绕组2流过的经过全波整流桥的脉动直流共同产生的磁通使得铁芯吸动,当铁芯闭合到主触头都接通后常闭辅助触头才断开,从而转换成经过降压变压器供电的吸持状态。

图3 节电线圈原理图

2.3 加装节电器对交流接触器性能的影响

利用辅助触头进行节电控制的节电器可能会因为常闭辅助触头的断开和主触头闭合顺序而产生闭合动作失败,且存在吸力特性和反力特性配合不良等问题。对接触器性能的影响主要表现在以下几个方面[1]:

对合闸动作性能的影响:由于使用了节电器,在辅助常闭触头断开之后均会时线圈电流减小,所以若主触头还没完全闭合,辅助常闭触头就断开,可能会使铁芯合不到底,即出现合闸失败。这种情况在控制电源电压波动在较低位置或者运动部件受卡顿导致摩擦加大的时候更加明显。

对分断性能的影响:在图1和图2两种节电器中都使用了续流二极管,因此在按下分闸按钮之后,线圈电流会经续流回路续流,延时数百毫秒接触器才会断开。

采用加装电容式节电器时,线圈脉动直流合闸、脉动直流吸持的情况,吸力特性和反力特性之间会出现配合不良,吸力远大于反力,这不仅会使触头机械寿命减小,其产生的触头弹跳会使触头产生熔焊等问题,影响其电寿命。电容式节电器对电容性能的依赖性较大,在实际使用中接触器的性能会随着电容的劣化而变差,这样就降低了接触器的可靠性。

3 接触器智能控制的研究现状

接触器智能控制就是以微处理器为核心,对一些影响接触器性能指标的因素进行有效的改善控制,其主要包括:吸力特性与反力特性的优化控制;节能控制;选相合闸控制;零电流分断控制;利用智能算法对接触器的设计参数进行寻优等,根据控制依据分类又可分为开环控制和闭环控制两大类。

3.1 选相合闸控制技术

接触器线圈在通电时,线圈的电压u(t),电流i(t)与相角的关系为:

(1)

式中:Um为峰值电压;ω为角频率 ;φ0为电压初始相角;φui为电压电流相角差;Z为阻抗;T电磁时间常数。

从式(1)可以看出,线圈的电压、电流的大小与初始相位角φ0有关,接触器从铁芯开始运动到闭合,总用时在20ms左右,而控制电压的频率为50Hz,即一个电压波形周期为20ms,所以初始相位对接触器的合闸动态过程影响比较大。文献[2]中做了相关的试验验证,结果表明:在不同的合闸相角下,电磁机构的吸力、衔铁的运动速度与位移量的变化规律都不一样,同时可能导致不合闸的情况发生;而在另一些相角下,虽然能可靠合闸,但闭合末速度太大,导致触头弹跳加剧,影响触头的机械寿命和电寿命。

3.2 零电流分断控制技术

对于大容量的接触器,接通和分断过程额定电流很大,尤其是工作在AC4(笼型异步电动机的起动,点动,反接制动与反向)重任务的交流接触器,在合闸和分闸过程主触点要承受6倍的额定电流,所以分断过程将会产生强电弧,电弧会直接影响接触器的电寿命及运行的可靠性。交流电流具有电流过零的特点,因此控制交流接触器的电磁机构使其在电流过零点附近断开,可实现微弧少弧的分断控制即所谓的零电流分断控制。

实现交流接触器三相触头系统的零电流分断控制,研究学者提出了以下几种控制方案:(1)通过微机及软件控制,使三相触头随机在电流过零点分断,这样的话每一次分断过程只有一相触头实现零电流分断[6]。(2)改变触头的结构,使三相触头之间的开距不同,这样分断的时候三相触头就不同步,假设中间相的触头开距大于其余两相,且其分开时刻刚好领先其他两相一定的时间t,则在分断的时候只要控制中间相,使其在电流过零点分断,其他两相在延时t时刻后也达到电流过零点,这样就实现了接触器三相触头零电流分断[7]。(3)采用组合式接触器,执行分相控制。用一台单极交流接触器和一台两极交流接触器组合,单极接触器代替方案(2)中的首开触头,负责首开相的分断,两极交流接触器负责其余两相。通过微机控制系统实现接触器三相电路的零电流分断[8]。

这三种方案都需要通过微机控制系统控制,其实现存在问题:由于接触器结构、工艺等机械因素,随着触头的机械磨损及电磨损,接触器的分断动态过程具有较大的分散性,无法保证触头每一次的分断时间都稳定在某一数值,这就使得微机设定的控制参数可能会失效,影响接触器的可靠性。

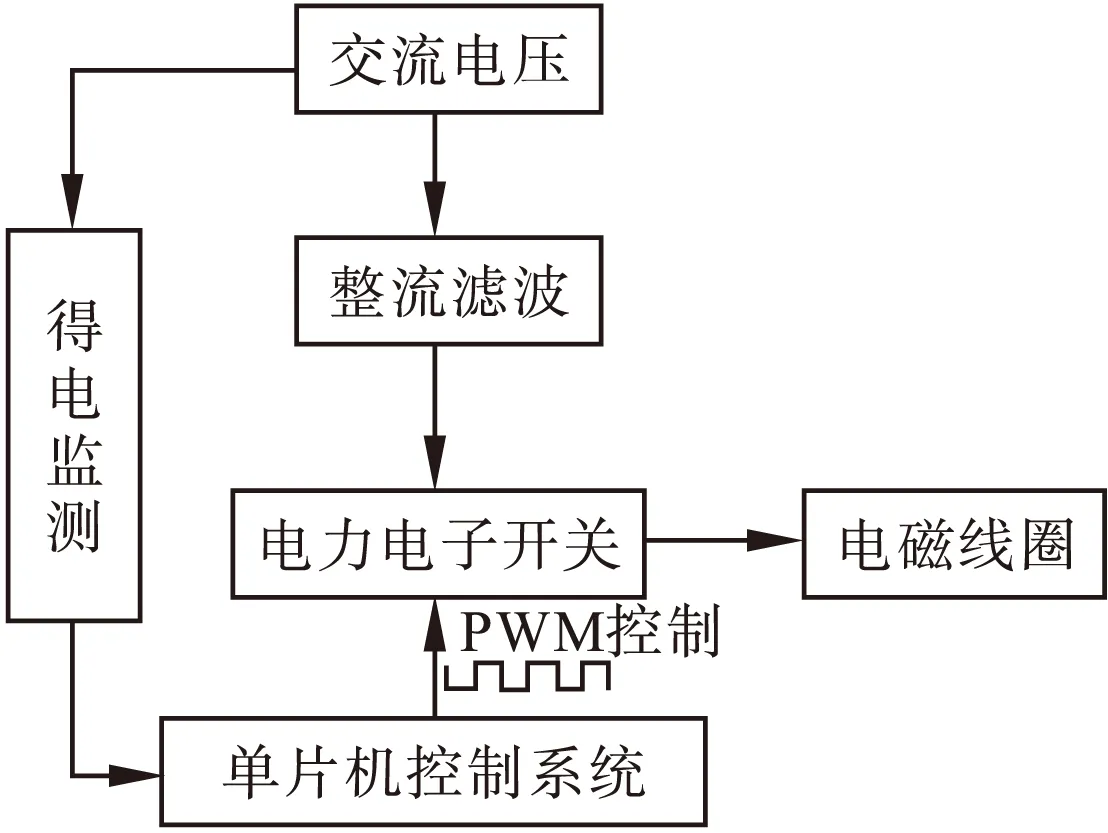

3.3 开环控制技术

接触器的开环控制一般采用电磁系统的分时或者分段PWM控制技术。原理图如图4所示,单片机控制系统在检测控制回路得电之后发出一定占空比的PWM驱动信号驱动开关管,使经过整流滤波后得到的直流电压变为高频方波电压施加在线圈两端,通过控制每个时段的占空比就能调节线圈两端的激励,从而调节电磁机构的动态特性[9-10]。

图4 PWM开环控制

文献[11]提出一种PWM分时控制策略,将闭合过程以等时间间隔分为3段,每段10ms,在每一时段施加不同的占空比的驱动信号,使线圈获得不同大小的激励,从而调节接触器的吸合曲线。对于占空比的选取,其在不同占空比组合下测试接触器的动态特性,根据实验数据采用支持向量机回归方法建立PWM控制模型并优化控制参数,此模型可以根据占空比组合预测接触器吸合时间和动铁心合闸末速度。

3.4 闭环控制技术

前面提到接触器吸力特性与反力特性的配合十分的重要,其决定接触器性能的优劣。接触器的反力包括机械弹簧提供的分断反力,触头系统安装的超程弹簧提供的反力,辅助触头系统恢复弹簧的反力,还有各运动部件产生的摩擦力等一系列阻碍铁芯闭合的力的合力。这么多机械力的合力表现出的机械分散性使得接触器的吸力和反力之间的配合具有不稳定性,这时候如果采用闭环控制系统,根据实时有效的反馈信号来调节电磁吸力的大小,这样就能使接触器既能可靠闭合,也不会造成吸力过大加剧触头弹跳和机械磨损。

闭环控制需要有效的反馈信号,反馈信号主要包括几种:线圈电压、电流、铁芯运动速度、铁芯位移量等几种。在文献[12]中,作者设计了一个以单片机为核心的控制系统,在采集到线圈电压后控制调压器,使其输出稳定在一定数值,这样尽管电网电压存在波动(国标规定的85%~110%额定电压范围内波动),接触器的动态特性也会保持稳定,试验证明控制效果良好。文献[13]以线圈电流作为反馈信号是因为直流电源控制的接触器在衔铁闭合时,由于气隙δ突然变小,电磁吸力急剧增大,造成触头弹跳严重,在重负载的工作状态下可能还会引起触头烧蚀、熔焊。电流反馈控制系统根据接触器在实际运行中吸力特性与反力特性配合要求,在接通时使吸力远大于反力,让铁芯获得一个比较大的加速度;随着气隙的减小,逐渐减小线圈电流,使在吸力与反力的共同作用下,铁芯末速度处于一个较小的水平下,从而达到减少触头弹跳的目的。文献[14]提出了一种激磁控制策略,通过耦合电压平衡方程和机械运动方程,建立了弱磁控制策略下合闸过程的动态数学模型结合磁路和电路模型,经过推理,得到线圈动态电感与线圈两端电压和流过线圈的电流之间的关系,然后通过采样合闸过程中线圈电压u和电流i的信号,再用等效磁链模型计算出线圈的动态电感变化曲线,这样就能由动态电感的变化预测接触器铁芯的位移和速度,并根据这个数据对不同阶段施加以不同占空比的控制信号,达到分段激磁的目的,从而使吸力特性与反力特性配合更加合理。

文献[15]将斩波控制引入到交流接触器智能控制系统中,通过改变电力电子开关接通和分断的时间比例,来改变加到负载上的平均电压或者电流。在接触器起动阶段,采用线圈电流作为闭环反馈信号,实现闭环直流控制;在保持阶段,控制系统根据线圈电阻自动进行保持电压闭环与保持电流闭环的快速切换,实现节能和减少线圈发热等功能。

3.5 智能交流接触器综合控制技术

智能交流接触器的发展方向,是将电力电子技术、通信技术、微处理器等融入到接触器的控制中,在接触器加装不同的控制模块,可以提高接触器不同方面的性能指标。

文献[16]通过加装新型抗电压跌落模块使接触器在电压跌落时不会引起触头晃动等问题,与传统的采用延时继电器、储能延时元件、双电源供电等方案不同,其将线圈的后备供电电源由镍氢电池改为新型储能元件超级电容。超级电容体积小,能够实现反复充电,且不必担心过充情况的发生,在进行后备供电时较传统镍氢电池有较大优势。除了具有抗电压跌落的功能,这篇论文中还加装了通信模块和电压采集模块配合,可以实现上位机实时监控接触器的运行状态。

4 结论

早期学者提出的节能控制方案虽可以节省一定的运行能耗,但控制可靠性降低,对合闸及分断性能均存在不良影响,在实际运用中逐渐被淘汰。随着微处理器及相关电力电子技术的广泛应用,接触器的智能化控制也会越来越完善。现有的智能控制方案理论上都能改善接触器的某些方面的性能指标,但实际应用还需考虑到接触器在使用过程中动态参数的分散性的特点,采用闭环控制和相关的参数自校正技术可以改善这个问题。

[1] 刘炳彰,林李杰.交流接触器节电综述(二)[J].江苏电器,2002,03:6-14.

[2] 李志春,张尊华,喻方平.单片机技术在智能交流接触器实时调控中的应用研究[J].船海工程,2007,01:82-85.

[3] 许志红,张培铭.智能交流接触器动态吸合过程研究[J].中国电机工程学报,2007,18:108-113.

[4] 张连毅.交流接触器的智能化研究进展[J].上海电机学院学报,2009,01:15-19.

[5] 郭卉.交流接触器选相合闸技术的研究[J].电工技术杂志,2004,10:33-37.

[6] 汪倩,陈德桂,李兴文,等.交流接触器的同步控制[J].低压电器,2004,08:3-6+14.

[7] 许志红,张培铭,郑昕.智能交流接触器零电流分断控制技术的实现[J].低压电器,2006,07:6-11.

[8] 陈迪忠,宗鸣,刘桐麟.智能交流接触器同步过零分断控制技术研究[C]//中共沈阳市委、沈阳市人民政府.第十二届沈阳科学学术年会论文集(理工农医).中共沈阳市委、沈阳市人民政府,2015:4.

[9] 申潭,陈德桂,冯涛.带反馈控制的智能交流接触器[J].低压电器,2005,02:3-5+10.

[10] 陈志英,陈丽安,于季刚.智能型宽电压交流接触器控制器的研制[J].厦门理工学院学报,2011,03:53-58.

[11] 赵升,苏秀苹,舒亮,等.基于支持向量机回归的智能交流接触器PWM分时控制参数优化[J].计算机应用与软件,2016,01:73-76.

[12] 刘颖异,陈德桂,纽春萍,等.带电压反馈的智能接触器动态特性及触头弹跳的仿真与研究[J].中国电机工程学报,2007,30:20-25.

[13] 张新华,朱建新.基于线圈电流反馈的新型节能接触器的研制[J].电源技术,2010,12:1299-1301+1305.

[14] 汪先兵,林鹤云,房淑华,等.无位置传感器的智能永磁接触器弱磁控制及合闸动态特性分析[J].中国电机工程学报,2011,18:93-99.

[15] 汤龙飞,许志红.闭环斩波起动交流接触器控制模块设计[J].中国电机工程学报,2013,18:132-139+5.

[16] 庄杰榕,许志红.带通信功能的抗电压跌落智能控制模块[J].电测与仪表,2014,07:60-64.