减少1-丁烯异构化损失的工艺优化

陈国勇 叶振华(兰州石化公司合成橡胶厂,甘肃 兰州 730060)

减少1-丁烯异构化损失的工艺优化

陈国勇 叶振华(兰州石化公司合成橡胶厂,甘肃 兰州 730060)

在1-丁烯的精馏过程中,通过调整醇烯比,反应温度,减少1-丁烯的异构损失,通过优化1-丁烯生产过程中的工艺控制,提高1-丁烯的收率。

1-丁烯;工艺;优化

兰化8000t∕a1-丁烯装置建成投产于1997年10月,是以乙腈法抽提丁二烯装置的抽余碳四(含40%异丁烯,36%1-丁烯)为原料,首先采用MRD-B技术路线除去异丁烯,再采用超精密技术分离得到高纯1-丁烯。自97年以来,经过多次优化调整工艺,使1-丁烯的收率不断提高。

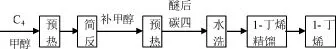

1 工艺流程概述

1.1 流程示意图

1.2 流程简述

1-丁烯装置分三个工序,即反应精馏、甲醇水洗回收及1-丁烯超精密装置。反应精馏工序主要用于分离异丁烯,并得到1-丁烯装置的关联产品MTBE,甲醇水洗回收用于洗涤醚后碳四中过量甲醇,并再生利用。1-丁烯精馏用于分离1-丁烯,并得到副产品液化气。

2 工艺优化

生产实践证明,1-丁烯损耗主要是反应精馏工序中的异构化、副反应及1-丁烯精馏中工艺控制等损失。要控制1-丁烯损失,就要抑制副反应的进行。反应精馏中的几个主要化学反应方程式如下:

生成MTBE主要反应方程:

异构化方程式:

生成MSBE方程式:

2.1 反应温度

上述反应均为可逆反应,其中生成甲基叔丁基醚的主反应和生成甲基仲丁基醚的副反应为放热反应,异构化副反应为吸热反应。根据化学平衡原理,降低温度有利于反应向放热方向进行。

随着反应温度的升高,主副反应速度加快,平衡常数随温度升高而迅速增大,说明高温下1-丁烯异构化反应剧烈,因此降低反应温度将有效抑制1-丁烯异构化反应,主反应和生成MSBE副反应虽同为放热反应,平衡常数随温度升高而递减,说明升高温度既不利于主反应,又不利于生成MSBE的副反应,但主反应平衡常数受温度的影响较生成MSBE的副反应更显著,因此为了提高主反应的选择性,采用较低的反应温度是合适的。生成MSBE的副反应可以通过调整醇烯比和反应停留时间进行抑制。

2.2 醇烯比

根据化学平衡原理,增加反应物浓度有利于反应向正方向进行。在主反应及生成MSBE的副反应中,随着甲醇浓度提高,主副反应转化率及选择性都提高,同时,1-丁烯异构化反应选择性下降。

在反应精馏过程中,还存在异丁烯自聚反应,该反应为剧烈的放热反应。生产过程中,如果其他操作条件不变,通过调整醇烯比,二聚物含量随之变化的情况见表1。

表1 醇烯比与异丁烯二聚物的关系

当醇烯比低于1时,异丁烯自聚反应很剧烈,反应放出的热量,甚至还会烧坏催化剂床层,当醇烯比远大于1时,1-丁烯与甲醇副反应的选择性远大于异丁烯与甲醇的主反应,这一方面造成1-丁烯损失,另一方面过量甲醇与MTBE、甲醇与碳四形成共沸物,增加了它们之间的分离难度,影响到MTBE产品纯度。实践证明,过大过小的醇烯比都会给生产造成不利影响,都会增大1-丁烯损失。实际生产中应根据床层温度和组成变化,通过补加甲醇,使总醇烯比控制在1.05~1.12之间。

2.3 反应停留时间

反应停留时间越短,空速越大;空速越大,MTBE生成的选择性越高,副反应越少。

2.4 其他

通过控制反应精馏系统保护反应器适宜的循环量,能减少甲基仲丁基醚的生成,通过控制反应精馏塔合适的灵敏板温度、压力,减少了1-丁烯异构化及副反应损失,通过摸索调整1-丁烯精馏系统釜温,控制了1-丁烯在分离过程中的损失,通过改造脱轻塔放空流程,有效回收了放空物料。

3 结语

(1)降低反应温度能有效抑制1-丁烯在反应精馏系统的异构化损失。

(2)醇烯比要根据床层温度和组成变化及时调整,不能过大过小,适宜醇烯比为1.05~1.12,这样能抑制异丁烯二聚反应引起的超温,从而避免1-丁烯异构化,并抑制甲基仲丁基醚(MSBE)的生成。

(3)停留时间短,生成甲基叔丁基醚(MTBE)的选择性越高,1-丁烯损失越少。