飞行器控制板动力学特性试验分析

周 林,方 勃,周 凌,王 朔,范欣欣,张业伟

(1.沈阳航空航天大学 航空航天工程学部(院),沈阳 110136; 2.中国科学院长春光学精密机械与物理研究所 无人飞行器部,长春 130033)

飞行器控制板动力学特性试验分析

周 林1,方 勃1,周 凌2,王 朔1,范欣欣1,张业伟1

(1.沈阳航空航天大学 航空航天工程学部(院),沈阳 110136; 2.中国科学院长春光学精密机械与物理研究所 无人飞行器部,长春 130033)

以飞行器控制板在振动试验中的故障现象为研究案例,搭建了控制板的试验模态分析系统,论述了测量该板频响函数的全过程,基于PolyMAX算法提取了飞行器控制板模态参数,研究了控制板的动态特性;采用模态振型叠加技术,定性控制板在载荷作用下的动态响应,分析了控制板中间位置产生典型振动故障的机理,并且对提高飞行器控制板在振动环境下的适应性提出了改进措施。

飞行器控制板;模态分析;PolyMAX;MAC

在航空航天和国防领域,电子设备的应用越来越普遍,其工作性能的稳定性直接影响飞机等军工产品的运行安全。据统计,引起机载电子设备故障的环境因素中,振动因素占27%,是影响产品失效的关键因素。因此,为保证机载电子设备在正常工作期间的零故障,研究电子设备的动态特性成为机电产品设计阶段需要重点考虑的问题之一[1-2]。而印制电路板作为电子设备最基本的组成部件,在系统级电子设备动态特性研究中又是至关重要的。90年代初,国外学者对电路板的振动固有特性做了大量的研究[3-5]。Steinberg[6]对军用和商用电子设备的振动问题做了开创性的研究;王红芳[7]用计算和试验方法对印制板的动力学特性进行了分析,并提出了改进方法;杨宇军等[8]提出了可行的PCB组件的设计改进方案,并采用仿真和试验数据证明了设计的有效性;薄玉奎[9]对某直升机机载设备的电路板进行了失效机理分析,认为谐振是导致电路板出现缺陷的原因,并从两方面入手介绍了综合的改进措施。

产品的结构动力学特性研究包括计算和试验两种方法。在工程应用中,计算方法主要采用有限元分析,但是在划分网格之前,往往需要对三维模型做大量的简化,而且组件的边界条件也不易确定,因此软件仿真结果的正确性必须通过模态试验来验证。试验方法是通过快速傅立叶变换(FFT)获得试验件结构的频响曲线,再由最小二乘复指数法(LSCE)或者多参考最小二乘复频域法(PolyMAX)进行模态识别,最终得到试验件的模态参数,包括固有频率、阻尼比和振型等。LSCE方法是一种时域辨识方法,在处理弱阻尼,模态松散的结构时,可获得良好的辨识能力,但是碰到大阻尼结构却无能为力,辨识精度极差。而西门子LMS公司开发的PolyMAX方法[10-15]是一种新型的方法,不仅适用于小阻尼结构,同时在处理大阻尼、密集模态结构上仍能提供极其清晰的稳态图,显著地优于其他的模态参数辨识方法。

综上所述,人们采用了计算方法和基于LSCE的试验方法对飞行器控制板的固有动态特性进行了深入的研究。但是飞行器控制板属于大阻尼特性的板结构,基于LSCE的模态试验方法对该板辨识精度极差。据作者所知,至今还没有人将PolyMAX方法应用于飞行器控制板的动力学特性研究中。

本文从飞行器控制板典型故障现象出发,首次利用PolyMAX方法识别飞行器控制板的模态参数,比较了PolyMAX和LSCE两种方法建立的稳态图,显示了PolyMAX算法的优越性,并且选择模态置信判据(MAC)验证模态分析结果的正确性。采用振型线性叠加法定性了控制板动力学响应,解释了飞行器控制板失效的原因。最后,根据所分析的故障机理,提出了几点改进措施。

1 故障现象

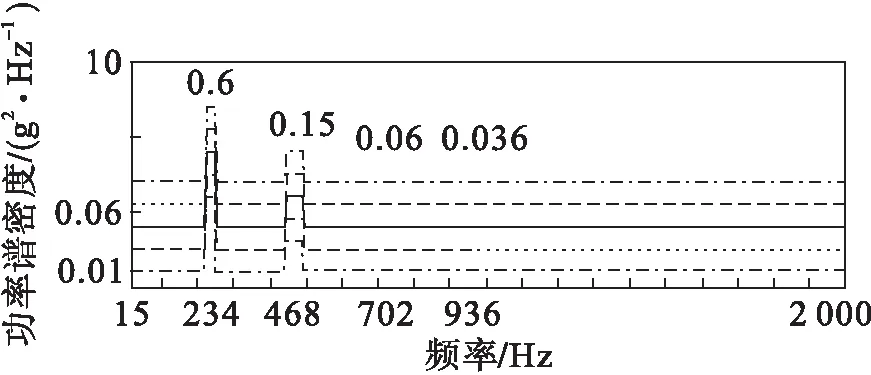

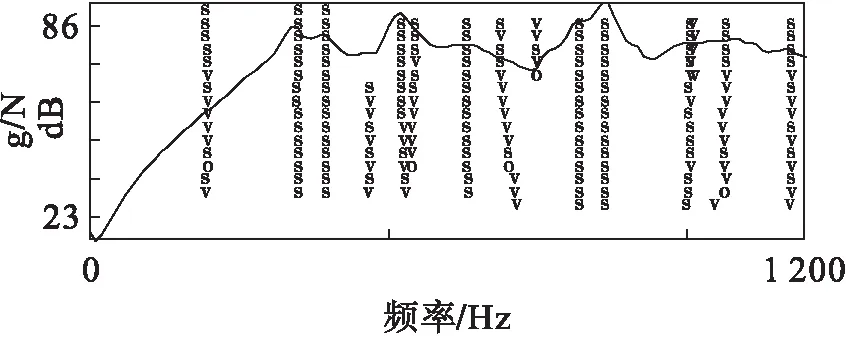

本文所研究的飞行器控制板是安装于固定翼飞机机翼上的,机翼和机身上的机载设备所处的振动环境主要由一个宽带背景谱叠加多个窄带尖峰组成,窄带尖峰是由飞行器上的旋转机械引起的周期分量。为了在实验时提前发现飞行器控制板在运行使用中可能出现的缺陷,按照GJB150规定的耐久性试验准则,对飞行器控制板进行了混合随机振动试验,目标谱如图1的实线所示。

图1 混合随机振动试验目标谱

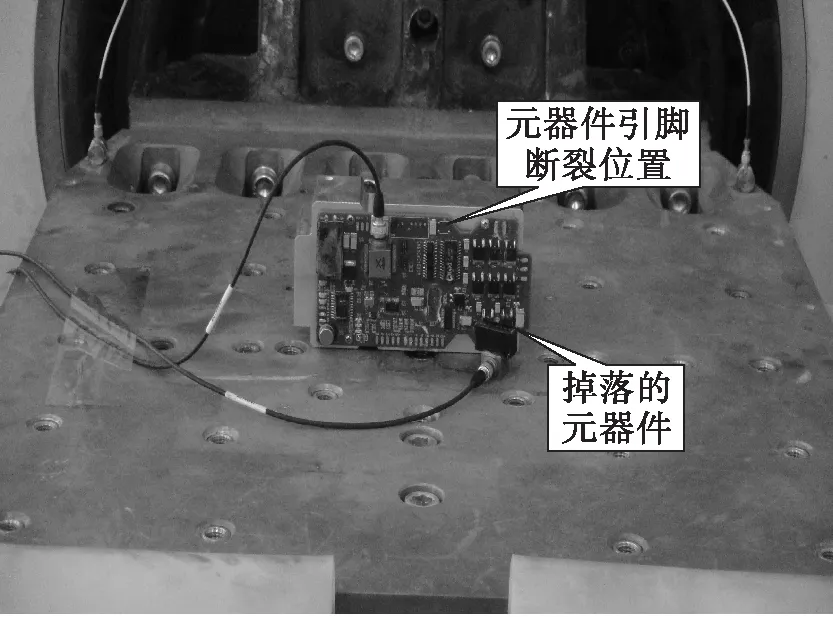

图2 飞行器控制板振动故障现象

试验时取3个相同的飞行器控制板样板,先后进行了3次垂直于板面方向的耐久性振动试验,每次试验持续到20h左右,发现这3个控制板振动故障现象都是电源模块元器件引脚断裂,断裂位置在板面中央偏上的地方,详见图2所示。

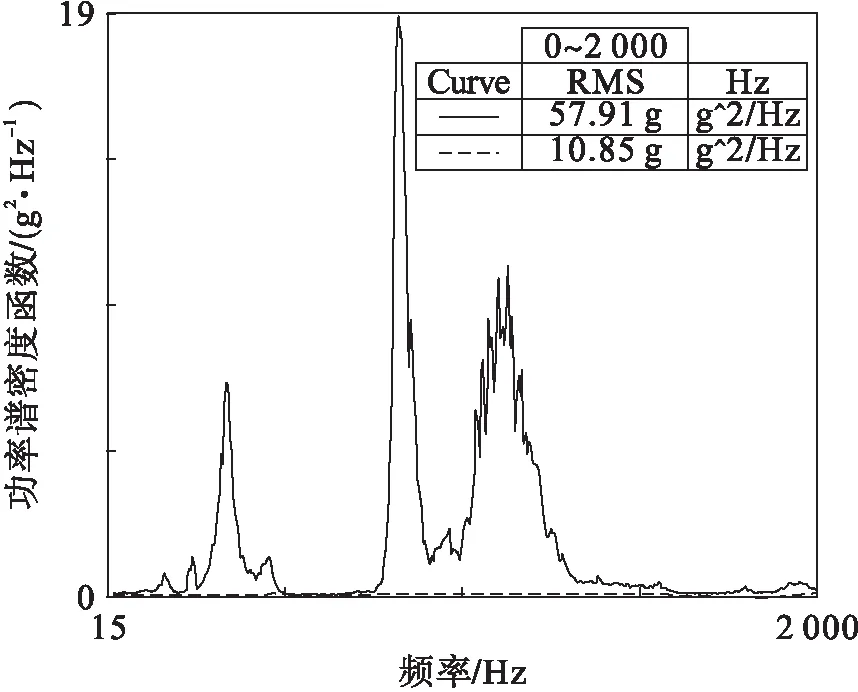

根据控制板在振动试验中出现的这种典型缺陷,试验过程中测量了板面中间位置的响应功率谱密度函数,响应谱如图3的实线所示,虚线是激励谱。激励和响应的加速度均方根值为:

(1)

其中ω1和ω2是谱线的频率下限和频率上限。

图3 飞行器控制板的激励谱和响应谱

ω1取0 Hz,ω2取2 000 Hz,从图3计算结果可知,控制板响应加速度的均方根值为57.97 g,激励加速度的均方根值为10.85 g,响应量级远远大于控制板的输入量级。因此,猜测引发控制板出现特定故障的原因是板面中间位置振动量级过大,其上的元器件引脚承受远高于设计极限的拉压动应力,在长时间的随机振动环境下率先发生疲劳断裂,最终导致飞行器控制板失效。为了消除飞行器控制板这种典型的物理故障,我们有必要研究它的动态特性,找到它的振动响应规律,进而改进飞行器控制板的结构设计。

2 模态试验

2.1 试验试件及设备

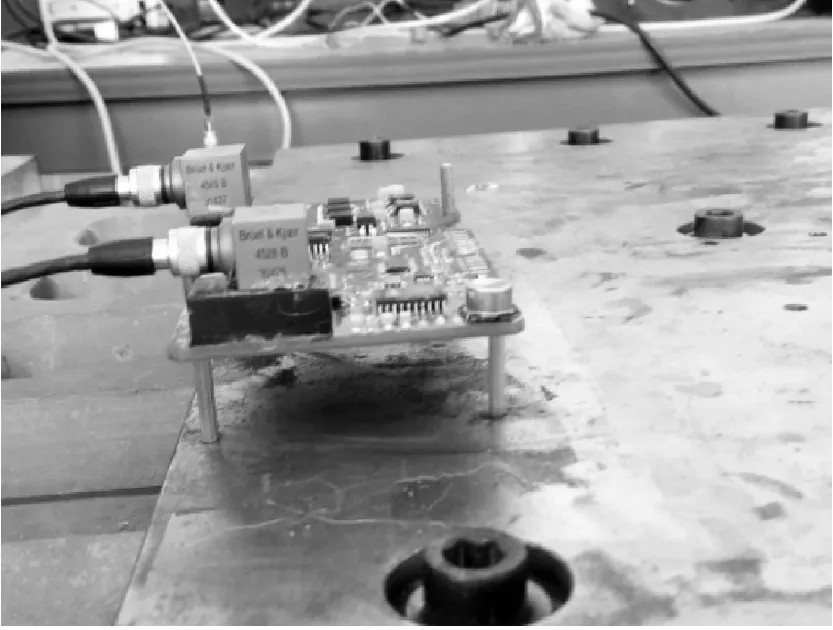

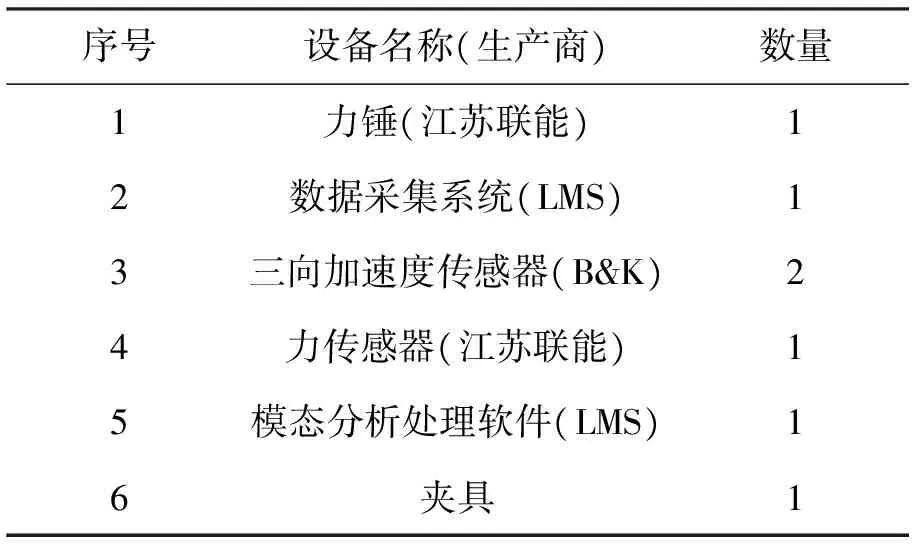

本文是分析飞行器控制板在工作过程中振动响应和故障现象,所以采用四角固支的边界条件进行模态试验,分析该板的约束模态。飞行器控制板通过夹具与底座的安装如图4所示。由于控制板本身的质量很小,为了不产生附加质量误差和附加刚度,试验采用力锤激励法对控制板进行激振。而且为了不遗漏飞行器控制板的各阶模态,应用单点输入两点输出的方法进行测试,极大提高了测试的精度。模态试验系统由3部分组成,分别是试验激振系统、数据采集系统、模态分析系统。试验所用专业设备如表1所示。

2.2 试验框图

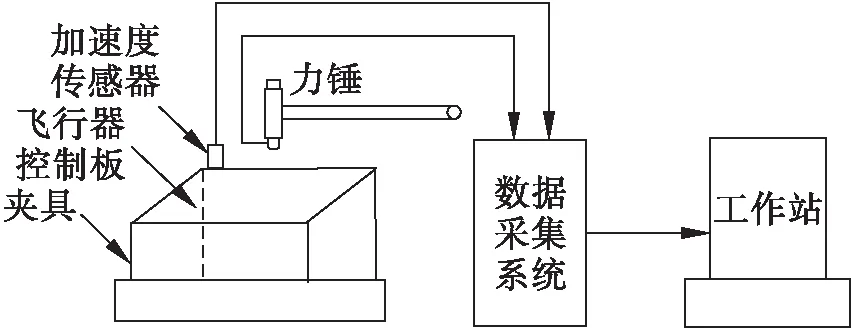

飞行器控制板和试验设备的整个模态测试系统连接框图如图5所示。通过力锤激励飞行控制板,该板在脉冲激励力下会产生宽频带振动,激励力由力锤上的力传感器测得,控制板的响应由加速度传感器测得。数采箱采集到输入力信号和输出加速度信号,经过FFT变换得到飞行器控制板相应测点的频率响应函数。根据所测得的频响曲线,采用PolyMAX算法拟合频响函数实验数据获得了飞行器控制板的稳态图,准确地识别出控制板的模态参数,即固有频率、阻尼比和模态振型。

图4 飞行器控制板安装图

序号设备名称(生产商)数量1力锤(江苏联能)12数据采集系统(LMS)13三向加速度传感器(B&K)24力传感器(江苏联能)15模态分析处理软件(LMS)16夹具1

图5 测试系统流程框图

2.3 试验数据及验证

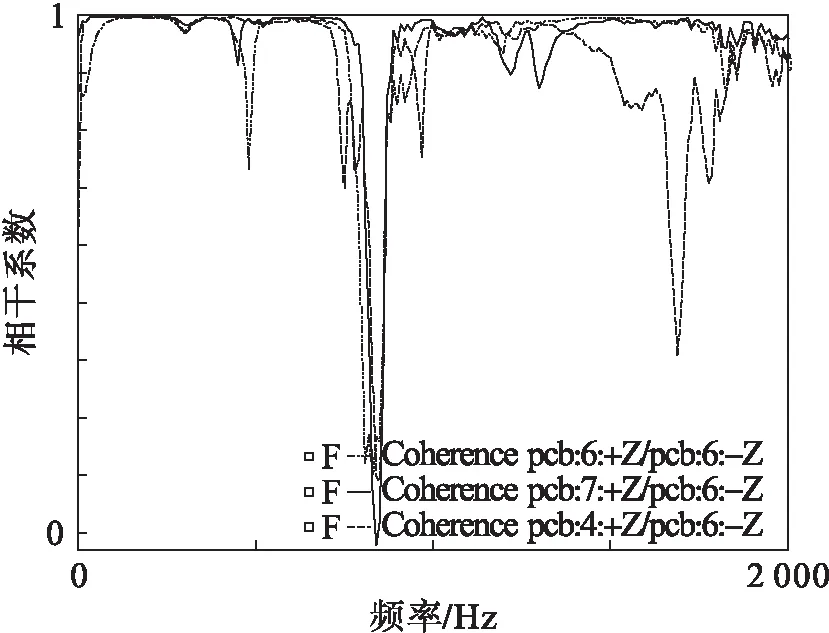

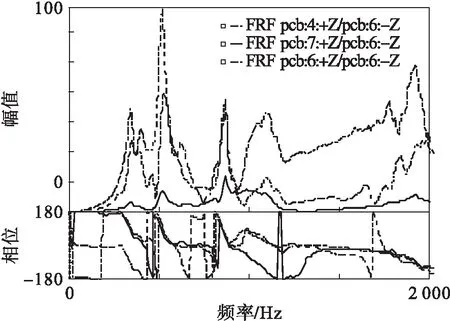

相干系数曲线能够显示模态测试的质量,相干系数越大,模态测试的结果越好。取飞行器控制板的的分析频率带宽为2 000 Hz,通过移动力锤法进行模态试验,每次敲击都会获得一条相干系数曲线,部分测点的相干函数如图6所示。相干曲线在一些频率处的急剧下坠是完全可以接受的,因为在这些频率点飞行器控制板的结构是反共振的,是模态测试特有的现象。除了反共振点,其他点的相干系数值都接近于1,因此本次测试结果完全满足工程精度要求。图7为飞行器控制板部分测点的频响曲线图。

图6 部分测点的相干系数

图7 飞行器控制板的频响曲线

3 模态分析和失效分析

3.1 PolyMAX模态识别

PolyMAX算法是一种全新的频域模态分析方法,即使面对大阻尼和模态密集的结构,仍然可以建立非常清晰的稳态图。PolyMAX算法识别步骤与LSCE方法类似。首先都是根据结构的频率响应函数确定稳态图,数学模型为

(2)

其中:Z=e-jω△t是多项式基函数;βr、αr分别是矩阵多项式系数;p为振型的阶次;Δt为采样间隔。然后,通过式(2)可以得到飞行器控制板的极点和模态参与因子。最后,采用线性最小二乘法求得控制板的模态振型

(3)

对两种算法建立的飞行器控制板稳态图做了比较。稳态图中,只有S符号表示极点的频率、阻尼、振型向量在公差范围内都稳定,所以应该选择S较多的点确定控制板的模态。PolyMAX建立的稳态图如图8所示,稳态图非常清晰,控制板的各阶模态处出现了相对应的一列稳定的S符号,可以很容易地对控制板进行模态定阶。LSCE得到的稳态图如图9所示,稳态图极其混乱,而且S点很少,需要联合其他方法对其模态定阶,识别结果精度不高。

由此可见,PolyMAX算法在分析飞行器控制板频响曲线时的优越性,关键是能提供准确的飞行器控制板的模态参数。因此,本文依照PolyMAX结果进行了试验模态分析。

图8 PolyMAX建立的稳态图

图9 LSCE建立的稳态图

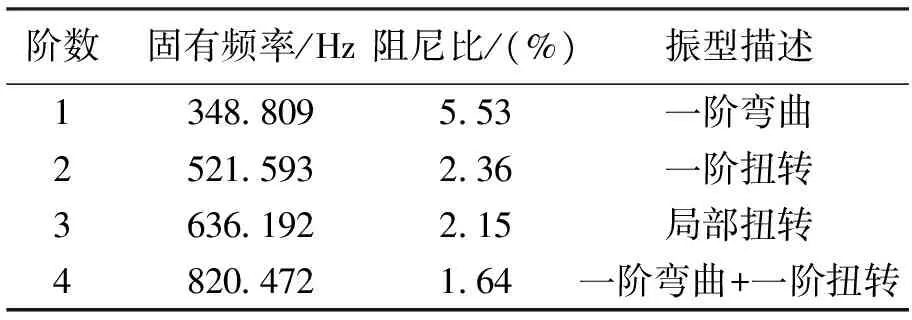

3.2 模态分析结果

由于前四阶模态对飞行器控制板的振动响应影响最大,因此只列出飞行器控制板的前四阶固有频率和模态振型。从表2中可见,飞行器控制板的各阶模态都具有很大的阻尼比,尤其是第1阶主振型的阻尼比高达5.53%,远高于金属试件(0.01%~0.1%),属于大阻尼试验件。

表2 飞行控制板模态参数

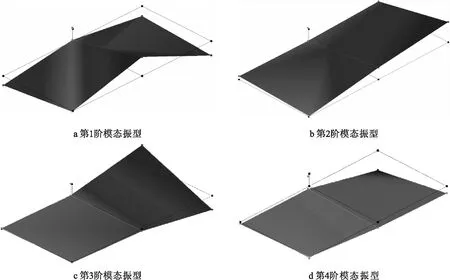

图10 飞行器控制板模态振型

图10所示为飞行器控制板的模态振型图。从图10可以看出,飞行器控制板的第1阶主振型为一阶弯曲,第2阶振型为一阶扭转,第3阶振型局部扭转,第4阶振型比较复杂,是扭转和弯曲的组合。而且,从前几阶振型尤其是第1阶振型可看出,飞行器控制板的中间和右侧位置振型值较大。

3.3 MAC模态验证

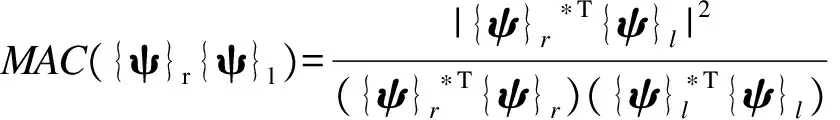

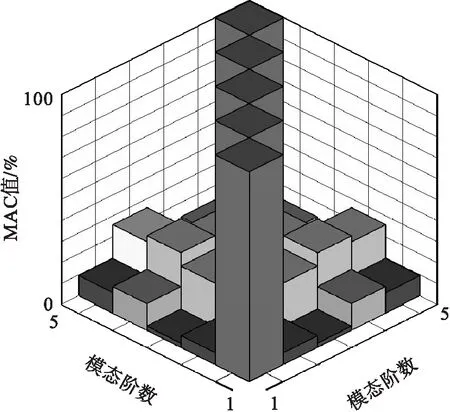

(4)

各阶模态振型是相互独立的向量基,不同阶的真实振型之间的MAC值应该很低,相同阶的真实振型之间的MAC值应当接近于1。计算前5阶振型的MAC矩阵,如图11所示。从图11可以看出,各阶振型具有良好的正交性,证明了PolyMAX方法获取的飞行器控制板模态参数的真实性。

图11 MAC矩阵

3.4 故障机理分析

根据控制板结构的各阶振型,可以通过模态振型叠加法来定性控制板的动态响应,板面各点的位移矢量{u}定义为:

(5)

在动力学问题中,结构的振动响应往往被前几阶振型控制,因此在计算控制板的响应时,振型叠加法会成为一种特别有效的方法。在垂直于板面的载荷激励下,第一阶主振型的标量因子很大,控制板会进行以一阶弯曲振动形态为主的振动响应,因此板中间位置的振动响应加速度远大于其他点的响应加速度,这恰好解释了振动试验中控制板中间位置的元器件引脚总是断裂的原因。如果板面所承受的激励力是平行于板面的,第二阶或第三阶的标量因子会很大,此时板会进行扭转振动,右侧和中间位置板面振动变形都会很大,位于其上的元器件引脚很容易率先发生疲劳断裂。

根据飞行器控制板的动态特性结论,提出了几点改进措施。

(1)从电路设计角度出发,重新布线,将位于板中间的大体积元器件移到控制板左侧;

(2)板面后面增加加强筋,提高控制板的总体刚度,减小控制板的振动变形;

(3)改进板中间的元器件的封装技术,并且在元器件接合面涂胶,更好的保护引脚。

4 结论

本文以飞行器控制板失效现象为研究案例,采用PolyMAX算法对飞行器控制板进行了试验模态分析,研究了控制板的动态特性,得到的主要结论如下。

(1)按照GJB150-2009的规定进行了混合随机振动试验,发现飞行器控制板典型失效现象是中间元器件引脚断裂;

(2)首次应用PolyMAX算法对具有大阻尼特性的飞行器控制板进行了模态参数识别,与LSCE算法相比较,PolyMAX算法建立的稳态图更清晰,识别精度更高;

(3)采用振型叠加技术,确定飞行器控制板的中间位置和右侧变形较大,位于其上的大块元器件最容易发生疲劳断裂,解释了振动试验中的故障现象;

(4)可以通过板面增加加强筋,改变大块元器件位置,改进元器件封装技术等方法,来提高飞行器控制板的抗振性能。

[1]戴芳菊,程国辉.印制板的抗振动设计[J].通信与对抗,2004(3):56-58.

[2]张亚峰.车载电子设备的抗振设计[J].电子机械工程,2003,19(2):6-9.

[3]PITARRESI J M.Modeling of printed circuit boards subject to vibration[J].IEEE International Symposium on Circuits and Systems,1990,3(3):2104-2107.

[4]ROBERTS J C,Stilllo D M.Random vibration of a printed wiring board with electronic components[J].Journal of the Ies,1991,34(1):25-31.

[5]PITARRESI J M,EDWARDO A V D.A Design approach for the systematic improvement of support locations for vibrating circuit cards[J].Journal of Electronic Packaging,1993,115(1):118-123.

[6]STEINBERG D S.Vibration analysis for electronic equipment[M].New York:John Wiley & Sons,1988.

[7]王红芳,赵玫.基于动态特性的印制板结构改进[J].振动与冲击,2000,19(1):49-51.

[8]杨宇军.插板式PCB的内置式减振设计方法及其PSD动力学仿真[J].振动与冲击,2007,26(2):39-42.

[9]薄玉奎.某直升机机载设备印制板振动试验失效分析[J].电子机械工程,2011,27(4):13-20.

[10]周云,易伟健.用PolyMAX方法进行弹性地基板的实验模态分析[J].振动与冲击,2007,26(7):139-143.

[11]何辉.多参考最小二乘复频域法在飞行器模态参数识别中的应用[J].航空兵器,2010(6):7-11.

[12]孙鑫晖,郝木明,王淮维.PolyMAX模态参数识别算法的快速实现[J].振动与冲击,2011,30(10):6-8.

[13]高云凯,冯海星,马芳武,等.基于PolyMAX的声固耦合模态试验研究[J].振动与冲击,2013,32(2):158-163.

[14]王佳,潘宏侠,杨晓波.基于PolyMAX法的齿轮箱试验模态分析[J].机械传动,2013,2(1):66-69.

[15]张家雄,何咏梅,张华山,等.基于PolyMAX法的飞行器工作模态分析技术与应用[J].航天器环境工程,2015,32(1):28-32.

(责任编辑:吴萍 英文审校:赵欢)

Experimental modal analysis on dynamic characteristicsof aircraft control circuit board

ZHOU Lin1,FANG Bo1,ZHOU Ling2,WANG Shuo1,FAN Xin-xin1,ZHANG Ye-wei1

(1.Faculty of Aerospace Engineering,Shenyang Aerospace University,Shenyang 110136,China;2.Division of UnmannedAerial Vehicle,Changchun Institute of Optics,Fine Mechanics and Physics,Chinese Academyof Sciences,Changchun 130033,China)

An experimental modal analysis system of aircraft control circuit board was built based on its failures in a vibration test.The FRF were identified by the PolyMAX method.The dynamic characteristics of the control board were studied.The modal superposition technique was used to determine the dynamic response of the control board and analyze the mechanism of typical vibration failure in the middle position of the control board.Finally,the measures were proposed to improve the vibration resistance of the aircraft control board.

the aircraft control circuit board;modal analysis;PolyMAX;MAC

2017-03-14

国家自然科学基金(项目编号:11402151);辽宁省自然科学基金(项目编号:2015020106,2013024005)

周林(1989-),男,山东泰安人,硕士研究生,主要研究方向:飞行器动力学分析与环境试验设计,E-mail:zhoulinmichael@126.com;方勃(1964-),男,辽宁沈阳人,教授,主要研究方向:空间飞行器动力学与控制,E-mail:bfang0825@163.com。

2095-1248(2017)03-0037-06

V414.3+3,V416.5

A

10.3969/j.issn.2095-1248.2017.03.005