特大型转盘轴承分度钻孔机

刘静,李玉川,刘丹丹,薛廷进

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

1 转盘轴承安装孔加工工艺分析

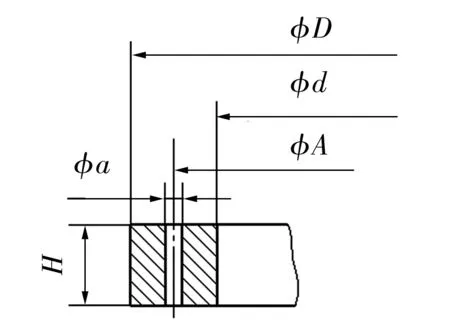

风电偏航、变桨轴承等特大型转盘轴承内、外圈端面带有很多各种不同类型的孔(图1),其中外圈安装孔局部图如图2所示,图中:D为外径;d为内径;H为轴承高度;A为轴承端面安装孔中心径,一般尺寸范围为φ1 700~4 000 mm;a为安装孔直径,一般尺寸范围为φ20~45 mm。特大型转盘轴承外形尺寸大、安装孔直径大且数量多,安装孔的加工精度和生产效率十分关键。

目前国内安装孔的加工方法主要有2种,一种是采用分度台划线后固定在普通摇臂钻床上进行孔加工,由于普通摇臂钻床的工作台尺寸小,通常需要在工作台上再放置一个工字钢焊接的支架,该钻孔方式的分度精度、定位精度和生产效率都较低;另一种是在龙门式加工中心上改型,采用自动插补、双坐标进给的方式进行孔加工,其钻孔精度高,但对于单一环形均匀分布的安装孔,该加工方法成本高。

图1 特大型转盘轴承

图2 外圈安装孔局部图

因此,有必要对转盘轴承钻孔机进行改进,充分考虑工件的安装定位和分度加工,保证高速、高效的完成安装孔的加工。

2 机床总体设计

根据实际需求,新设计的转盘轴承安装孔分度钻孔机整体结构如图3所示,主要由床身、动立柱、工作台、主轴、液压系统、冷却系统和防护装置等组成,能够垂直、水平和回转运动。床身固定在地基上并支承立柱和主轴;由西门子802D数控系统控制的伺服电动机驱动动立柱在床身上做水平进给运动;主轴通过伺服电动机带动沿立柱做垂直进给运动,由数控系统控制的动力主轴做钻孔切削;回转工作台固定在地基上,由数控系统控制的伺服电动机驱动做回转分度运动。

图3 特大型转盘轴承分度钻孔机

2.1 床身

床身采用优质铸铁铸造而成,其上安装滚柱导轨副支承的动立柱,床身右端安装伺服电动机,通过减速器驱动精密滚珠丝杠副,带动动立柱部件做水平进给运动。当动立柱进给到位后,液压启动,2个夹紧滑块将导轨夹紧,限制动立柱在加工过程中的振动。支承轴承采用高精密滚珠丝杠用轴承,确保进给精度和刚性。直线光栅尺的测头安装在床身侧面,可以对水平进给进行闭环控制,实现工件的精确加工。

2.2 动立柱及主轴

动立柱及主轴是整个机床实现钻削加工的功能部件,主要由动立柱、刀架、精密滚珠丝杠副、精密滚柱导轨单元、动力钻削主轴单元、平衡油缸配重装置、大功率主轴电动机和伺服电动机等组成。动立柱上端装有伺服电动机,通过减速器驱动的滚珠丝杠副使主轴部件沿立柱上下运动。钻削主轴采用高速精密主轴单元,具有刀具内冷和松拉刀功能,确保了刀具高速切削时断屑和刀具的冷却需要。为了保证垂直进给平稳,配置了液压平衡缸装置。

2.3 回转工作台

回转工作台固定在地面上,依靠回转台的旋转带动工件旋转,达到分度的目的。工作台采用圆光栅定位,保证分度及重复定位的精确性。重复定位精度为5",分度精度为8"。工作台上安装有胎具,用于工件的固定。

2.4 液压系统

机床配置2台液压站,一台液压站用于回转工作台的静压导轨浮起、锁紧油缸夹紧和导轨静压润滑,压力分别为5 MPa和1 MPa;另一台液压站用于主轴刀具的松拉刀、精密导轨副夹紧滑块的锁紧以及主轴等的液压平衡,主轴拉刀油缸压力范围为4.5~5.5 MPa,夹紧滑块压力范围为8~15 MPa,液压平衡油缸压力为4.5 MPa。

2.5 刀具冷却

机床刀具冷却采用专用冷却过滤装置,系统压力可达4 MPa,流量40 L/min。钻削主轴带有中空出水装置,乳化液经冷却油泵通过管路进入主轴内,对刀具进行冷却,满足强力高速钻削的需要。

2.6 防护装置

由于钻削加工切屑较多,且冷却乳化液压力、流量较大,机床配置了接水盘和局部防水护罩,可以有效防止铁屑和冷却液飞溅,最大限度避免冷却液流入地坑。

3 关键技术分析

大型数控金属切削机床首先要求有足够的刚度和强度,以确保机床加工精度;其次要求数控系统进行宜人化设计,硬件方便操作,软件易学易用;同时具备各种防护措施,避免操作过程中产生意外。转盘轴承分度钻孔机的技术重点如下。

3.1 机床刚性

由于工件尺寸大、孔数多,钻孔深度大,切削量较大,且要求快速进给,加工中容易产生振动,因此对整机刚性要求很高。运动件质量大需要较大的驱动力,使传动丝杠等零件的尺寸增加,制造成本增加。在床身、动立柱、动力头等大型铸件设计中,合理布置筋板,做出三维造型后进行有限元分析,对薄弱部位进行加强,通过反复修正以达到质量相对较轻且刚性好,解决高速切削、高刚性与立柱、主轴部件质量的矛盾。

3.2 分度精度

工作台在成熟产品的基础上根据钻孔刚度要求改型制造,采用静压导轨,通过西门子伺服电动机带动高精度齿轮传动,并采用消除间隙结构。工作台中心配置海德汉圆光栅,数控系统通过圆光栅的反馈进行精确分度。

3.3 程序设计

针对钻孔过程中出现扭矩增大,刀具易折断在孔内的问题,设计自动提刀程序。当系统检测到钻削扭矩突然增大时,程序启动,停止钻削后刀具提升。

3.4 数控系统

整机通过配置先进的驱动、检测等功能部件,驱动实现三轴运动,即Y轴(动立柱水平进给电动机)、Z轴(主轴部件垂直进给电动机)、B轴(工作台回转电动机)。

4 应用效果

以某三排圆柱滚子组合转盘轴承内圈安装孔加工为例(轴承参数A=3 358 mm,H=258 mm,a=45 mm,孔数量为72个),采用传统加工设备和新设备加工后的检测结果见表1。由表可知,采用新设备的孔加工精度、效率均得到提高。目前,该设备已投入运行2年多,各项技术指标均满足要求,极大地提高了转盘轴承孔加工的效率,降低了工人劳动强度,适合长期连续加工。

表1 新、旧加工设备的结果对比