磨煤机耐磨件修复工艺的优化及经济效益分析

史震伟,朱海宝(.华电江苏能源有限公司句容发电厂,江苏镇江43;.华电电力科学研究院,浙江杭州30030)

磨煤机耐磨件修复工艺的优化及经济效益分析

史震伟1,朱海宝2

(1.华电江苏能源有限公司句容发电厂,江苏镇江212413;2.华电电力科学研究院,浙江杭州310030)

磨煤机是发电生产中的重要辅机设备,其磨损部件的使用寿命直接影响发电生产的经济性。随着采用优化后的修复工艺,机组检修时间由6000h提高到15000h,经济效益显著。

磨煤机;磨损;磨辊套;金属陶瓷;堆焊

0 引言

中速磨煤机在我国火力发电厂广泛使用,磨辊套和磨盘衬板是其主要部件,也是易于磨损的部件。由于磨损使磨辊套及衬瓦的外形尺寸减小,造成相对间隙变大,辊套及衬瓦之间的煤层厚度增加,碾磨力变小,满足不了煤粉细度及机组负荷要求下而进行磨煤机检修。

通常磨辊套和磨盘衬板用高铬铸铁浇注而成,当磨损到一定程度后,需采用表面堆焊的方法在磨辊套和磨盘衬板表面堆焊耐磨材料,以此来达到延长使用寿命的目的[1-3]。

由于国内电厂燃煤煤质波动较大、煤矸石含量较高,造成采用传统工艺堆焊修复的高铬铸铁磨辊套和磨盘衬板的使用寿命依然很短,需频繁更换。这不仅降低了设备的利用率、增加检修成本和检修人员的劳动强度,同时也使电厂的运行成本居高不下。

如何提高上述零件的使用寿命、降低运行成本是每个火力发电厂面临的共同问题。

1 磨辊套及磨盘衬板堆焊修复现状

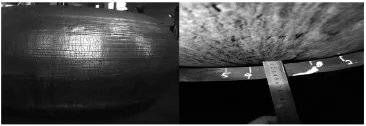

由于现有技术及修复成本的限制,现在普遍采用的修复工艺是用高碳高铬焊丝对已经磨损的磨辊套及磨盘衬板进行堆焊修复,修复后使用寿命始终停留在6000h左右,吨煤磨损量达到8g,很难进一步提高。以某电厂为例,实际单台磨煤机负荷为76t/h原煤,按照高铬铸铁浇铸磨辊套和磨盘衬板设备技术协议上磨辊套金属磨损为4-6g/t的指标计算,在6000h使用时间内三只辊套磨失金属量为2475k g,单只辊套磨失约825k g。实际上6000h的单台磨煤机的堆焊金属磨失量平均为5000k g以上,换算吨煤金属磨失量为8.2g/t。

图1 某厂采用传统堆焊修复磨辊使用6000h情况,磨损最大深度71mm

图2 某电厂金属陶瓷相磨辊套M PS225磨煤机使用7000h

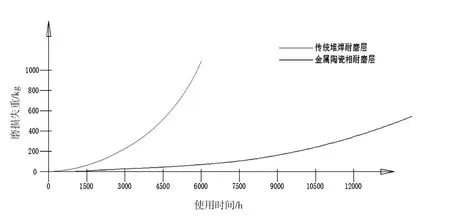

图3 磨损失重曲线图

表1 Γ1金属陶瓷相堆焊焊丝成分W t%

2 堆焊工艺优化

2.1 采用金属陶瓷相堆焊焊丝

选用针对磨辊套及磨盘衬板堆焊开发的γ系列金属陶瓷相堆焊焊丝,该系列焊丝具有以下特点:

(1)含有大量的金属陶瓷相

普通国产高碳铬铁焊丝主要成分就是国产高碳铬铁,有时为了提高常温硬度(绝大部分客户验收时只考虑常温硬度)加入一定量的硼铁。由于其C、Cr含量偏低,所以在焊接熔池反应过程中只能生成Cr23C6及Cr7C3结构,即使用硼来提高硬度,其常温最高硬度也很难超过H R C60,并且随着使用温度升高硬度下降很快,也就是说在300℃左右的使用温度下其耐磨性急剧降低。

金属陶瓷相焊丝首先提高焊丝里的C、Cr含量;其次还加入大量C、Cr含量更高的碳化金属铬(Cr3C2),使得焊丝C≥5.5%、Cr≥30%。不仅如此,为了提高金属陶瓷相的比例,加入了W、M o、N b、V、T i等大量的金属陶瓷相形成元素。

(2)超长使用寿命

由于大量的Cr3C2、W C、W2C、N b C金属陶瓷相的存在使得堆焊层基体硬度得到整体提高,宏观硬度可达到H R C63,极大提高耐磨性。大量均匀分布的金属陶瓷相不仅可以提高硬度,而且可以使碳化物基体应力分布更均匀合理,焊接裂纹致密而且细小,使堆焊层的抗剥落能力得到保证。

根据某电厂实际使用情况分析,金属陶瓷相技术运用于Z G M133G磨煤机,磨辊、衬板的使用寿命达到15000h,使用寿命得到明显大幅的延长。

(3)可修复再生

与非金属陶瓷相比,金属基金属陶瓷具有优良的导电性,因此在一个使用周期后可以用堆焊的方法进行重新修复。

典型的修复工艺是在堆焊金属陶瓷相耐磨层之前堆焊4mm隔离止裂层,制止耐磨层裂纹向基体延伸,使耐磨层及基体焊接熔合层在常温下为奥氏体组织,并能消除焊接过程产生的残余压应力,使基体和耐磨层100%牢固结合,并使耐磨层裂纹均匀细小,错落有致,提高耐磨层的抗剥落能力,延长辊套的实际使用时间,并延长辊套基体的重复堆焊次数。

目前,金属陶瓷相磨辊套和衬板已经在华能南京金陵电厂、华能长兴电厂、华能石洞口第二电厂、华能玉环电厂、华能南通电厂、江苏利港电厂等MP S、Z G M、H P系列磨煤机上广泛应用,辊套及衬板使用寿命大幅度延长。

3 经济效益分析

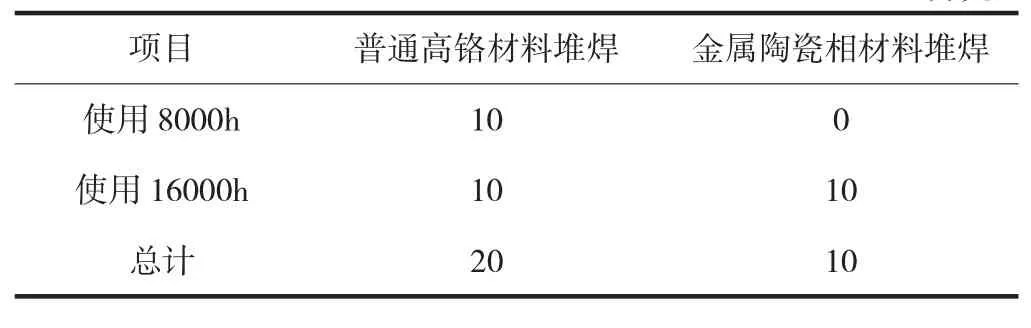

表1 两种不同修复方法检修费用对比万元

表2 两种不同修复方法堆焊费用对比万元

可见,一台磨煤机使用16000h,可节约33万元,以两年周期计算两台机组12台磨节约费用就达33× 12=396万元,两台机组每年可节约直接费用至少198万元。

以江苏某电厂为例,从2015年2月至2016年12月磨辊、衬板累计堆焊修复量96.8t,仅堆焊费用就达464.6万元;若采用金属陶瓷相磨辊、衬板,堆焊修复量可减少至27t左右。所需费用仅需175.5万元。直接节约费用288.9万元。

4 结语

根据电力行业标准D L/T681-2012燃煤电厂磨煤机耐磨件技术条件,综合以上数据,得出金属陶瓷相磨辊、衬板运用在Z G M133G磨煤机是可行的。

从材料性能、使用情况、经济效益上对比金属陶瓷相磨辊、衬板都要优于普通高铬耐磨堆焊材料。

采用金属陶瓷相磨辊、衬板可一次性解决原有堆焊产品维护周期短、费用高、累计停磨时间长、磨煤机耐磨件磨损后期振动造成电耗高等一系列问题。

[1]张发云,闫洪,周天瑞,等.金属基复合材料制备工艺的研究进展[J].锻压技术,2006,31(6):100-105.

[2]张玉龙.先进复合材料制造技术手册[M].北京:机械工业出版社,2003.

[3]张文钺.焊接冶金学[M].北京:机械工业出版社,2004.

[4]崔忠圻,刘北兴.金属学与热处理原理[M].北京:机械工业出版社,2007.

[5]王吉会,等.材料力学性能[M].天津:天津大学出版社,2006.

[6]郑开宏,高义民,陈亮,等.颗粒增强铁基复合材料的三体磨料磨损性能[J].摩擦学学报,2012,32(2):176-182.

Optimization Repairing Technology of Roller Sets for Coal Mill in Thermal Power Plant and Analysis of Economic Benefits

SHI Zhen-Wei1,ZHU Hai-bao2

(1.Huadian Jiangsu Energy Co.,Ltd.Jurong Power Plant,Zhenjiang 212413,China;2.Huadian Electric Power Research Institute,Hangzhou 310030,China)

Coal mill i s an im p ortant au x iliary equi p ment in p o w er g eneration.T h e s er v o li f e o f roller s et sd irectly a ff ect s t h e economy.A f ter u s in g ne w tec h nolo g y o f re p airin g t h e roller s et s s er v o li f e can b e a dj u s te d u p to 15000 h our s an d o b taine d remar k a b le economic b ene f it s.

coal mil;w ear;roller s et s;metal cermet;s tac k e d w el d in g

10.3969/J.ISSN.2095-3429.2017.03.010

TM621.2

B

2095-3429(2017)03-0037-03

2017-04-17

修回日期:2017-06-15

史震伟(1970-),男,江苏常州人,工程师,主要从事锅炉检修技术管理工作。